Повышение эффективности функционирования машин и оборудования АПК управлением надежностью их систем

Автор: Лебедев Анатолий Тимофеевич, Серегин Александр Анатольевич, Арженовский Алексей Григорьевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 2 (46), 2019 года.

Бесплатный доступ

Повышение и поддержание надежности технических средств, используемых в сельскохозяйственном производстве, в значительной степени определяется стратегией технического обслуживания и ремонта машин и оборудования. В настоящее время в Российской Федерации и зарубежных странах разработано достаточное количество стратегий, которые позволяют эффективно выполнять технологические операции технического сервиса и тем самым обеспечить необходимую надежность технических средств. Любая стратегия обслуживания ремонта машин и оборудования предназначена, в первую очередь, для поддержания изделий в работоспособном состоянии и в надлежащем внешнем виде; уменьшения интенсивности изнашивания деталей; предупреждения отказов и неисправностей, а также выявления их с целью своевременного устранения. Каждая из стратегий являясь профилактическим мероприятием, представляет собой комплекс организационно-технических мероприятий предупредительного характера, направленных на обеспечение постоянной технической готовности машин и механизмов к работе и предотвращающих повышенные износы их деталей, и имеет свои особенности...

Техническое обслуживание, техническое средство, оперативное управление надежностью, параметры и режимы работы, изделие, регламентные работы, технический сервис

Короткий адрес: https://sciup.org/140243664

IDR: 140243664 | УДК: 631.372:621.833

Текст научной статьи Повышение эффективности функционирования машин и оборудования АПК управлением надежностью их систем

Введение. Система технического обслуживания и ремонта машин и оборудования, используемых при производстве сельскохозяйственной продукции в нашей стране, сложилась более 60 лет назад и представляла собой совокупность различных видов работ по техническому уходу за технологическими средствами и их ремонту, осуществляемых для поддержания работоспособности и обеспечивающих наиболее эффективную их эксплуатацию.

Дальнейшее развитие системы в нашей стране привело к созданию единой системы плановопредупредительного ремонта (ППР), которая ориентировала ремонтные службы на поддержание безаварийной работы технических средств путём принудительной замены узлов в среднестатистические сроки. Достигнуть безотказной работы машины можно было лишь при внедрении единой системы ППР, которая требовала обеспечения определенных мероприятий по уходу, наблюдению и ремонту, выполняемых в определенные сроки и направленных на предотвращение преждевременного износа машин и сохранение нормальных эксплуатационных качеств.

Основным принципом системы ППР являлось то, что каждое техническое средство за срок эксплуатации должно подвергаться различным видам ремонтов, которые проводились периодически через определенное количество отработанных часов. Соблюдение этого принципа и других не приводило к желаемым результатам и значительно увеличивало затраты на содержание машин и оборудования.

Проведенные в 70–80-х годах прошлого века исследования по надёжности работы машин и оборудования агропромышленного комплекса показали значительный разброс в сроках службы однотипных машин. Это потребовало определения фактического состояния конкретного узла безразборными методами технической диагностики для эффективного управления надёжностью технического средства в процессе эксплуатации.

Развитие методов технической диагностики показало, что переход на техническое обслуживание по фактическому состоянию приводит к значительной экономии средств, затрачиваемых на обеспечение работоспособности машин и оборудования.

Цель исследований состоит в повышении эффективности функционирования машин и оборудования АПК посредством обеспечения заданного уровня коэффициента готовности при проведении регламентных работ по техническому обслуживанию и ремонту.

Материалы и методы исследования. На основе информационно-аналитических исследований выполнен анализ особенностей отечественной и зарубежной стратегий технического обслуживания машин и оборудования, определены их преимущества и недос- татки и предложен метод совершенствования системы регламентных работ, обеспечивающий поддержание заданного уровня коэффициента готовности сельскохозяйственной техники.

Результаты исследований и их обсуждение. Развитие методов технической диагностики стало начальным этапом разработки общей проблемы оптимального выбора стратегии технического обслуживания и ремонта машин и оборудования. Наиболее остро эта проблема наблюдается в агропромышленном комплексе, отличающемся от других отраслей экономики условиями работы технических средств, сезонностью технологических операций, их периодичностью и длительностью выполнения.

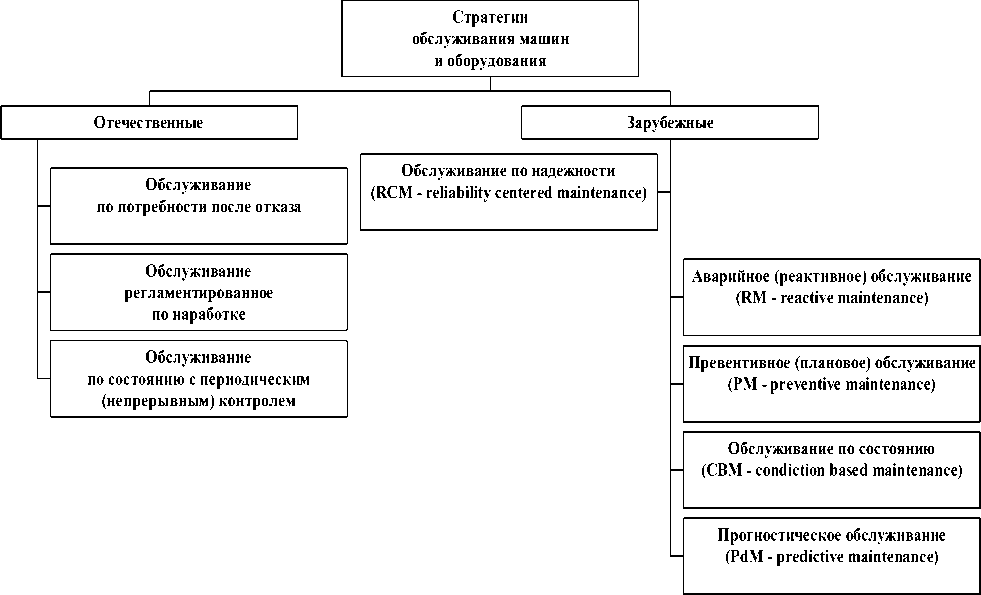

В настоящее время в России [1, 2, 3, 4] и зарубежных странах [5, 6, 7, 8] техническое обслуживание и ремонт машин и оборудования осуществляется по стратегиям, представленным на рисунке 1.

Как следует из рисунка 1, отечественные стратегии технического обслуживания машин и оборудования аналогичны основным зарубежным стратегиям как по названию, так и по сущности.

Так, обслуживание по потребности и аварийное обслуживание (RM – reactive maintenance) проводится в случае, когда наступает отказ элемента системы и дальнейшая её эксплуатация невозможна, т.е. является реакцией на отказ.

Регламентированное обслуживание по наработке и превентивное (плановое) обслуживание (PM – preventive maintenance) предполагает плановое обслуживание оборудования и осуществляется еще до того, как произойдет поломка. Оно выполняется принудительно путем замены узлов и деталей в сроки, устанавливаемые на основе статистического анализа отказов. При таком обслуживании и ремонте не возникает простоя технических средств и производительность труда не падает. Однако фактически оказывается, что не менее 50% регламентных ремонтных воздействий выполняются без особой необходимости. В некоторых случаях безотказность работы оборудования после такого технического обслуживания или ремонта снижается, иногда временно, до момента окончания процесса приработки, а иногда постоянно.

Техническое обслуживание по состоянию и CBM (condiction based maintenance) осуществляется в зависимости от фактического состояния машин и механизмов и выполняется в плановом режиме с определенной периодичностью процедур обслуживания, которая задается заранее, в плановом режиме. В случае обслуживания по состоянию мероприятия выполняются в зависимости от того, какую информацию об оборудовании представляет система сбора данных в режиме реального времени.

Рисунок 1 – Классификация отечественных и зарубежных стратегий обслуживания машин и оборудования

Система сбора данных сопоставляет их с данными, характерными для аварийного состояния, так, чтобы можно было выполнить обслуживание до выхода оборудования из строя.

Одной из отличительных зарубежных стратегий обслуживания и ремонта является прогностическое обслуживание (PdM – predictive maintenance), осуществляемое на основе специфической информации о техническом средстве, которая является прогнозным предшественником будущего отказа. Для использования прогностического обслуживания необходимо потратиться на приобретение аналитического оборудования и обучение пользователей. Наибольший эффект зависит от правильной оценки конкретной ситуации.

Еще одна зарубежная стратегия обслуживания и ремонта машин и оборудования, которая в последнее время нашла широкое применение, это обслуживание по надежности (RCM – reliability centered maintenance). Она подразумевает определение комплекса мер, необходимых для обеспечения гарантии того, что любой производственный объект будет продолжать выполнять функции, требуемые в текущей рабочей ситуации (эксплуатационных условиях).

Сущность методологии обслуживания RCM сводится к автоматизированному повышению экономической эффективности использования технических средств, к увеличению степени безопасности людей и окружающей среды, увеличению срока службы и производительности машин и оборудования и высокому уровню информационно-технологического обеспече- ния процессов. На основе анализа состояния каждого элемента технического средства выбирается наиболее подходящий с точки зрения экономии и надёжности тип технического обслуживания (аварийное, профилактическое и т.д.) [7]. В этой связи обслуживание по надежности охватывает все остальные стратегии в зависимости от компонентов оборудования и доступных ресурсов и является наиболее эффективной стратегией, направленной на гарантированное сокращение расходов при проведении мероприятий по техническому обслуживанию и ремонту.

Анализ отечественных и зарубежных стратегий технического обслуживания и ремонта машин и оборудования (таблица) показывает, что они направлены на повышение надежности технического состояния и эффективности функционирования машин и оборудования, но каждая из них имеет свои достоинства и недостатки.

Сравнивая общие недостатки отечественных и зарубежных стратегий обслуживания и ремонта машин и оборудования применительно к аграрной отрасли, нетрудно заметить, что наиболее приемлемыми по их недостаткам являются стратегии 2 и 3. Однако особо хотелось бы обратить внимание на стратегию RCM – обслуживание, нацеленное на надежность (ОНН), как эффективную с точки зрения определения обслуживающих мероприятий, необходимых для гарантированного обеспечения выполнения сельскохозяйственных технологических операций.

Сравнительная характеристика отечественных и зарубежных стратегий технического обслуживания и ремонта

|

Отечественные стратегии технического обслуживания и ремонта |

Зарубежные стратегии технического обслуживания и ремонта |

||||||

|

№ стратегии |

Наименование |

Достоинства |

Недостатки |

№ стратегии |

Наименование |

Достоинства |

Недостатки |

|

1. |

По потребности после отказа |

Минимальные затраты на техническое обслуживание |

Непредсказуемость возникающих отказов. Значительные затраты по ликвидации последствий отказов |

1. |

RM – reactive maintenance |

Минимальные затраты на техническое обслуживание |

Максимальный ресурс работы элементов оборудования |

|

2. |

Регламентированное по наработке |

Повышение безотказности работы оборудования |

Значительные затраты на техническое обслуживание и ремонты. Замена работоспособных элементов |

2. |

PM – preventive maintenance |

Повышение безотказности работы оборудования |

Значительные затраты на техническое обслуживание и ремонты. Замена работоспособных элементов |

|

3. |

По состоянию |

Ремонт проводится в оптимальные сроки, в необходимом объёме |

Возможность одновременного отказа нескольких механизмов. Необходимость информации о фактическом состоянии механизма |

3. |

CBM – condiction based manitenance |

Ремонт проводится в оптимальные сроки, в необходимом объёме |

Возможность одновременного отказа нескольких механизмов. Необходимость информации о фактическом состоянии механизма |

|

4. |

PdM – predictive maintenance |

Увеличение срока службы технических средств |

Значительные затраты на приобретение аналитического оборудования |

||||

|

5. |

RCM – reliability centered maintenance |

Эффективна с точки зрения надежности. Поддерживает в рабо-тоспособ-ном состоянии механизмы |

Значительные затраты при использовании в аграрной отрасли |

||||

Тем не менее, ОНН подразумевает внедрение программы технического обслуживания путем использования систематического структурированного подхода, основывающегося на оценке последствий отказов, функциональной важности компонентов системы, а также истории их отказов и обслуживания. Важным моментом здесь будет являться необходимость обслуживания технической системы по расписанию, которое плохо будет влиять на экономическую эффек- тивность и предусматриваемую высокую надежность, особенно для сельскохозяйственной техники.

В [9] было показано, что для машин и оборудования АПК оценку эффективности функционирования можно проводить по коэффициенту готовности, который является комплексным показателем надежности и определяется по выражению [10]:

K Г TO , (1)

Г

TO + TВ где TO и TВ – соответственно, длительность выполнения технологических операций (работы) и восстановления работоспособности технического средства, ч.

Тогда надежность систем, соответствующая интервалу времени, необходимого для выполнения заданной технологической операции, будет оцениваться интервальным коэффициентом готовности. В этом случае будет реализовываться стратегия безотказной работы изделия до ее выполнения, а интервальный коэффициент готовности может рассматриваться как показатель исполнения техническим средством своего функционального назначения и характеризоваться вероятностью выполнения данной функции.

Представляя зависимость (1) в виде

T В 1 K Г

T O K Г ,

можно определить соотношение продолжительности времени восстановления и работы, которое следует назначить при соответствующем коэффициенте готовности, необходимом для выполнения технологической операции.

Экономическую эффективность обслуживающих мероприятий от величины коэффициента готовности, т.е. надежности сельскохозяйственной техники при выполнении технологической операции, можно оценить мерой эффективности.

Представим меру эффективности в виде коэффициента M ЭФ :

M ЭФ

Г

T

A В

T

\ 1 Л

,

где K Г K i+1 K i – приращение коэффициента готовности машины при переходе из одного состояния i в другое ( i + 1 )

T

A В

T

T

TВ

T

V T О >i

T

В

T 1 a

–

приращение

времени TВ и T О при варьировании надежности изделия.

Следовательно, поддерживая значение коэффициента готовности в пределах, необходимых для выполнения одной или нескольких сельскохозяйственных технологических операций, можно управлять надежностью машин и оборудования АПК с наименьшими затратами на обслуживание и ремонт технических средств. Причем регламентные работы можно проводить в перерывах между выполнением технологических операций, а их продолжительность, совокупность и объем будут зависеть от функциональной важности элементов системы.

Такой подход к техническому обслуживанию и ремонту применительно к техническим средствам сельскохозяйственного назначения является обслуживанием по коэффициенту готовности.

Обслуживание машин и оборудования по коэффициенту готовности – это новая стратегия технического обслуживания, которая предполагает управление надежностью технической системы в процессе ее эксплуатации.

Управление надежностью технических систем в процессе их эксплуатации заключается в поддержании соответствующего уровня безотказности работы машин и оборудования, реализуемого посредством обоснования, назначения и выполнения за заданное время комплекса мероприятий по их техническому и технологическому обслуживанию и ремонту.

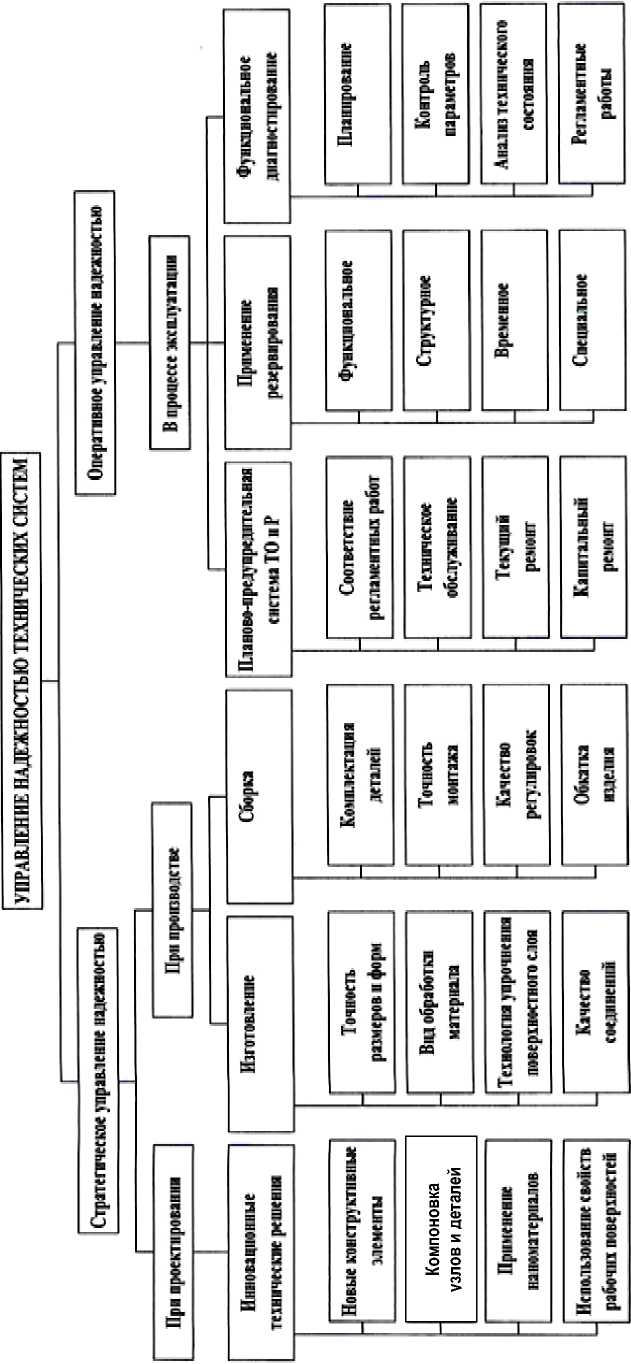

На рисунке 2 представлена классификация методов управления надежностью технических систем, которая позволит повысить эффективность использования машин и оборудования за счет снижения времени на восстановление работоспособности изделия и повышения её интервальной надежности.

Как следует из рисунка 2, управление надежностью технических систем можно разделить на стратегическое управление, осуществляемое на стадиях проектирования и производства машин, и оперативное управление, выполняемое в реальных условиях эксплуатации.

Стратегическое управление, в отличие от обычного долгосрочного планирования, основанного на концепции экстраполяции сложившихся тенденций развития технологий и технических средств, включает систему возможностей, которые способны изменить эти тенденции в данный период, и носит целевой инновационный характер, т.е. предусматривает постановку и достижение определенных целей на основе современного уровня науки и техники.

Оперативное управление состоит из методов быстрого реагирования на изменение технического состояния машин и оборудования, постоянного контроля их функциональных параметров, анализа и проведения регламентных мероприятий по эффективному функционированию технических средств.

Сущность оперативного управления надежностью технических систем заключается в совокупности экономико-математических методов, средств информационно-вычислительной техники, автоматики и телемеханики, позволяющих повысить производительность машин и оборудования.

Эффективное управление надежностью невозможно без применения в технических системах сельскохозяйственного назначения цифровых технологий, систем, обеспечивающих автоматический сбор и обработку различных видов информации, которые постоянно формируют, передают, принимают и осмысливают сообщения о техническом состоянии управляемых объектов, параметрах их режимов, возмущающих воздействиях, и позволяющих оперативно принимать решения.

Рисунок 2 – Классификация методов управления надежностью технических систем

На рисунке 2 предложены способы оперативного управления надежностью, такие как плановопредупредительная система ТО и Р, резервирование и функциональное диагностирование, обеспечивающие решение проблемы повышения интервальной надежности машин и оборудования АПК и которые могут быть реализованы в реальных условиях эксплуатации.

Выводы. Проведенный анализ особенностей отечественной и зарубежной стратегий технического обслуживания машин и оборудования позволил определить их преимущества и недостатки применительно к техническим средствам сельскохозяйственного назначения.

Предложено техническое обслуживание машин и оборудования АПК осуществлять в виде стратегии обслуживания и ремонта по поддержанию оптимального коэффициента готовности, обеспечивающей оперативное управление надежностью технической системы в процессе ее эксплуатации.

Предложенная стратегия обслуживания технических средств агропромышленного комплекса в реальных условиях эксплуатации методом оперативного управления надежностью создает возможность разработать мероприятия по совершенствованию организации технического обслуживания и ремонта; определить оптимальную технологию проведения регламентных работ; выбрать рациональную централизацию пунктов технического обслуживания и обосновать целесообразность наличия подразделений технического сервиса.

Список литературы Повышение эффективности функционирования машин и оборудования АПК управлением надежностью их систем

- Яковлев, Е.И. Модели технического обслуживания и ремонта систем трубопроводного транспорта/Е.И. Яковлев, В.А. Иванов, А.В. Шибнев, В.И. Матросов, Л.Г. Рафиков, Б.А. Клюк. -М.: ВНИИОЭНГ, 1993. -276 с.

- Ванчухина, Л.И. Организационно-экономическое обеспечение надежности функционирования промышленных систем/Л.И. Ванчухина, Л.Н. Родионова, А.А. Шайнурова. -Уфа, 1997. -91 с.

- Микаэлян, Э.А. Повышение качества, обеспечение надежности и безопасности магистральных трубопроводов/Э.А. Микаэлян. -М.: Издательство «Топливо и энергетика», 2001. -640 с.

- Бобровицкий, В.И. Механическое оборудование: техническое обслуживание и ремонт/В.И. Бобровицкий, В.А. Сидоров. -Донецк: Юго-Восток, 2011. -238 с.

- http://wkazarin.ru/2016/09/13/5-strategies-for-equipment-maintenance/.

- https://eam.su/7-obsluzhivanie-orientirovannoe-na-nadyozhnost-rcm-reliability-centered-maintenance.html.

- http://rcm2.ru/stati-ob-rcm/rcm-revolyuczionnoe-upravlenie-nadyozhnostyu.

- Hinged aggregate for technical maintenance of machines: modeling, testing and conditions of application (навесной агрегат для технического обслуживания машин: моделирование, испытания и условия применения) seregina.a., nikitchenko s.l., valuevn.v., kurochkin v.n., smykovs. v. journal of mechanical science and technology. 2018. т. 32. № 8. с. 3807-3815.

- Серёгин, А.А. Повышение эффективности машин и оборудования за счет их интервальной надежности/А.А. Се-рёгин, А.Т. Лебедев//Международный технико-экономи-ческий журнал. -2013. -№ 6. -С. 99-103.

- Пучин, Е.А. Основы теории надежности и диагностики технических систем: научно-практическое издание./Е.А. Пучин.-М.: ФГБНУ «Росинформагротех», 2013. -183 с.