Повышение эффективности и надежности работы дизельного двигателя путем профилирования динамически настроенных кулачков

Автор: Васильев Александр Викторович

Журнал: НБИ технологии @nbi-technologies

Рубрика: Технико-технологические инновации

Статья в выпуске: 4 (13), 2014 года.

Бесплатный доступ

В статье приведены результаты использования численного метода формирования профиля кулачков механизма газораспределения двигателя внутреннего сгорания (ДВС) для профилирования динамически настроенных кулачков. Для них характерно наличие двух максимумов на участке положительного ускорения толкателя, что позволяет получить при определенных условиях динамическое гашение колебаний, возникающих в упругом клапанном приводе. Это, в свою очередь, способствует сохранению работоспособности клапанного привода при высокой частоте вращения кулачкового вала, повышению эффективности и надежности механизма газораспределения.

Кулачок, профилирование, клапанный привод, колебания, динамика, динамическая настройка, ускорение толкателя, механизм газораспределения, пошаговый численный метод, математическое моделирование

Короткий адрес: https://sciup.org/14968351

IDR: 14968351 | УДК: 621.431.73 | DOI: 10.15688/jvolsu10.2014.4.9

Текст научной статьи Повышение эффективности и надежности работы дизельного двигателя путем профилирования динамически настроенных кулачков

DOI:

Профиль кулачка привода клапана ДВС в значительной степени определяет работоспособность, эффективность и надежность механизма газораспределения (далее – МГР) ДВС, а также качество процессов газообмена [2; 4; 6; 7]. В частности, важной задачей является профилирование кулачка минимальной виброактивности, так как развитие колебательных процессов в приводе способствует повышению его нагруженности, возможному появлению разрывов кинематической связи и неуправляемого движения клапана, а также последующему ударному восстановлению контактов в звеньях. Последнее обстоятельство ограничивает максимально возможную частоту вращения кулачка, при которой сохраняется работоспособность привода клапана.

Следует отметить, что наряду с совершенствованием конструкции элементов МГР, передающих движение от кулачка к клапану, профиль кулачка является эффективным рычагом воздействия на динамику клапанного привода. В связи с этим при разработке пошагового численного метода профилирования кулачков [1; 3; 5; 10] значительное влияние уделялось синтезу таких законов движения толкателя, которые обеспечивают высокие динамические качества МГР. В частности, предложен метод проектирования динамически настроенных кулачков, позволяющих уменьшить интенсивность колебаний в клапанном приводе на расчетном скоростном режиме.

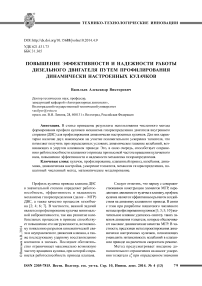

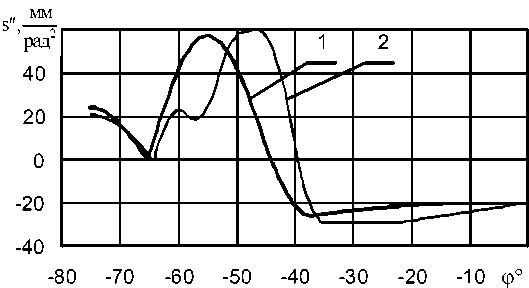

Метод предусматривает введение дополнительного ограничения на аналог ускорения толкателя s 1′′ при определенном значении угла φ1 профиля кулачка. Тогда максимизация положительных значений ускорения при наличии ограничений на высшие производные [1; 3; 5; 10] дает возможность формирования двух максимумов на участке положительного ускорения толкателя: до и после угла φ1, при котором обеспечивается задаваемая величина s1′′ (см. рис. 1).. Это позволяет при соответствующем выборе параметров упомянутых максимумов и их расположения подавлять колебания, возникающие в упругом приводе клапана газораспределения.

Следует отметить, что эффективная динамическая настройка кулачков с целью подавления возникающих в приводе колебаний возможна лишь при правильном выборе значений параметров φ1 и s 1 , зависящих, например, от скорости вращения кулачка и частоты собственных колебаний клапанного привода. Величины φ1 и могут быть выбраны на основе оптимизационного перебора в заданных диапазонах в сочетании с математическим моделированием колебательных процессов в МГР с целью их минимизации.

Рассматриваемый подход имеет ряд следующих преимуществ по сравнению с известным методом «полидайн» и его модификациями [7], которые также предназначены для профилирования кулачков, работающих на заданном скоростном режиме.

-

1. Получение при заданных ограничениях максимальной площади под кривой перемещения толкателя, что обеспечивается максимизацией на каждом шаге модулей значений второй производной s " в процессе формирования закона движения толкателя согласно принятому алгоритму [1; 3; 5; 10].

-

2. Упомянутый метод «полидайн» не предусматривает учета ряда дополнительных ограничений, связанных с работоспособностью, технологией, прочностью и надежностью МГР (например, ограничений контактного напряжения, коэффициента запаса усилия клапанных пружин, радиуса кривизны профиля кулачка, гидродинамических характеристик). Но даже если эти ограничения и будут учтены при использовании метода «полидайн», то это приведет к уменьшению эффективности получаемых характеристик (площади под кривой перемещения толкателя и, соответственно, время-сечения клапана). Последнее обстоятельство обусловлено тем, что кривая ускорения «полидайн» описывается одним полиномом, следовательно, уменьшение значения ускорения в какой-либо критической точке профиля, где не удовлетворяется одно из ряда дополнительных ограничений, приведет к уменьшению ускорения также в других точках профиля и соответствующему снижению время-сечения клапана, несмотря на то, что это не является необходимым при выполнении в этих точках имеющихся ограничений.

-

3. Кривая ускорения клапана и толкателя кулачка «полидайн», как уже отмечалось, на всем протяжении подъема или опускания

Рис. 1. Закон движения толкателя с динамической настройкой в зависимости от угла поворота кулачка

-

4. Следует также отметить, что при использовании численного метода легко могут быть получены несимметричный закон движения толкателя и профиль кулачка, что затруднительно для кулачков «полидайн».

В то же время при использовании рассматриваемого более гибкого пошагового метода эта проблема не возникает в связи с тем, что закон движения толкателя не описывается какой-либо заранее заданной аналитической зависимостью, а формируется исходя из имеющихся ограничений. Поэтому значения ускорения на различных участках не связаны жестко друг с другом.

толкателя описывается единой аналитической зависимостью – полиномом, что резко ограничивает возможности выбора и варьирования углового расположения максимумов ускорения, их величин, а также производных более высоких порядков, определяющих форму кривой ускорения толкателя и динамические качества клапанного привода.

В качестве примера использования метода динамической настройки кулачка определены оптимальные значения φ1 и для впускного кулачка двигателя 8ЧВН15/16 на номинальном режиме 1 700 об/мин. Оптимизация производилась методом сканирования в заданном диапазоне значений φ1 с целью минимизации среднеквадратичного отклонения силы в колебательном процессе, действующем в клапанном приводе на стороне клапана, от ква-зистатических значений:

σ Р

∑ ( Pnd - Pnst )2 n

n где Pnd – сила в приводе в n-й точке профиля кулачка с учетом колебательных процессов, а Pnst – без учета колебательных процессов (квазистатическое значение).

Аналогичные среднеквадратичные отклонения вычислялись также и для контактного напряжения в сопряжении кулачок – толкатель. При этом математическое моделирование динамики осуществлялось на основе 9-массовой адекватной динамической модели [10], идентифицированной по экспериментальным данным. Положительная ветвь ускорения с двумя максимумами использовалась только при подъеме толкателя, так как закон его опускания значительно меньше влияет на интенсивность колебаний в приводе. Однако следует ожидать, что динамическая настройка кулачка при опускании толкателя может в значительной степени определять условия посадки клапана на седло.

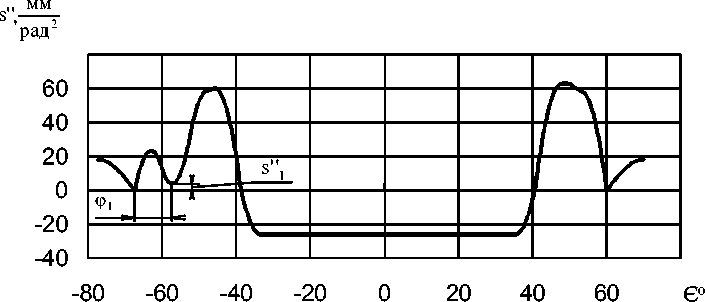

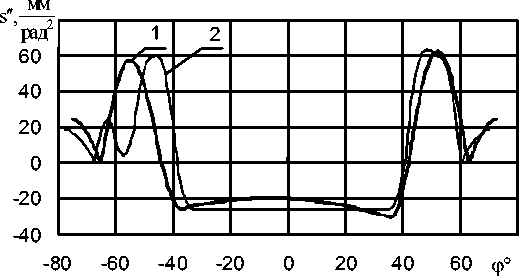

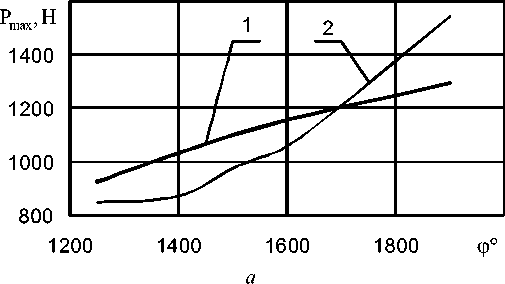

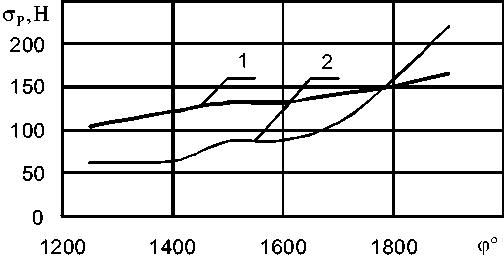

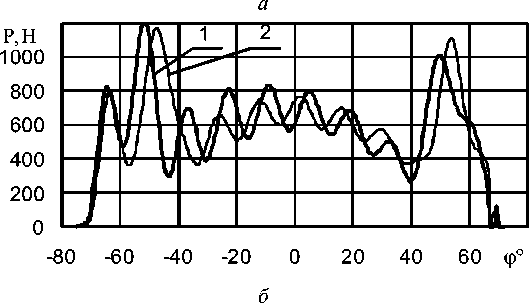

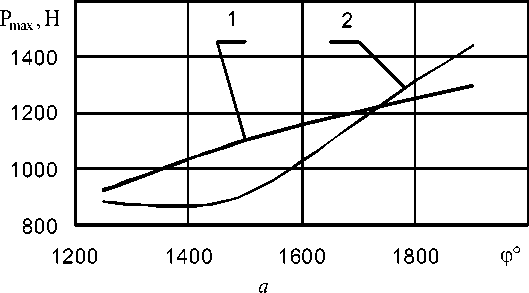

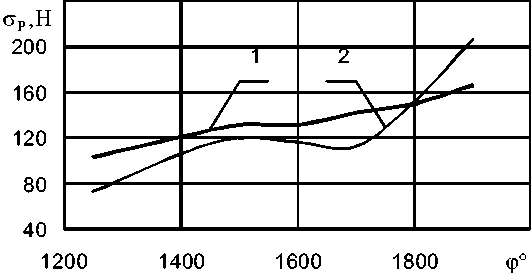

На рисунках 2–5 приведены сравнительные характеристики двух динамически настроенных кулачков (при разных значениях j1 и s 1 ′′ )

и серийного кулачка, спрофилированного методом Курца [7].

Как следует их приведенных данных, в результате динамической настройки кулачка 1 (см. рис. 2, 3) удалось снизить значение параметра σ p на оптимальном режиме (1 700 об/мин) на 24 %, причем улучшение динамических параметров привода наблюдалось также и при меньших значениях частоты вращения. Такая же картина имеет место и для контактных напряжений в паре кулачок – толкатель. Однако при увеличении частоты вращения до 1 800 об/мин и выше динамические показатели кулачка 1 хуже, чем у серийного. Такая закономерность вполне естественна и имеет место также для кулачка «полидайн».

В процессе оптимизации исследовалось влияние различных параметров динамически настроенных кулачков на динамику привода. В частности, практически важным результатом выступает выявленная значительно большая чувствительность интенсивности колебаний по отношению к величине φ1 по сравнению с s 1 ′′ . Кроме того, исследовалось влияние теплового зазора в клапанном механизме на динамику последнего при использовании упомянутых кулачков. При этом выявлено, что с увеличением зазора от 0,1 мм на стороне толкателя (для этого случая приведены все характеристики на рисунках) до 0,3 мм динамические качества МГР при использовании кулачка 1 резко ухудшаются: на номинальном режиме значение параметра σ P растет более чем в два раза, и появляются разрывы в кинематических связях привода. В то же время интенсивность колебаний в приводе клапана с использованием серийного кулачка в этих условиях растет не столь значительно, и привод работает без нарушения силового замыкания.

Кулачок 2 (см. рис. 4, 5) характеризуется меньшим провалом ускорения между двумя максимумами на положительном участке благодаря соответствующему заданию ограничений. При этом наряду с небольшим увеличением интенсивности колебаний на номинальном режиме по сравнению с кулачком 1 наблюдается более устойчивая работа привода на нерасчетных режимах (с увеличением частоты вращения и теплового зазора).

Рис. 2. Аналог ускорения толкателя ( а ) и сила, действующая на клапан ( б ) по углу поворота кулачка: 1 – серийный впускной кулачок двигателя 8ЧВН15/16; 2 – динамически настроенный кулачок 1, спрофилированный численным методом

Рис. 3. Максимальная сила, действующая на клапан ( а ), и интенсивность колебаний в клапанном приводе ( б ) в зависимости от скоростного режима работы двигателя:

1 – серийный впускной кулачок двигателя 8ЧВН15/16; 2 – динамически настроенный кулачок 1, спрофилированный численным методом

Рис. 4. Аналог ускорения толкателя ( а ) и сила, действующая на клапан ( б ) по углу поворота кулачка:

1 – серийный впускной кулачок двигателя 8ЧВН15/16; 2 – динамически настроенный кулачок 2, спрофилированный численным методом

Рис. 5. Максимальная сила, действующая на клапан ( а ), и интенсивность колебаний в клапанном приводе ( б ) в зависимости от скоростного режима работы двигателя:

1 – серийный впускной кулачок двигателя 8ЧВН15/16; 2 – динамически настроенный кулачок 2, спрофилированный численным методом

Полученные результаты позволяют сделать следующие выводы:

-

1. Динамическая настройка кулачка привода клапана с использованием обобщенного численного пошагового метода профилирования, обладая рядом отмеченных выше преимуществ перед известным методом «поли-дайн», позволяет существенно снизить интенсивность колебательных процессов в приводе клапана на расчетном режиме по сравнению с ненастроенным кулачком.

-

2. Улучшение динамических качеств привода с использованием настроенного кулачка наблюдается также и при частотах вращения, меньших номинальной.

-

3. Динамическая настройка кулачка может быть заметно искажена увеличением теплового зазора, что сопровождается резким увеличением интенсивности колебаний в приводе.

-

4. Данный метод может быть рекомендован для двигателей, работающих преимущественно на одном скоростном режиме при обеспечении постоянной величины теплового зазора.

Динамически настроенный кулачок МГР ДВС, разработанный на основе пошагового численного метода синтеза закона движения толкателя, защищен патентом Российской Федерации [8].

Список литературы Повышение эффективности и надежности работы дизельного двигателя путем профилирования динамически настроенных кулачков

- Автомобильный транспорт: научная монография/Р. В. Абаимов, Р. М. Ахмеднабиев, Ю. С. Бахрачева, А. В. Васильев ; под ред. Р. М. Ахмеднабиева. -Новосибирск: СибАК, 2013. -168 с.

- Балюк, Б. К. Надежность механизмов газораспределения быстроходных дизелей/Б. К. Балюк, А. Е. Божко. -М.: Машиностроение, 1979. -157 с.

- Васильев, А. В. Обобщенный численный метод профилирования кулачков/А. В. Васильев, Е. А. Григорьев//Тракторы и сельскохозяйственные машины. -1999. -№ 2. -С. 15-18.

- Васильев, А. В. Повышение эффективности дизеля совершенствованием газораспределения/А. В. Васильев, Е. А. Григорьев, Е. А. Дивинский//Тракторы и сельскохозяйственные машины. -2000. -№ 6. -С. 20-22.

- Васильев, А. В. Профилирование высокоэффективных кулачков газораспределения двигателей внутреннего сгорания/А. В. Васильев, Ю. С. Бахрачева, У. Каборе//Вестник Волгоградского государственного университета. Серия 10, Инновационная деятельность. -2013. -№ 2 (9). -С. 96-102.

- Вихерт, М. М. Конструирование впускных систем быстроходных дизелей/М. М. Вихерт, Ю. Г. Грудский. -М.: Машиностроение, 1982. -151 с.

- Корчемный, Л. В. Механизм газораспределения автомобильного двигателя: Кинематика и динамика/Л. В. Корчемный. -2-е изд., перераб. и доп. -М.: Машиностроение, 1981. -191 с.

- Патент Российской Федерации № 2128776, 6F 01 L 1/08. Kулачок привода клапана/Григорьев Е. А., Васильев А. В. -№ 97108925/06; заявл. 30.05.97; опубл. 10.04.99, Бюл. № 10, ч. 2. -С. 441.

- Valve Cam Design Using Numerical Step-by-Step Method/A. V. Vasilyev, Yu. S. Bakhracheva, Kabore Ousman, Yu. O. Zelenskiy//Вестник Волгоградского государственного университета. Серия 10, Инновационная деятельность. -2014. -№ 1 (10). -С. 26-32.

- Vasilyev, A. Simulation of valve gear dynamics using generalized dynamic model/A. Vasilyev//Mechanika. -2006. -№ 2. -P. 37-43.

- Vasilyev, A. The arrangement scheme and its influence on vibration process of the vehicle piston engine/A. Vasilyev, K. Dolgov//Mechanika. -2007. -Т. 66, № 4. -С. 44-48.