Повышение эффективности эксплуатации трубопроводов в условиях Сибири и Крайнего Севера

Автор: Матюшенко А.И., Шайхадинов А.А., Тугужаков Д.Б., Авдеев Р.М., Кулагина Т.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.8, 2015 года.

Бесплатный доступ

Разработан и изготовлен агрегатом для предотвращения замерзания труб во время их эксплуатации в Сибири и на Крайнем Севере. Варианты технологии ремонта бестраншейной связи труб зимой. Расчетная производительность предлагаемого оборудования.

Короткий адрес: https://sciup.org/146115877

IDR: 146115877 | УДК: 621.643.004.67

Текст научной статьи Повышение эффективности эксплуатации трубопроводов в условиях Сибири и Крайнего Севера

Суммарная протяженность трубопроводов в России составляет 2,4 млн км [1]. Обеспечение их надежности в связи с такими объемами является сложной задачей. Особенно это актуально в условиях Сибири и Крайнего Севера, когда эксплуатация и ремонт трубопроводов сопряжены с низкими температурами окружающей среды и их возможным замерзанием.

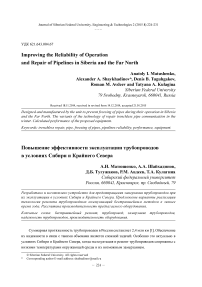

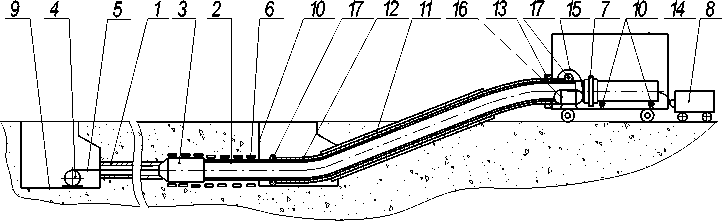

Для повышения надежности трубопроводов на стадии эксплуатации при отрицательных температурах окружающей среды авторы разработали и изготовили устройство для предотвращения их замерзания (рис. 1) [2]. Его использование целесообразно для надземных трубопроводов и трубопроводов, расположенных в грунтах на глубине выше глубины их сезонного промерзания. Устройство состоит из погруженного в защищаемый от замерзания

б

д

Рис. 1. Устройство для предотвращения замерзания трубопроводов диаметром 400 мм: а , б – общий вид (чертеж и фото); в , д – вид спереди (фото); г – вид снизу (фото); 1 – стальной цилиндр; 2 – диафрагма; 3 – седло; 4 – клапан; 5 , 7 – отверстия; 6 – пробка; 8 , 9 – диски; 10 , 14 – стаканы; 11 – крышка; 12 – шток; 13 – резьбовое кольцо; 15 – регулятор тепловых потерь; 16 – труба

– 225 – трубопровод стального цилиндра 1, разделенного на две камеры, диафрагмой 2, седлом 3 и клапаном 4. Верхняя камера А заливается водопроводной водой через отверстие 5 и герметично закрывается пробкой 6. Нижняя камера Б отверстиями 7 соединена с пространством трубы. Эластичная диафрагма фиксируется дисками 8 и 9, стаканом 10 и крышкой 11. Усилия от диафрагмы к клапану передаются штоком 12. Диафрагма фиксируется с помощью резьбового кольца 13 и стакана 14. Для настройки прибора служит регулятор тепловых потерь 15. Цилиндр размещается в трубе 16 по центру таким образом, чтобы диафрагма и клапан были в середине трубопровода. Клапан плотно закрывает сбросное отверстие, когда тепловой режим водопровода в норме.

Верхняя камера устройства, имеющая контакт с воздухом через открытые стенки, при низкой температуре воздуха интенсивно охлаждается, температура воды в камере А всегда будет ниже температуры воды в трубопроводе. Теряемое водой камеры тепло восполняется за счет тепла воды в трубопроводе. Величина получающегося таким образом температурного перепада будет зависеть от температуры воздуха и температуры воды в трубопроводе, соотношения площадей поверхности камер А и Б, коэффициентов теплопередачи их стенок и может регулироваться изменением теплоотдающей поверхности камеры А при помощи регулятора 15 .

При охлаждении воды в трубопроводе вода в камере А может охладиться до нулевой температуры. Температура воды в трубопроводе, соответствующая нулевой температуре воды в камере А, может приниматься как критическая температура t к для данной расчетной температуры воздуха t в. При охлаждении воды ниже критической в камере А начнет образовываться лед. Общий объем воды и льда в камере увеличивается, давление в ней повысится, вследствие чего диафрагма прогнется вниз, связанный с ней клапан откроется, и вода из трубопровода будет вытекать наружу.

При сбросе воды увеличивается расход по трубопроводу. В первое время вода будет иметь температуру ниже критической, в связи с чем процесс льдообразования в камере будет продолжаться, а клапан будет все больше открываться, увеличивая сброс воды до тех пор, пока к клапану не подойдет вода с температурой выше критической для данной температуры воздуха. После этого льдообразование прекратится. Клапан начнет постепенно, по мере таяния льда в камере А, прикрывать сброс. Когда лед в камере А растет, клапан займет свое исходное положение и сбросное отверстие плотно закроется.

Разработанное устройство для предотвращения замерзания позволяет повысить надежность надземных трубопроводов и трубопроводов, расположенных в грунтах на глубине выше глубины их сезонного промерзания, на стадии их эксплуатации при отрицательных температурах окружающей среды.

Как известно, состояние трубопроводов в России крайне неудовлетворительное. Более 70 % их сильно изношены и нуждаются в ремонте. При этом темпы старения трубопроводов превышают темпы их ремонта. В связи с этим возникает острая необходимость в проведении круглогодичных ремонтных работ, а также в использовании нетрадиционных высокопроизводительных бестраншейных технологий.

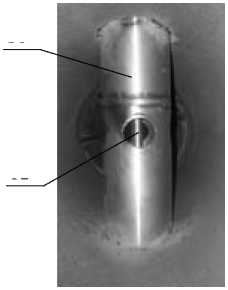

Существуют различные способы бестраншейного ремонта трубопроводов. Наиболее перспективен способ, заключающийся в статическом (безударном) разрушении старой трубы ра- – 226 –

Рис. 2. Технологическая схема бестраншейного ремонта старых трубопроводов с помощью их безударного разрушения и одновременного протаскивания новой пластмассовой трубы: 1, 2 – приямки; 3 – рабочий механизм; 4 – силовая установка; 5 – тяговый элемент; 6 – насосная станция; 7 – рукава высокого давления; 8, 9 – новый и старый трубопроводы; 10 – обломки старого трубопровода; 11 – упорный щит бочим механизмом, представляющим собой режущую головку с дисковыми ножами и конический расширитель (рис. 2).

Перемещение рабочего механизма из одного приямка в другой внутри заменяемого трубопровода осуществляется при помощи усилия, передаваемого через составную штангу от гидравлической силовой установки. В процессе движения рабочий механизм одновременно расширяет образуемую скважину, вдавливая части разрушенного трубопровода в массив грунта, и протаскивает новый пластмассовый (как правило, полиэтиленовый) трубопровод большего диаметра.

При реализации этой технологии в условиях низких температур окружающей среды возникает ряд препятствий [3], связанных со сложностью обеспечения:

-

• качественного сварного соединения при монтаже нового пластмассового трубопровода в плеть;

-

• гибкости нового пластмассового трубопровода при его подаче к старому трубопроводу и к скважине;

-

• возможности уплотнения грунта в процессе вдавливания в него разрушенного трубопровода и расширения скважины (при наличии мерзлых несжимаемых грунтов в зоне прохождения трубопровода).

Качественное сварное соединение нового пластмассового трубопровода возможно получить с помощью его сварки в палатках (рис. 3, а ), в обогреваемых приямках (рис. 3, б ) и в тепляках (рис. 3, в ). Кроме того, использование тепляков позволяет обеспечить гибкость нового пластмассового трубопровода при его подаче к старому трубопроводу и к скважине, а также возможность уплотнения грунта в процессе вдавливания в него разрушенного трубопровода и расширения скважины в условиях низких температур окружающей среды.

Для более эффективной реализации процесса бестраншейного ремонта трубопроводов в условиях низких температур окружающей среды авторы разработали и запатентовали способ бестраншейного ремонта трубопроводов с помощью тепляка [4].

Комплект такого оборудования включает рабочий механизм 3 с режущими ножами и расширителем для увеличения диаметра скважины и вдавливания обломков 6 разрушенного – 227 –

б

в

Рис. 3. Сварка нового пластмассового трубопровода в палатке (а), в обогреваемом приямке (б) и в тепляке (в): 1, 2 – старый и новый трубопроводы; 3 – рабочий механизм; 4 – тяговый орган; 5 – тяговый элемент; 6 – обломки старого трубопровода; 7 – устройство для стыковой сварки пластмассовых труб; 8 – компрессор; 9, 10 – приямки или колодцы; 11 – обсадная труба; 12 – теплоизолирующий рукав; 13 – фланец; 14 – тепляк; 15 – гибкий патрубок; 16 – теплогенератор; 17 – прижимное кольцо старого трубопровода 1 в грунт, тяговый орган 4 (лебедка, гидродомкрат), тяговый элемент 5 (трос, составная штанга), компрессор 8 и устройство для стыкового соединения новых труб 7 (сварочный аппарат), состоящее из двустороннего нагревательного элемента для контактного нагрева торцов монтируемого нового трубопровода 2 и направляющего зажима для соединения торцов труб после их оплавления (рис. 3,в).

В комплект оборудования также входит пропущенный через обсадную трубу 11 монтажной скважины гибкий гофрированный теплоизолирующий рукав 12 , один конец которого расположен во входном приямке или колодце 10 , а другой через фланец 13 с отверстием присоединен к тепляку 14 и через гибкий патрубок 15 к теплогенератору 16 . Причем концы теплоизолирующего рукава 12 прижимным кольцом 17 герметично и с возможностью скольжения прижаты к новому трубопроводу 2 . Передний конец рабочего механизма 3 соединен тяговым элементом 5 с тяговым органом 4 , установленным в выходном приямке или колодце 9 , а задний – с новым трубопроводом 2 и через шланг (на рисунке не показан) с компрессором 8 .

Реализация предлагаемого способа производится следующим образом. С поверхности грунта до встречи с входным колодцем 10 при помощи бурения образуют наклонную монтажную скважину. При наличии сыпучих грунтов или плывунов в монтажную скважину для – 228 – укрепления ее стенок забивают металлическую обсадную трубу 11. Затем на поверхности грунта устанавливают тепляк 14. Через монтажную скважину пропускают гибкий гофрированный теплоизолирующий рукав 12, один конец которого соединяют фланцем 13 с тепляком 14 и гибким патрубком 15 – с теплогенератором 16, другой укладывают во входном колодце 10. При наличии вокруг старого трубопровода 1 мерзлого грунта свободный конец теплоизолирующего рукава 12 присоединяют к старому трубопроводу 1 и подают в него нагретый воздух до полного оттаивания грунта. После этого рукав 12 отсоединяют от старого трубопровода 1.

Процесс монтажа нового трубопровода 2 осуществляют в тепляке 14 . Торцы звеньев нового трубопровода 2 устанавливают в направляющий зажим между двусторонним нагревательным элементом сварочного аппарата 7 и выдерживают заданное время до их оплавления. Затем нагревательный элемент убирают, а торцы звеньев нового трубопровода 2 прижимают при помощи направляющего зажима до формирования прочного сварного соединения. После чего новый трубопровод 2 проталкивают через отверстие в тепляке 14 в теплоизолирующий рукав 12 на длину наращенного звена. К концу пропущенного через теплоизолирующий рукав 12 нового трубопровода 2 присоединяют рабочий механизм 3 и вводят его в старый трубопровод 1 . Затягивание нового трубопровода 2 осуществляют при помощи рабочего механизма 3 и тягового органа 4 с тяговым элементом 5 , протянутым через старый трубопровод 1 . Эта операция периодически чередуется с операцией сварки нового трубопровода 2 .

При этом процесс ремонта старого трубопровода 1 выполняется пошагово. Продвигаясь внутри старого трубопровода 1 , рабочий механизм 3 разрушает его, втрамбовывая обломки в грунт, и одновременно затягивает в образуемую скважину новый трубопровод 2 большего наружного диаметра, чем старый.

Преимущество предлагаемого способа заключается в том, что нагрев горячим воздухом нового пластмассового трубопровода и защита его теплоизолирующим рукавом обеспечивает гибкость нового трубопровода и возможность его подачи к старому трубопроводу с поверхности грунта при низких температурах наружного воздуха. Подача нагретого воздуха в старый трубопровод при наличии вокруг него мерзлого грунта осуществляет его оттаивание и возможность впрессовывания обломков разрушаемого старого трубопровода в оттаявший грунт. Применение гофрированного рукава обеспечивает его гибкость и повышенную теплоизолирующую способность вследствие уменьшения площади контакта рукава со стенками монтажной скважины и более быстрым прогревом нового трубопровода. Предлагаемая подача горячего воздуха в гибкий рукав между ним и новым трубопроводом делает возможным непрерывность его прогрева на период сварки, исключает многократные подсоединения и отсоединения теплогенератора, повышает гибкость нового трубопровода при неполном прогреве по толщине его стенок.

Разработанный и запатентованный способ бестраншейного ремонта трубопроводов позволяет выполнять качественный ремонт трубопроводов круглогодично, независимо от погодных и климатических условий.

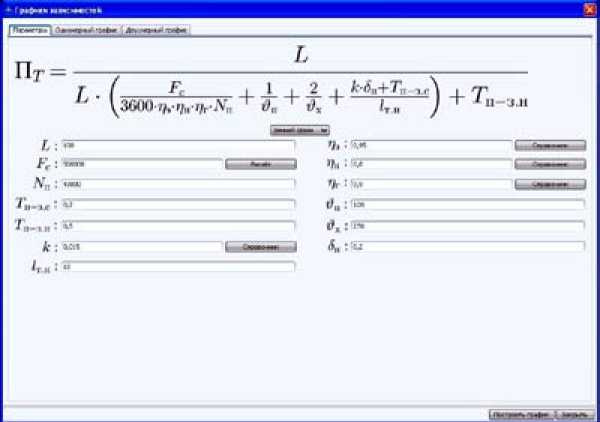

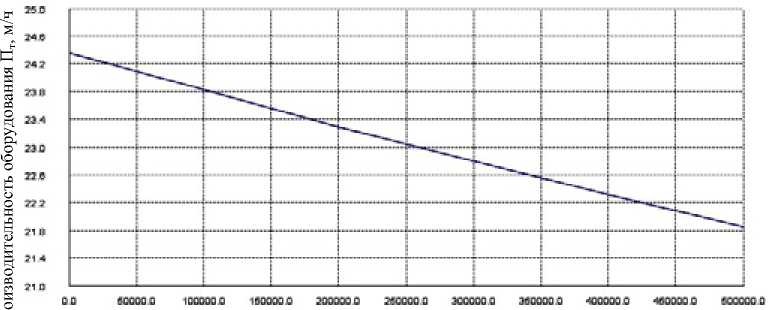

Производительность предлагаемого комплекса оборудования для бестраншейного ремонта трубопроводов [5, 6] можно определить с помощью программы для ЭВМ «PipeProductivity v.1.1» [7] (рис. 4, 5), разработанной авторами статьи.

Рис. 4. Окно программы «PipeProductivity v.1.1» для расчета и построения графиков зависимостей производительности оборудования для бестраншейного ремонта трубопроводов в зимнее время года

к Сила сопротивления перемещению рабочего механизма F с, Н

Рис. 5. Зависимость производительности оборудования для бестраншейного ремонта трубопроводов в зимнее время года от силы сопротивления перемещению рабочего механизма, построенная с помощью программы «PipeProductivity v.1.1»

Анализ зависимости, приведенной на рис. 5, показал, что предлагаемое оборудование для бестраншейного ремонта трубопроводов является более высокопроизводительным по сравнению с аналогами. Его производительность возрастает с 22 до 24 м/ч при уменьшении силы сопротивления перемещению рабочего механизма с 50 000 до 500 000 Н.

Выводы

-

1. Разработано, запатентовано, изготовлено и успешно апробировано устройство для предотвращения замерзания трубопроводов диаметром 400 мм при их эксплуатации в условиях Сибири и Крайнего Севера. Оно позволяет повысить надежность надземных трубопроводов

-

2. Предложено три варианта реализации ремонта трубопроводных коммуникаций в зимнее время года с помощью перспективной технологии бестраншейного ремонта трубопроводов с их безударным разрушением гидравлическими силовыми установками и одновременным протаскиванием в образуемую скважину плети новой пластмассовой трубы, предварительно сваренной в палатках, в обогреваемых приямках и тепляках.

-

3. Рассчитана в программе «PipeProductivity v.1.1» производительность оборудования запатентованной технологии для бестраншейного ремонта трубопроводов в зимнее время года в тепляках. Расчет показал, что это оборудование является более высокопроизводительным по сравнению с аналогами. Его значение возрастает с 22 до 24 м/ч при уменьшении силы сопротивления перемещению рабочего механизма с 50 000 до 500 000 Н.

и трубопроводов, расположенных в грунтах на глубине выше глубины их сезонного промерзания, на стадии их эксплуатации при отрицательных температурах окружающей среды.