Повышение эффективности мобильных средств механизации АПК оснащением их газотурбинными двигателями

Автор: Шкрабак Владимир Степанович, Шкрабак Роман Владимирович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 3 (47), 2019 года.

Бесплатный доступ

В статье приведены результаты исследований по состоянию и перспективам энергетических установок мобильных средств механизации в АПК. Отмечается, что в промышленном масштабе все они, как правило, оснащены поршневыми двигателями внутреннего сгорания (карбюраторными и дизельными), несмотря на известные их принципиальные недостатки по ряду конструктивных и эксплуатационных параметров и практически исчерпанные потенциальные возможности совершенствования. Ремонтно-восстановительная база их является сложной и дорогостоящей, несмотря на её отлаженную структуру в стране. В целях повышения эффективности энергетических установок мобильных машин в стране и за рубежом длительное время ведутся успешные НИР по поиску альтернатив поршневым двигателям. Сравнительные исследования поршневых, роторно-поршневых и газотурбинных двигателей (ГТД) выявили существенные преимущества газотурбинных двигателей. В итоге в стране и за рубежом были созданы газотурбинные двигатели и испытаны с положительными результатами на различных машинах...

Эффективность, средства механизации, мобильные, с газотурбинными двигателями

Короткий адрес: https://sciup.org/140246843

IDR: 140246843 | УДК: 621.431.7:631.3

Текст научной статьи Повышение эффективности мобильных средств механизации АПК оснащением их газотурбинными двигателями

Введение. Проблеме повышения интегральной эффективности средств механизации технологических процессов и производств в агропромышленном комплексе страны и мира уделяется внимание с момента их появления и развития. Это значит, что проблема относится к разряду актуальных и постоянно нуждается в совершенствовании путей её решения. Общеизвестно, что к настоящему времени практически все мобильные средства и в значительной части стационарные (исключая электропривод) в основном оснащены поршневыми двигателями внутреннего сгорания (ПДВС) – дизельными (ПДВСД) или карбюраторными (ПДВСК) [1–5]. Те и другие в конструктивном отношении характеризуются наличием кривошипно-шатунного механизма (КШМ) и цилиндро-поршневой группы (ЦПГ). Принципиальное отличие состоит в инициировании рабочего процесса (искрой или сжатием рабочей смеси) соответствующими системами, обеспечивающими указанное и топливоподачу.

Опыт производства, эксплуатации и ремонта ПДВС [7–14] подтверждает сложность каждого из названных этапов, которые до настоящего времени по основным своим параметрам не устранены, несмотря на постепенное несущественное улучшение ситуации в течение последнего столетия. Анализ и практика показывают, что возможности решения проблемы практически достигли предела. Это вынуждает признать, что потенциальные возможности высокоэффективного решения проблем ПДВС по указанным трём направлениям маловероятны. Отметим также, что каждые микродостижения в этом направлении в последние десятилетия требуют огромных затрат интеллекта, средств и времени. Это способствует существенному повышению стоимости средств механизации с улучшенными незначительно показателями ПДВС по топливной экономичности, токсичности, всеядности, износостойко- сти, а порой и эксплуатации по ряду технологических, эргономических и пожаротехнических параметров.

Объект и методика. В качестве объекта исследования рассматриваются тепловые двигатели – в частности поршневые (карбюраторные и дизельные) и газотурбинные с их характеристиками конструктивноэксплуатационного характера, потенциальных возможностей их совершенствования по указанным параметрам, что весьма важно для многопрофильного АПК страны. Методикой исследования предусматривалось изучение и сравнение энергетических, массовогабаритных, эксплуатационно-технологических, конструктивных и экологических параметров средств механизации АПК с названными тепловыми двигателями и оценка их потенциальных возможностей по названным параметрам.

Целью исследования являлось объективное обоснование перспективных тепловых двигателей для мобильных средств механизации технологических процессов и производств АПК на основе сравнения комплекса их характеристик и опыта эксплуатации.

Результаты исследований. Действительно, говоря о сложности производства ПДВС [6], имеем в виду, что все процессы изготовления основных деталей их (блоки цилиндров, коленчатые валы, шатуны, поршни и элементы их комплектации в шатуннопоршневую группу, головка цилиндров, клапанная группа и её привод, распределительные валы и шестерни, топливные и масляные системы, системы охлаждения и др.) требуют индивидуального оборудования и особых технологий, сложного измерительного комплекса и множества видов обработки (литьё, ковка, шлифовка, полировка и др.). Производство деталей и систем ПДВС требует специальных индивидуальных технологических линий и множества выполняемых на них операций широкого ассортимента. Преимуществом производства ПДВС является налаженное серийное производство их элементов с требуемым ассортиментом оборудования и оснащения. Обратим внимание и на тот факт, что это оборудование дорогое и стареет морально и физически.

Необходимость совершенствования ПДВС требует замены или совершенствования указанного оборудования. Касаясь рабочих процессов в указанных двигателях, отметим, что они по индикаторным и эффективным показателям, теплонапряжённости рабочих процессов, определяющим энергетические показатели поршневых двигателей, достигли к настоящему времени практически предельного состояния. Требования к повышению их эффективности (по топливной экономности, всеядности, токсичности, дымности, шумовым и вибрационным показателям из-за неуравновешенности вращающихся и возвратно-поступательно движущихся масс, по улучшению энергетических характеристик – крутящего момента и мощности, металлоёмкости, массово-габаритным параметрам) в ряде случаев связаны с непреодолимыми трудностями. Учитывая необходимость совершенствования аграрных технологий и методов и средств их реализации, пути решения проблемы с ПДВС малоперспективны, а по ряду определяющих параметров – энергетических, массово-габаритных, всеядности и дальнейшему повышению топливной экономичности, снижению токсичности и ряду эргономических параметров малоперспективны, а практически бесперспективны. Реальную альтернативу им составляют газотурбинные двигатели [19, 20].

Касаясь эксплуатации средств механизации (мобильных и стационарных) [14, 17], отметим, что она осуществляется в соответствии с присущими данным двигателям энергетическими характеристиками и агрозоотехническими требованиями, являющимися индивидуальными для производимых культур (выращиваемых животных) и почвенно-климатических зон страны, периода года [15]. Рассматривая эту проблему, отметим, что аграрные технологии, благодаря своему многообразию (по причине многообразия производимой продукции), требуют в зависимости от фазы развития (созревания, возраста животных) определённых режимов работы средств механизации. Как правило, это неустановившиеся режимы, которые отрицательно сказываются на эффективности ПДВС, ухудшая экономность, повышая токсичность, износы, снижая надёжность и долговечность. Общеизвестны проблемы, связанные с эксплуатацией средств механизации в зимних условиях (жидкостные системы охлаждения, антифризы, температурный режим двигателя и зависимость от него ряда показателей износного характера, экономичности, долговечности и др.). Обратим внимание и на тот факт, что принципиальная неприспособленность характеристик крутящего момента с ПДВС к случайным нагрузкам [17, 19, 24], характерным для АПК в целом, вынуждает иметь многоступенчатые коробки передач [8–14], что повышает их массовогабаритные показатели, удорожает стоимость, ухудшает условия труда (частота переключения передач и др.) и в конечном итоге снижает производительность.

Из-за своеобразия характеристик крутящего момента ПДВС проблема остаётся нерешённой. Имеет место ряд других проблем, связанных с техническим обслуживанием в период эксплуатации. Однако принципиальной и неразрешимой проблемой является неприспособленность характеристики крутящего момента к внешним нагрузкам, последствием чего является изложенная выше ситуация. Попытка решения проблемы двигателями постоянной мощности (ДПМ) малоперспективна [18]. Замена ПДВС газотурбинным двигателем решает практически все перечисленные проблемы эксплуатационного характера [19, 20].

Касаясь проблем ремонта ПДВС, отметим, что по сути создана целая индустрия (ремонтная база) для решения этой проблемы. Создано специальное оборудование для ремонта по существу всех элементов ПДВС. Оборудование не является простым, поскольку конфигурации ремонтируемых деталей ПДВС сложные и весьма разнообразные. Каждая из них требует своей технологии и своего оборудования [7]. Кроме того, технологический процесс ремонта (на ремонтных заводах, в отделениях «Сельхозтехники», мастерских крупных хозяйств или специализированных вновь организованных кооперативных и различных ООО, ОАО, АО, ЧП) требует соответствующей станочной базы для шлифовки, расточки, гильзования блока цилиндров, сварки, наплавки (часто в специальной среде с целью сохранения первоначальных свойств изделий), центровки, балансировки, обкатки отдельных узлов и ПДВС в целом. Всё это отличается энергоёмкостью, длительностью работ, низкой эффективностью обменного фонда (по причине различного износа его до ремонта и запаса работы до следующего ремонта или выбраковки), дороговизной не только деталей (из-за сложности изготовления, металлоёмкости), но и самого ремонта. Ряд этих проблем отпадает при переводе мобильных установок на газотурбинную тягу [20–22, 25, 26].

Несмотря на изложенное, в стране и мире вынужденно продолжается доминирующее производство и использование на наземном транспорте, тракторах, бульдозерах, скреперах, других машинах поршневых двигателей внутреннего сгорания. Однако их принципиальные недостатки не остались незамеченными. Во второй половине прошлого века в стране и за рубежом развёрнуты и интенсивно продолжались научноисследовательские (НИР), опытно-конструкторские (ОКР) работы по использованию в наземных [19–22, 25, 26] установках и установках железнодорожного [27] и водного [28] транспорта газотурбинных двигателей (ГТД), обладающих принципиальными преимуществами. В числе их: благоприятная характеристика крутящего момента, позволяющая существенно (в 4 раза) упростить трансмиссию и уменьшить в 2–2,5 раза её металлоёмкость; простота конструкции и эксплуатации; отсутствие системы жидкостного охлаждения; всеядность (возможность работы на керосине, бензине, дизельном топливе, газовом конденсате, их смеси в любых пропорциях и с добавкой до 15% воды); высокая надёжность и долговечность (16–20 тыс. моточа- сов до капремонта); возможность перевода для работы на природном газе и водороде (получаемом электролизом воды в присутствии катализатора); возможность быстрого запуска (2–2,5 мин при температуре -50° С); идеальная уравновешенность; высокая удельная мощность на килограмм массы – в 1,8–2 раза выше, чем у дизеля; бездымность выхлопа и в 4,5–7,8 раз более низкая токсичность отработавших газов по различным компонентам; более низкие, чем у поршневых двигателей, эксплуатационные расходы (в 1,3–1,5 раза); существенные потенциальные возможности для дальнейшего существенного повышения эффективности.

В связи с изложенным ГТД представляют существенный интерес в качестве энергетической установки для целого класса машин. В стране серийно выпускается газотурбинный танк Т-80; построено несколько экспериментальных газотурбовозов железнодорожного транспорта (грузовой Г-101 и 3 пассажирских ГП-1, ГП-2, ГПМ-1).

ГТД применяют для газонефтеперекачивающих (компрессорных) станций, для стационарных буровых установок (с работающими на газе газотурбинными двигателями АИ-23). Турбогенератор ГТУБ-6 с ГТД мощностью 500 кВт используют для привода буровых агрегатов. Функционируют газоперекачивающие компрессорные станции ГК-300-6, ГК-400-18, ГК-350-35 на базе газотурбинного двигателя АИ-20, дефорсирован-ного до мощности 1330–1550 кВт. Для закачки воды в нефтяные пласты с целью интенсификации добычи нефти используют созданный на базе двигателя АИ-20 турбонасосный агрегат НГ-1500-1000 СТ. Применяется и передвижная электростанция ПЭГ-1000-6300 с двигателем АИ-20 с приводом генератора 1000 кВт и работающим как на различных жидких топливах, так и на газообразном с моторесурсом 10000 ч. Известны и другие автоматизированные электростанции мощностью до 1600 кВт. Широко используются ГТД на судах на подводных крыльях (мощность от 520 до 8825 кВт) на базе двигателей АИ-20, ТВД-10, ТВ2-117, Д-25В и специальных двигателей. Расчистка железных дорог и аэродромов посредством струи выхлопных газов осуществляется установками с ГТД типа ВК-1 и РД-ЗМ (монтируются на автомобильных шасси на подвижной платформе, а также на железнодорожных платформах). Аэродромные покрытия очищаются ветровыми машинами ВМ-63 и ВМ-66 с ГТД типа ВК-1А. ГТД успешно применяется при разработке месторождений полезных ископаемых открытым способом, где приходится перемещать большие объемы вскрышных пород к местам складирования (струя отработавших газов ГТД может транспортировать до 3000 м3/ч руды с размерами до 20 см). Встречные потоки этой массы с помощью одного или двух ГТД измельчают руду. На нефтяных скважинах возникающие пожары тушат с помощью установки АТВТ-100 на базе ГТД, вырабатывающей газоводяную струю, содержащую 60% воды и 40% негорючих газов. ГТД применяются на крупных строительных объектах в качестве газоструйных установок для подготовки оснований строящихся сооружений.

ГТД используют и для других целей, включая спецмашины (мощные карьерные самосвалы и др. [29]).

В стадии решения комплекс исследовательских и конструкторских работ по созданию маневренного ГТД небольшой мощности широкого профиля, и особенно для наземных транспортных средств – автомобилей, тракторов, автотракторных поездов, бульдозеров, скреперов, междугородных автобусов, спецмашин [30]. Этому способствуют весьма благоприятные тяговые характеристики двухвальных ГТД, высокая удельная мощность двигателя, их компактность, низкая удельная масса, всеядность по топливу, легкий запуск при низких температурах, низкая токсичность выхлопных газов. Эти и другие положительные свойства ГТД способствовали созданию за рубежом транспортного ГТД двухвального типа модели GM-309 (мощность 206 кВт при 3000 об/мин выходного вала при температуре 927 ºС с номинальным значением крутящего момента 170 кг·м). Двигатель этого типа используется на автомобилях, гусеничных тракторах, дорожных и строительных машинах, энергетических установках [19– 22, 25]. В серийном производстве двигатель AGT-1500 (фирма «Avco-Lycoming») мощностью 1100 кВт для танка «Abrams» и двигатель АГТД (автомобильный) GT-404 (фирма «General Motors») мощностью 220 кВт.

Известны также конструкции трехвальных ГТД фирмы Ford типа 705 и 707 для грузовых автомобилей (в частности модель 707 для грузового автомобиля «Big Red» с диапазном мощности 240–331 кВт). Модель двигателя ТF (фирма Avco-Lycoming, мощность 735 кВт), работающего на жидком и газообразном топливе, используется в США на самосвалах Euclid грузоподъемностью 100 т. Этой же фирмой освоено производство двигателя модели TF25 (мощность 1470 кВт) для установки на двухосных самосвалах грузоподъемностью 200 т.

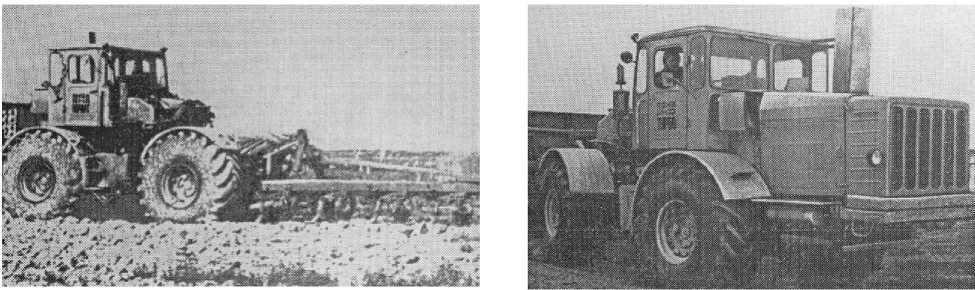

Успешно работают фирмы США «Форд» и «Ин-тернэйшнл Харвестер». Фирмой «Форд» изготовлены три опытных образца тракторов с ГТД мощностью 110 кВт. Фирма «Интернэйшнл Харвестер» изготовила экспериментальный трактор I ГГ-340 с гидравлической трансмиссией и ГТД «Соляр Титан» Т-62т с номинальной мощностью 20 кВт и массой 41 кг. Колесный трактор фирмы «Катерпиллер» оснащен двигателем ГТД GMT305 (150 кВт). Фирмой «Дженерал Моторс» испытан тягач-трактор с ГТД «Титан-80» фирмы «Шевроле».

В нашей стране испытан междугородный автобус ЗИЛ-127 с ГТД. Кременчугский автозавод спроектировал и изготовил экспериментальный автомобиль-тягач КрАЗ-27214 с ГТД. На грузовом автомобиле ЗИЛ-157 также был установлен ГТД. На Белорусском автозаводе был создан 120-тонный карьерный самосвал БелАЗ-549Б.

Большие достижения имели место в разработке и создании автомобильных ГТД на Горьковском автозаводе и в НАМИ, где разработано унифицированное семейство автомобильных газотурбинных двигателей (АГТД) ГАЗ мощностью 260–550 кВт с испытанием их на тягачах и многоосных внедорожных шасси Минского и Брянского автозаводов с двигателями ГАЗ-902 и его модификациями (двигателем ГАЗ-9022, ГАЗ-9032, ГАЗ-9023, ГАЗ-9033). Общий пробег автомобилей с АГТД ГАЗ составил 200 тыс. км. В начале последнего десятилетия ХХ века эти и другие газотурбинные двигатели планировались к серийному производству, чему помешали «перестроечные процессы».

ГТД использовались и на тракторах семейства «Кировец». На основе обширных исследований, выполненных Ленинградским сельскохозяйственным институтом и ПО «Кировский завод», была установлена перспектива применения на тракторах семейства «Кировец» газотурбинных двигателей. В связи с этим был изготовлен на базе ЛСХИ и Тосненского районного отделения «Сельхозтехника» (Ям-Ижора) первый опытный образец газотурбинного трактора К-700 «ЛСХИ-ЛКЗ-ТУРБО» с двигателем ГТД-350. Трактор испытан с положительными результатами на пахоте и на транспортных работах.

На основе этих испытаний и дальнейших исследований были сформированы технические условия, технические и эксплуатационные требования и техническое задание на изготовление газотурбинного двигателя для трактора «Кировец» (двухзальный, с сопловым регулированием и рекуператором). Такой двигатель типа ГТД-701Т был изготовлен и установлен на трактор семейства К-701 (газотурбинный трактор К-701 «ТУРБО»).

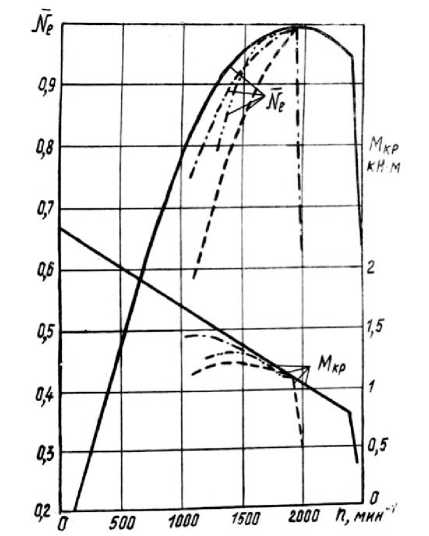

Рисунок 1 – Сравнение закономерностей изменения мощности и момента двигателей тракторов «Кировец» в функции частоты вращения выводного вала двигателя при номинальной подаче топлива: - - - серийный дизель ЯМЗ-240Б;

– двухвальный газотурбинный двигатель;

-.-.- – двигатель постоянной мощности (ДПМ1) на базе ЯМЗ-240Б;

-..-..- – двигатель постоянной мощности (ДПМ2) на базе ЯМЗ-8423

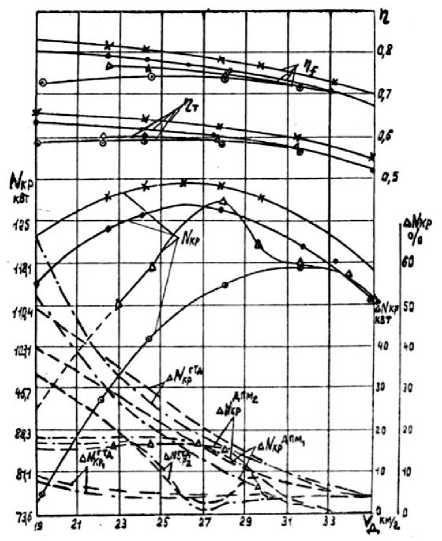

Рисунок 2 – Изменение тяговой мощности Nкр, тягового КПД ηт и коэффициента буксования ηf трактора «Кировец» с различными типами двигателей, абсолютного (пунктирные) и относительного (штрихпунктирные), превышений ∆Nкр тяговой мощности у трактора с ГТД (∆NкрГТД), ДПМ1 (∆NкрДПМ1) и ДПМ2 (∆NкрДПМ2) по сравнению с трактором с ДПМ1 (∆Nкр1ДПМ1) и ДПМ2 (∆Nкр2ДПМ2):

θ, θ, θ – серийный дизель;

. , . , . – ДПМ1 на базе ЯМЗ-240Б (расчетные данные);

+, +, + – двухвальный ГТД;

∆, ∆, ∆ – ДПМ2 на базе ЯМЗ-8423 (с турбонаддувом)

Трактор К-701 «ТУРБО» прошёл успешные испытания на Северо-Западной машиноиспытательной станции (МИС), а также в Северо-Западном НИИ механизации и электрификации сельского хозяйства Нечернозёмной зоны РСФСР. Испытания также проводились в совхозах «Детскосельский», им. Ленсовета, в учхозе «Пушкинское» Ленинградского сельскохозяйственного института. Длительные испытания указанных тракторов на пахоте, на транспортных и бульдозерных работах подтвердили эффективность этих агрегатов с ГТД и их благоприятные эксплуатационные характеристики, обеспечив повышение производительности на

14–27% и снижение погектарного расхода топлива на 10–15% по сравнению с аналогичными агрегатами трактора К-701 с дизелем. Трактор К-701 «ТУРБО» имеет массу на 2 т меньше массы трактора К-701 с дизелем. Трансмиссия трактора К-701»ТУРБО» имеет 4 передачи (вместо 14 в серийном тракторе с дизелем). Подтверждены экспериментально также преимущества агрегатов с газотурбинным двигателем по всеядности и возможности работы на низкосортных топливах, по более низкому погектарному расходу топлива, по бездымности выхлопа, простоте конструкции, надежности, долговечности, ремонтопригодности и эксплуатации (в том числе в зимнее время с учетом отсутствия системы водяного охлаждения).

В части удельного расхода топлива ГТД, превышавшего прежде таковой для дизелей, сегодня практически решены вопросы заменой в горячей проточной части турбин металлических деталей керамическими, благодаря чему достигнут более низкий удельный расход у газотурбинных двигателей на 18– 25%, чем у дизелей. Это позволило в Японии и в США в конце 2016 г. начать серийное производство легковых автомобилей с керамическими элементами двигателя для работы на водороде.

На основе результатов этих исследований и испытаний была начата подготовка к выпуску 10 газотурбинных тракторов типа «Кировец» с мощностью двигателя 370 кВт (тракторы модели К-710 «ТУРБО») для испытания во всех 10 почвенно-климатических зонах страны, намечавшиеся на 1991–1992 гг. По результатам испытаний планировался перевод производства тракторов типа «Кировец» на газотурбинные двигатели.

Третий опытный образец такого газотурбинного трактора был по существу готов к испытаниям (см. рис. 8), а четвёртый и пятый были готовы соответственно на 60% и 40%. Вступившая в завершающую стадию «перестройка» разрушила планы и не позволила довести работу до конца.

Не можем не выразить благодарности за поддержку этого направления главному инженеру тракторного производства Кировского завода А.Н. Крикунову – мудрому руководителю и большому патриоту Отечества. Однако в постперестроечные годы работа в этом направлении по существу была прекращена. Главный инициатор работы Генеральный Конструктор – легендарная личность Н.С. Попов ушел из жизни. В последние 3–5 лет возникла надежда и предпринимаются меры преемником Н.С. Попова, генеральным директором АО «Спецмаш» В.И. Козишкуртом к постепенному восстановлению приостановленных наработок. Однако частичная потеря кадрового потенциала и ограниченное финансирование пока сдерживают интенсивность восстановления приостановленных работ по рассматриваемому направлению. Надо полагать, что мировые тенденции в этом направлении будут способствовать более активному восстановлению и развитию рассматриваемых работ, поскольку в последнее десятилетие в стране (в Санкт-Петербурге особенно) достигнуты существенные результаты по экономичности благодаря керамическим ГТД с новым принципом работы, а также реальным возможностям перехода на водород, получаемый электролизом воды в присутствии катализатора (разработка авторов статьи и их учеников).

На базе Ленинградского СХИ велись работы по автотракторным ГТД и по турбоэлектротрактору. Такого же рода работы велись и в HATИ (Научноисследовательский тракторный институт, Москва), завершившиеся положительными результатами испытаний турбоэлектротрактора на базе Одесского филиала HATИ.

Принципиальные положения, касающиеся двухвальных ГТД, способствующих интенсивной реализации потенциальных возможностей агрегатов с ГТД, состоят в преимуществах их энергетических и техникоэкономических характеристик по сравнению с серийным дизелем ЯМЗ-240Б, двигателями постоянной мощности ДПМ на базе ЯМЗ-240, ДПМ – на базе ЯМЗ-8423. Эти характеристики представлены на рисунках 1 и 2.

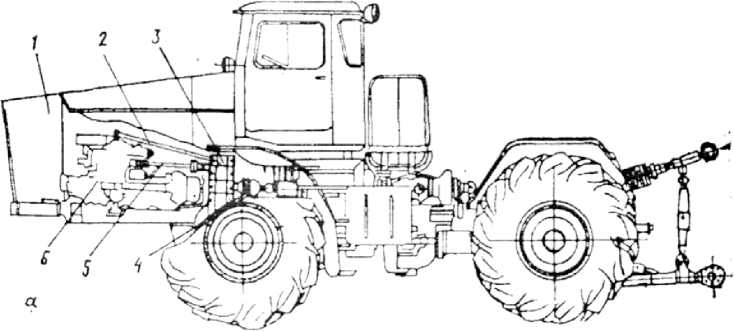

Общая компоновочная схема газотурбинного трактора К-700 «ЛСХИ-ЛКЗ-ТУРБО» приведена на рисунке 3.

1 – фронтальная часть трактора; 2 – конструктивные элементы газотурбинного двигателя; 3 – защитный каркас переднего колеса; 4 – зона передающих вращение элементов; 5 – соединительные элементы конструкции газотурбинного двигателя; 6 – корпус газотурбинного двигателя

Рисунок 3 – Общая компоновочная схема первого в стране газотурбинного трактора К-700 «ЛСХИ-ЛКЗ-ТУРБО»

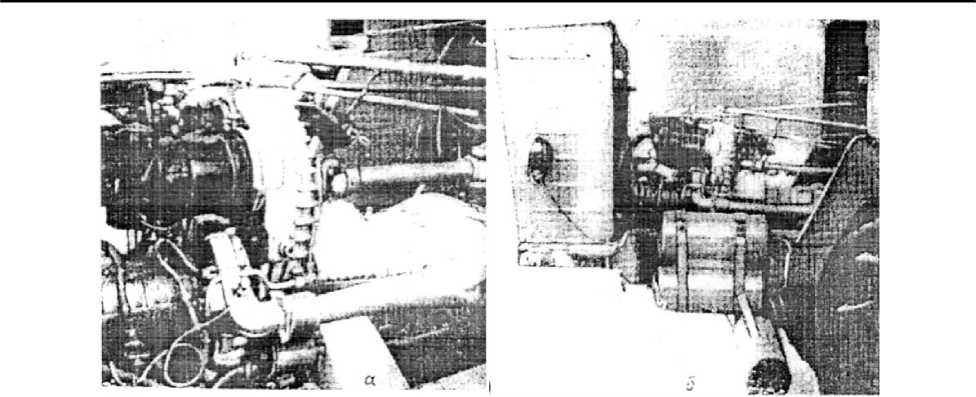

Общий вид моторной установки ( а ) и её соединение с трансмиссией ( б ) трактора К-700 с газотурбинным двигателем представлены на рисунке 4.

а б

Рисунок 4 – Общий вид моторной установки (газотурбинного двигателя) в подкапотном пространстве газотурбинного трактора К-700 ( а ) и её соединение с трансмиссией трактора ( б )

Общий вид трактора К-700 «ЛСХИ-ЛКЗ-ТУРБО» представлен на рисунке 5.

Рисунок 5 – Общий вид газотурбинного трактора К-700 «ЛСХИ-ЛКЗ-ТУРБО»

На этом тракторе в составе пахотного агрегата прокладывалась «первая борозда» и исследовались транспортные операции (на полях учхоза «Пушкин- ское»). Общий вид пахотного и транспортного агрегатов на базе указанного газотурбинного трактора показан на рисунке 6 соответственно а и б.

а б

Рисунок 6 – а – пахотный агрегат на базе газотурбинного трактора К-700 «ЛСХИ-ЛКЗ-ТУРБО»; б – транспортный агрегат на базе газотурбинного трактора К-700 «ЛСХИ-ЛКЗ-ТУРБО»

Результаты испытаний («первой борозды») на пахоте и других видах работ газотурбинного трактора

К-700 «ЛСХИ-ЛКЗ-ТУРБО» подтвердили его принципиальную работоспособность и позволили выявить ряд потенциальных возможностей, которые были заложены в опытном образце второго газотурбинного трактора К-701 «ТУРБО», изготовленного на Кировском заводе.

Общий вид газотурбинного трактора К-701 «ТУРБО» представлен на рисунке 7.

Рисунок 7 – Общий вид опытного образца газотурбинного трактора К-701 «ТУРБО»

Отличительной чертой газотурбинного трактора К-701 «ТУРБО» являлось (как отмечалось выше) то, что на нем установлен специально разработанный и изготовленный двухвальный газотурбинный двигатель с регенератором и регулируемым сопловым аппаратом по подготовленной специалистами отдела моторных установок с нашим участием документации (технические условия, технические требования, техническое задание на сельскохозяйственную модификацию газотурбинного трактора с мощностью, сопоставимой с мощностью дизельного трактора).

Этот трактор, кроме указанных выше испытаний, испытывался в режимах землеройного агрегата.

В испытаниях, кроме авторов статьи, принимали участие специалисты МИС, указанного выше НИИ, а также испытатели Кировского завода, трактористы указанных хозяйств и аспиранты и соискатели В.П. Соколов, Ф.Х. Басов, И.А. Подгорный, В.В. Шкра-бак, А.М. Вьюгин, М.С. Заяц, Ю.В. Гуськов, Ю.Н. Шея-нов, Н.И. Джабборов, И.Б. Ризоев и др.

Результаты дорожно-полевых испытаний подтвердили существенные преимущества агрегатов с указанным газотурбинным трактором по комплексу параметров по сравнению с агрегатами с дизельным трактором, перечисленными выше.

Общий вид одного из мощных газотурбинных тракторов (из указанной выше партии К-710 «ТУРБО»), подготовленного к испытанию, показан на рисунке 8.

Рисунок 8 – Опытный образец мощного газотурбинного трактора К-710 «ТУРБО»

Подробно результаты исследований по проблеме опубликованы в ряде работ, основные из которых приведены в списке литературы. Название их и патентные решения по ним приведены в работе [32], а также частично опубликованы в журналах «Тракторы и сельхозмашины». В указанном направлении интенсивно и результативно работают АО «Спецмаш», ООО «Научный Центр «Керамические двигатели им. А.М. Бойко», ООО «Научно-технический Центр «Стекло и керамика», Санкт-Петербургский госагроунивер-ситет и другие организации. Новизна решений подтверждена десятками патентов на изобретения.

По причинам «перестроечных» процессов в 1991–1993 гг. эти исследования тоже были приостановлены. В настоящее время начаты работы по продолжению таких исследований в связи с появившимися керамическими ГТД, позволяющими работать при температурах 1370–1400 °С и более, а также на газе и водороде, что обеспечивает более низкий удельный расход топлива по сравнению с дизелями на 35–40%.

Успех гарантирован работоспособностью сохранившейся эффективно работающей научно-педагогической школы «Эксплуатационно-энергетическое и эргономическое обоснование высокоэффективных и безопасных средств механизации и электрификации процессов АПК» (руководитель ЗДНТ РФ, профессор СПбГАУ В.С. Шкрабак – теоретически обосновал совместно с «КБ-З» ПО «Кировский завод» моторные установки для гусеничных машин (танков) с ГТД и тракторов семейства «Кировец» на основе обширных теоретических и экспериментальных исследований [22], выполненных с участием перечисленных выше коллективов).

Указанной научной школе совместно с ПО «Кировский завод АО «Спецмаш» и сохранившимся кадровым потенциалом по силам обосновать серию высокоэффективных ГТД различного назначения мощностью (100–300) кВт для использования на тракторах, дорожной технике, автобусах, в буровых установках, на газоперекачивающих станциях, турбоэлектровозах, турбоэлектростанциях и других стационарных и мобильных агрегатах.

Научно-производственному потенциалу Санкт-Петербурга (Кировский завод АО «Спецмаш», Пролетарский завод, ЦКТИ, завод им. Климова, Санкт-Петербургскому госагроуниверситету, специалистам по высокотемпературным керамическим изделиям названных выше организаций и др.) по силам реализовать при наличии финансирования основные этапы указанных разработок.

Список литературы Повышение эффективности мобильных средств механизации АПК оснащением их газотурбинными двигателями

- Двигатели внутреннего сгорания.... Теория поршневых и комбинированных двигателей / под ред. А.С. Орлина, М.Г. Круглова. - М.: Машиностроение, 1983. - 372 с.

- Железко, Б.Е. Расчет и конструирование автомобильных и тракторных двигателей / Б.Е. Железко. - Минск: Высшая школа, 1987. - 247 с.

- Вейц, В.Л. Динамика машинных агрегатов с двигателями внутреннего сгорания / В.Л. Вейц. - Л.: Машиностроение, 1976. - 384 с.

- Агеев, Л.Е. Сверхмощные тракторы сельскохозяйственного назначения / Л.Е. Агеев, В.С. Шкрабак, В.Ю. Моргулис-Якушев. - Л.: Агропромиздат, 1988. - 415 с.

- Автомобильные двигатели / под ред. М.С. Ховаха. - M.: Машиностроение, 1977. - 591 с.

- Чайнов, Н.Д. Конструирование двигателей внутреннего сгорания / Н.Д. Чайнов. - М.: Машиностроение, 2008. - 504 с.

- Кулаков, А.Т. Особенности конструкции, эксплуатации, обслуживания и ремонта силовых агрегатов грузовых автомобилей // А.Т. Кулаков, А.А. Денисов, А.А. Макушин. - Вологда: Инфра-Инженерия, 2013. - 448 с.

- Охотников, Б.Л. Эксплуатация двигателей внутреннего сгорания / Б.Л. Охотников. - Екатеринбург, 2014.

- Базаров, Б.И. Эксплуатация и испытание двигателей внутреннего сгорания / Б.И. Базаров, С.П. Коладов. - Ташкент, 2014.

- Ждановский, Н.С. Надежность и долговечность автотракторных двигателей / Н.С. Ждановский, А.В. Николаенко. - Л.: Колос, 1974. - 273 с.

- Звонов, В.А. Токсичность двигателей внутреннего сгорания / В.А. Звонов. - М.: Машиностроение, 1973. - 200 с.

- Иофинов, С.А. Эксплуатация машинно-трактор-ного парка / С.А. Иофинов, Г.П. Лышко. - 2-е изд., перераб. и доп. - М.: Колос, 1984. - 251 с.

- Диагностика автотракторных двигателей / Н.С. Ждановский, В.А. Аллилуев, А.В. Николаенко и др. / Л.: Колос, 1977. - 223 с.

- Техническое описание и инструкции по эксплуатации тракторов «Кировец К-701, К-701М, К-710». - Л., 1981, 1982. - 325 с.

- ГОСТ Р 56508-2015. Правила органического производства. Правила производства, хранения, транспортирования. Национальный стандарт РФ. Продукция органического производства. Введено 01.01.2016 г. (с учетом технологий возделывания сельскохозяйственных культур и выращивания животных).

- Кутьков, Г.М. Тяговая динамика тракторов / Г.М. Кутьков. - М.: Машиностроение, 1980. - 215 с.

- Неустановившиеся режимы поршневых и газотурбинных двигателей автотракторного типа / Н.С. Ждановский, А.А. Кавригин, В.С.Шкрабак и др. - Л.: Машиностроение, 1974. - 222 с.

- Дерминев, С.И. Перспективы моторно-трансмис-сионных установок тракторов с двигателями постоянной мощности / С.И. Дерминев, А.П. Банник, О.М. Малащин. Обзорная информация ЦНТИИТЭИ сельзохмашин. - М., 1979. - 20 с.

- Коссов, М.А. Автомобильные газотурбинные двигатели / М.А. Коссов. - М.: Машиностроение, 1964. - 363 с.

- Шкрабак, В.С. Эксплуатационно-эргономические свойства мобильных агрегатов с газотурбинными двигателями (теория, практика, конструкция): монография / В.С. Шкрабак: Ч. 1 «Теория». - СПбГАУ, СПб., 1998. - 506 с.

- Сравнение дизелей и газотурбинных двигателей, применяемых на транспорте // Экспресс-информация. НИИИФОРМТЯЖМАШ, ноябрь 1976. - 14 с.

- Транспортные машины с газотурбинными двигателями / Н.С. Попов, С.П. Изотов, В.В. Антонов и др.; под ред. Н.С. Попова, С.П. Изотова. - Л.: Машиностроение, 1980. - 221 с.

- Оптимизация энергетических параметров тракторного газотурбинного двигателя / В.С. Шкрабак, Н.И. Джаб-боров, Р.В. Шкрабак, Д.С. Федькин // Тракторы и сельхозмашины. - 2015. - № 11. - С. 20-24.

- Ждановский, Н.С. Режимы работы двигателей энергонасыщенных тракторов / Н.С. Ждановский, А.В. Николаенко, В.С. Шкрабак. - Л.: Машиностроение, 1981. - 240 с.

- Газотурбинный трактор / В.С. Шкрабак, А.М. Вьюгин, Н.Г. Калюжный и др. // Техника в сельском хозяйстве. - 1979. - № 9. - С. 57-58.

- Штейнберг, А.С. Токсичность газотурбинного двигателя автомобиля-самосвала // А.С. Штейнберг, С.Н. Цветков, К.Г. Евграфов // Автомобильная промышленность. - 1970. - № 6. - С. 6-7.

- Бартош, Е.Т. Газотурбовозы и турбопоезда // Е.Т. Бартош. - М.: Транспорт. - 1978. - 311 с.

- Булыгин, П.А. Газотурбинные установки судов на подводных крыльях / П.А. Булыгин - Л.: Судостроение, 1971. - 192 с.

- Газотурбинные двигатели для тяжёлых грузовых автомобилей. Экспресс-информация «Поршневые и газотурбинные двигатели». - 1971. - № 4. - 16 с.

- Багиров, Д.Д. Перспективы применения газотурбинных двигателей на строительных и дорожных машинах // Д.Д. Багиров, М.В. Крылов, Е.М. Шварцштейн. - М.: ЦНИИТЭ Строймаш, 1975. - 52 с.

- ГТД для тракторов // TruckBus. - 1972. - № 8. - 66 с.

- Шкрабак В.С: библиографический указатель трудов / сост. Н.В. Кубрицкая, Н.С. Розанова. - 3-е изд., перераб. и доп. - Санкт-Петербург: С-Петерб. гос. аграр. ун-т, 2017. - 252 с.