Повышение эффективности оценки зерноуборочных комбайнов

Автор: Федоренко В.Ф., Таркивский В.Е., Трубицын Н.В., Воронин Е.С.

Журнал: Фермер. Поволжье @vfermer-povolzhye

Рубрика: Техника

Статья в выпуске: 9 (108), 2021 года.

Бесплатный доступ

При оценке функциональных характеристик зерноуборочных комбайнов одним из важнейших определяемых показателей являются потери зерна молотильно-сепарирующим устройством, которые, согласно ГОСТ 28301-2015 «Комбайны зерноуборочные. Методы испытаний», не должны превышать 1,5%. Существующие методы их определения и расчета трудоемки и требуют ручной расстановки специализированных рамок пробоотборников в хлебостое перед комбайном или использования ленточных пробоотборников. Более того, в технологиях уборки зерновых культур с измельчением и разбрасыванием соломы необходима автоматизированная система размещения рамок-пробоотборников.

Короткий адрес: https://sciup.org/170194200

IDR: 170194200

Текст статьи Повышение эффективности оценки зерноуборочных комбайнов

Представлено автоматизированное устройство размещения рамок-пробоотборников под молотильно-сепарирующим устройством зерноуборочного комбайна во время работы. Предлагаемая конструкция универсальна, позволяет организовать процесс размещения пяти рамок-пробоотборников размером 1500×650 мм как в ручном, так и в автоматическом режимах с заданным интервалом. Устройство обеспечивает безопасность труда испытателей, снижает трудоемкость проведения испытаний на 10…15%, повышает качество проведения агротехнической и эксплуатационнотехнологической оценок зерноуборочных комбайнов.

Определение потерь зерна является важным показателем, определяемым при испытаниях зерноуборочных комбайнов. При выборе оптимального скоростного режима и определении номинальной производительности уровень потерь в соответствии с ГОСТ 28301 не должен превышать 1,5%. Оперативное определение потерь зерна также является важным в процессе эксплуатации для выбора скоростного режима при технологических настройках комбайнов в зависимости от конкретной урожайности.

Для выбора оптимального скоростного режима работы комбайна стандарт требует проведения не менее трех экспериментов на трех скоростях. В каждой повторности необходимо устанавливать не менее 12 пробоотборников в каждое междурядье хлебостоя по всей ширине предстоящего прохода комбайна, что существенно увеличивает трудоемкость проведения испытаний.

В отечественной и зарубежной литературе встречаются работы, посвященные различным методикам определения потерь зерна зерноуборочными комбайнами.

Учеными ведутся работы по усовершенствованию методов и технических средств для агротехнической оценки зерноуборочных комбайнов.

В настоящее время назрела необходимость разработки устройства, позволяющего автоматизировать расстановку пробоотборников с целью оперативного определения потерь зерна зерноуборочным комбайном.

Цель исследования: разработка универсального расстановщика рамок-пробоотборников для определения потерь зерна зерноуборочным комбайном, обеспечивающего расстановку рамок независимо от типа зерноуборочного комбайна.

“

В настоящее время назрела необходимость разработки устройства, позво-

ляющего автоматизировать расстановку пробоотборников с целью оперативного определения потерь зерна зерноуборочным комбайном.

Материал и методы

Проведен анализ пробоотборников различно го типа, который послужил основой для разработки универсального расстановщика рамок-пробоотборников, позволяющего определять потери зерна молотильно-сепарирующего устройства зерноуборочного комбайна без нарушения технологического процесса уборки и внесения изменений в конструкцию комбайна.

Результаты и обсуждение

Широкое применение при испытаниях зерноуборочных комбайнов нашли резиновые пробоотборники разработки КубНИИТиМ, основными недостатками которых являются их большое количество, необходимое для достижения высокой точности оценки, и вероятность попадания пробоотборников в жатку зерноуборочного комбайна.

Общими особенностями применения пробоотборников – резиновых ковриков, предложенных Волгоградским ГАУ, и пробоотборников КубНИИТиМ, применяемых в стандартизованном методе, – является их установка в хлебостой до прохода комбайна. Использование ленточных пробоотборников ограничивается при испытаниях комбайнов в связи с большой трудоемкостью их установки.

Стандарт на методы испытаний зерноуборочных комбайнов допускает использование рамок-пробоотборников, размещенных за молотильно-сепарирующим устройством. Главным недостатком применяемых методов определения потерь зерна является высокая трудоемкость размещения рамок-пробоотборников во время испытаний.

Указанный недостаток можно устранить с помощью дистанционно- управляемого расстановщика рамок-пробоотборников, установленного под комбайном.

Исходя из колеи эксплуатируемых в сельском хозяйстве комбайнов, было принято решение разработать расстановщик рамок-пробоотборников размером 1700×600 мм.

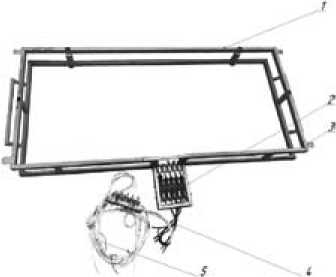

Расстановщик представляет собой объемную кассету (рис. 1), вмещающую в себя пять рамок-пробоотборников и состоящую из рамы 1 , блока замков 2 , элементов крепления 3 и блока управления замками 4 .

Верхнее и нижнее основания рамы имеют длину и ширину, позволяющие рамке-пробоотборнику под действием собственного веса свободно покидать кассету расстановщика при открытии замка или быть установленной в нее.

На верхнем основании приварены кронштейны для крепления под днище ►

ТЕХНИКА

VECTOR 410

комбайна. Конструкции нижних частей комбайнов не позволяют разработать универсальный крепеж, поэтому для подвешивания расстановщика используются стяжные ремни с замком на основе храпового механизма.

На двух передних стойках рамы приварены полки, которые совместно с затворами замков образуют трехточечное опорное ложе для рамки-пробоотборника. Совокупность всех полок и затворов замков образуют пятипозиционную кассету расстановщика.

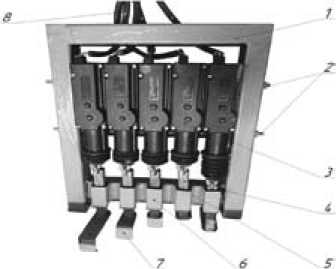

Блок замков (рис. 3) установлен на задней части рамы и предназначен для поочередного освобождения рамок-пробоотборников из кассеты расстановщика.

Блок состоит из плоской арки 1 , сваренной из труб прямоугольного сечения, внутри которой на осях 2 установлены пять электрических мотор-редукторов с тяговыми рейками.

Концевые выключатели тяговых реек соединены подвижно с тягами замков 4 , изготовленных из трубы квадратного сечения, на которых жестко смонтированы лепестки затворов 7 .

Замковые тяги, установленные в направляющие 6 и приваренные к опоре 5, воспринимают всю динамическую нагрузку от рамок-пробоотборников, передаваемую через затворы на опору и арку соответственно. Затворы имеют Г-образную форму с целью упрощения конструкции и возможности создания кассетной структуры без применения дополнительных фиксаторов рамок-пробоотборников. Мотор-редукторы посредством кабеля связаны с блоком управления.

Перед началом эксплуатации следует провести подготовительные операции, связанные с установкой рамок-пробоотборников в кассету расстановщика и подвешивания его на комбайн.

Расстановщик устанавливается таким образом, чтобы не изменился клиренс комбайна или чтобы его изменение было минимальным (рис. 4). Возможна установка расстановщика не горизонтально поверхности поля, а таким образом, чтобы задняя часть была наклонена к поверхности поля для лучшего выхода рамок-пробоотборников из кас-

сеты. После установки расстановщика блок управления замками помещают в кабине комбайна, предварительно закрепив кабели на корпусе комбайна таким образом, чтобы они не мешали работе движущихся узлов комбайна.

Для точного позиционирования пробоотборников следует заранее отметить точки установки посредством вешек или установки координат в навигационном оборудовании (если используется).

После того, как комбайн достигнет точки установки пробоотборника, оператор, воспользовавшись трехпозиционным тумблером на блоке управления, через кабель дает команду на открытие первого замка. Мотор-редуктор посредством тяги отводит затвор замка из кассеты, рамка-пробоотборник, потерявшая опору, падает сначала одной стороной на стерню, затем, в процессе движения комбайна, происходит соскальзывание второй стороны рамки с полки, и, таким образом, процесс установки первого пробоотборника можно считать завершенным.

При дальнейшем движении комбайна рамка-пробоотборник остается между задними колесами и принимает на полог поток массы, выходящей из капотного отдела комбайна. По достижении комбайном второй точки установки пробоотборника оператор дает команду на открытие второго замка, и процесс повторяется.

Использование разработанного расстановщика рамок-пробоотборников позволит снизить трудоемкость процесса испытаний на 10…15%.

Выводы

О Предложенная конструкция расстановщика рамок-пробоотборников для определения потерь зерна молотильно-сепарирующим устройством комбайна позволяет расставлять рамки в режиме эксплуатации на любом типе комбайна.

Рис. 1. Расстановщик рамок-пробоотборников:

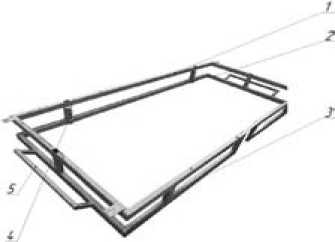

1 – рама; 2 – блок замков; 3 – элементы крепления; 4 – блок управления замками; 5 – кабель управления Рама расстановщика представляет собой сварную конструкцию, изготовленную из труб прямоугольного сечения (рис. 2).

Рис. 2. Общий вид рамы автоматического расстановщика:

1 – верхнее основание; 2 – нижнее основание; 3 – стойка; 4 – полка пробоотборника

Рис. 3. Общий вид блока замков:

1 – арка; 2 – ось; 3 – мотор-редуктор; 4 – тяга; 5 – опора; 6 – направляющая; 7 – затвор; 8 – кабель управления