Повышение эффективности перехода от открытых на подземные горные работы при освоении железорудных месторождений

Автор: Соколов И. В., Антипин Ю. Г., Никитин И. В., Соломеин Ю. М.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Науки о земле

Статья в выпуске: 1 т.28, 2025 года.

Бесплатный доступ

С целью повышения экономической эффективности перехода от открытых на подземные горные работы при освоении железорудных месторождений предложен вариант комбинированной системы разработки, сочетающий технологию камерной выемки под потолочиной и технологию этажного принудительного обрушения с разноуровневым площадным двусторонним выпуском руды из блока увеличенной высоты. Данный вариант предназначен для выемки мощных рудных тел и позволяет сократить удельный объем подготовительно-нарезных работ, повысить показатели извлечения руды и увеличить концентрацию горных работ, а также реализовать проветривание всех выработок блока за счет общешахтной депрессии. Проведено технико-экономическое сравнение традиционного и предлагаемого вариантов отработки подкарьерного этажа по критерию прибыли, учитывающего изменение показателей извлечения руды и эксплуатационных затрат при увеличении высоты этажа. Установлено, что прибыль по варианту с применением комбинированной системы разработки выше на 221 р./т, чем по традиционному варианту, что достигается увеличением извлекаемой ценности руды на 102 р./т и снижением себестоимости добычи руды на 119 р./т. Внедрение предложенного технического решения позволит увеличить годовую прибыль предприятия на 26 %.

Железорудное месторождение, комбинированная система разработки, высота этажа, экономико-математическое моделирование, технико-экономический анализ, iron ore deposit, combined mining system, floor height, economic and mathematical modeling, technical and economic analysis

Короткий адрес: https://sciup.org/142243486

IDR: 142243486 | УДК: 622.275:622.274 | DOI: 10.21443/1560-9278-2025-28-1-92-102

Текст статьи Повышение эффективности перехода от открытых на подземные горные работы при освоении железорудных месторождений

Соколов И. В. и др. Повышение эффективности перехода от открытых на подземные горные работы при освоении железорудных месторождений. Вестник МГТУ. 2025. Т. 28, № 1. С. 92–102. DOI:

e-mail: , ORCID:

Sokolov, I. V. et al. 2025. Improving the efficiency of the transition from open to underground mining in the development of iron ore deposits. Vestnik of MSTU, 28(1), pp. 92–102. (In Russ.) DOI:

Открытая разработка железорудного месторождения "Малый Куйбас" завершается, при этом предельная глубина карьера составляет 320 м ( Бурмистров и др., 2016 ). Оставшиеся запасы, распространяющиеся на глубину до 350 м от предельной отметки карьера, подлежат отработке подземным способом ( Калмыков и др., 2013 ). Месторождение по сложности геологического строения относится к третьей группе. Оно представлено рудными телами с крутым падением (в среднем 80º) и весьма широким диапазоном изменения мощности (от 5 до 75 м) и длины (от 100 до 750 м). Руды устойчивые, вмещающие породы средней устойчивости.

Доходность горного предприятия при переходе от открытых на подземные горные работы во многом зависит от применяемой технологии отработки подкарьерного этажа, которая определяет уровень эксплуатационных затрат на добычу руды и величину ее извлекаемой ценности исходя из полноты выемки и качества извлечения запасов ( Соколов и др. , 2017 ). Разработка наиболее эффективных технологий и их научно-методическое обоснование является необходимым условием для обеспечения технологического суверенитета страны ( Яковлев, 2022 ).

Учитывая невысокую ценность, крепость и устойчивость руд месторождения, для отработки запасов ниже дна карьера целесообразно применение системы подэтажного обрушения (СПО) с торцовым выпуском руды и использованием самоходного оборудования. Наряду с известными преимуществами (низкая себестоимость добычи, высокая производительность труда на очистной выемке и др.), данная система разработки имеет и существенные недостатки: низкие показатели извлечения запасов из недр, высокий удельный расход подготовительно-нарезных выработок и скважин на отбойку руды, сложность схемы проветривания (производство работ в тупиковых забоях) ( Савич, 2021; Лизункин , 2021 ).

Одним из перспективных направлений повышения эффективности отработки подкарьерного этажа является сочетание технологий этажно-камерной выемки и этажного принудительного обрушения в пределах добычного блока. Исследования показали, что переход от одностадийной к двухстадийной выемке блока с отработкой камер увеличенной высоты позволяет существенно снизить удельный объем подготовительнонарезных работ (ПНР) и потери руды, при этом он ведет к повышению затрат на выдачу руды из шахты ( Sokolov et al., 2021 ). В связи с этим эффективность технологии важно оценивать с учетом увеличения высоты подкарьерного этажа ( Н пэ ), которая в соответствии с практикой комбинированной разработки может достигать 100 м ( Лобанов и др., 2021; Whittle et al., 2018 ).

Таким образом, разработка и технико-экономическое обоснование наиболее эффективной технологии отработки подкарьерного этажа с целью повышения эффективности перехода от открытых на подземные горные работы при освоении железорудного месторождения "Малый Куйбас" является актуальной научнопрактической задачей.

Материалы и методы

Изыскание и конструирование вариантов технологии отработки подкарьерного этажа

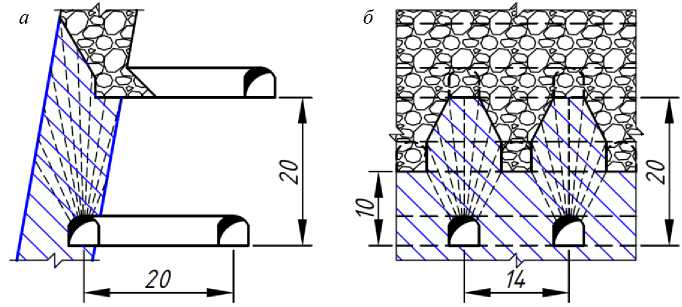

Система подэтажного обрушения (СПО) с торцовым выпуском руды широко используется как на отечественных, так и зарубежных подземных рудниках и отличается высокой производительностью, универсальностью и гибкостью с точки зрения условий применения ( Русин и др., 2017; Lovitt, 2016; Mijalkovski et al., 2017; Quinteiro, 2018 ). Для выемки рудных тел средней мощности применяется вариант с расположением очистных заходок по простиранию рудного тела (СПОп), а для выемки мощных рудных тел – вариант с расположением очистных заходок вкрест простирания рудного тела (СПОв). Принципиальные схемы основных вариантов данной системы разработки показаны на рис. 1.

Рис. 1. Система подэтажного обрушения с торцовым выпуском руды для выемки: а – рудных тел средней мощности; б – мощных рудных тел

Fig. 1. Sublevel caving system with end outlet during excavation of: a – ore bodies of medium thickness; б – thick ore bodies

Вариант СПОв имеет следующие недостатки: большой удельный объем ПНР (до 100 м3/1000 т), низкие показатели извлечения руды (потери – до 20 %, разубоживание – до 30 %), увеличенные затраты на отбойку руды и проветривание тупиковых забоев. Кроме этого, вариант характеризуется низкой концентрацией очистных работ из-за небольшого объема запасов очистных заходок и цикличности очистной выемки, что вызывает потребность в большом количестве рабочих забоев, увеличении эксплуатационной рудной площади и количества единиц технологического оборудования, в том числе вентиляторов местного проветривания, существенно усложняет организацию проходческих и очистных работ для обеспечения необходимой производственной мощности рудника.

Совершенствование варианта СПОв осуществляется путем увеличения параметров выемочной единицы, применения технологии камерной выемки и отработки междукамерных целиков с секционной отбойкой и магазинированием руды, модернизации конструкции днища блока для площадного выпуска руды, что позволяет уменьшить удельный объем ПНР и расход скважин на отбойку, улучшить показатели извлечения руды и увеличить концентрацию горных работ, реализовать вентиляцию за счет общешахтной депрессии.

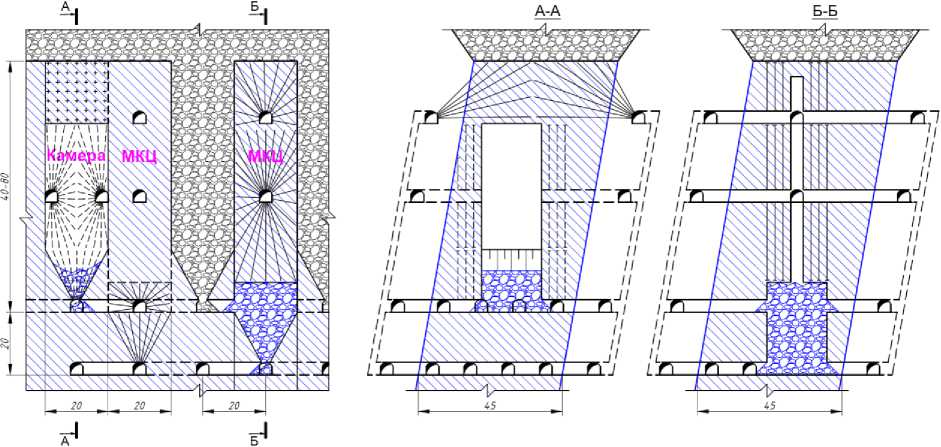

Для решения перечисленных задач был разработан вариант комбинированной системы разработки (КСР), предусматривающий сочетание технологии этажно-камерной выемки с последующим обрушением потолочины и технологии этажного обрушения с секционной отбойкой междукамерных целиков (МКЦ), магазинированием и двусторонним площадным выпуском руды. Предлагаемая КСР устраняет вышеуказанные недостатки технологии подэтажного обрушения с торцовым выпуском руды (СПОв) и повышает эффективность выемки мощных рудных тел.

КСР предполагает камерно-целиковый порядок отработки запасов подкарьерного этажа (рис. 2). Этаж по простиранию рудного тела разбивается на добычные блоки, включающие очистную камеру, потолочину и МКЦ. Параметры камеры, потолочины и МКЦ: ширина – 20 м, длина равна мощности рудного тела – в среднем 45 м, высота камеры и МКЦ соответствует Н пэ = 40–100 м, толщина потолочины – 20 м. Геометрические параметры КСР приняты по данным практики разработки железорудных месторождений ( Соколов и др., 2017 ).

Рис. 2. Комбинированная система разработки

Fig. 2. Combined mining system

Принято следующее основное технологическое оборудование для проходческих и очистных работ: на бурении шпуров или скважин – самоходные буровые установки, оснащенные мощными гидроперфораторами; на уборке породы, выпуске и доставке руды – погрузочно-доставочные машины (ПДМ) грузоподъемностью 14 т; на транспортировании руды – автосамосвалы грузоподъемностью 42 т ( Антипин и др., 2021 ).

Подготовка горизонта выпуска и доставки для очистных камер и МКЦ включает проведение доставочных штреков в лежачем и висячем боках, доставочных ортов, траншейных ортов по оси камеры и МКЦ, погрузочных заездов, располагаемых в шахматном порядке с двух сторон траншейного орта рудоприемной (выпускной) траншеи. При этом горизонт выпуска и доставки руды из МКЦ располагается ниже горизонта выпуска и доставки руды из камеры на высоту траншейного днища МКЦ, что позволяет технически осуществить подготовку траншейного днища МКЦ с двусторонним расположением в шахматном порядке погрузочных заездов и реализовать на разных уровнях двусторонний площадной выпуск руды из камеры и МКЦ. При такой конструкции днища (камеры и МКЦ) в два раза уменьшается расстояние между погрузочными заездами, располагаемыми по длине рудоприемной траншеи, соответственно, существенно снижаются потери отбитой руды в гребнях между погрузочными заездами, и повышается качество извлечения руды (уменьшается разубоживание) из-за улучшения условий режима равномерно-последовательного выпуска руды под обрушенными породами. С переходом на нижележащий этаж запасы сформированных целиков под камерами, выполняющими функцию потолочины, вынимаются после отработки камерных запасов посредством их разбуривания и взрывания из полевых штреков горизонта выпуска и доставки руды МКЦ.

Очистная выемка камерных запасов начинается с оформления отрезной щели в центре камеры и развивается двумя забоями к ее флангам. Этажная отбойка основных запасов камеры ведется на открытое пространство секциями веерных скважин (по 2–3 веера) диаметром 105 мм, расположенных по сетке 3,0×3,0 ( W×а ). Площадной двусторонний выпуск отбитой руды и доставка ее до рудоспуска на расстояние 150–200 м осуществляется ПДМ грузоподъемностью 14 т. Камера отрабатывается под временно оставляемой потолочиной, исключающей попадание отвальной породы в очистное пространство, тем самым обеспечивая оптимальные условия и высокие показатели извлечения при выемке камерных запасов. После выемки камерных запасов производится массовая отбойка потолочины веерными скважинами диаметром 105 мм и площадной двусторонний выпуск руды под обрушенными породами через днище камеры с помощью ПДМ. Для улучшения показателей потерь и разубоживания руды выпуск ее под обрушенными породами осуществляется по всей площади камеры с соблюдением равномерно-последовательного режима выпуска руды, что обеспечивает плавное опускание границы обрушенных отвальных пород с отбитой рудой.

После выпуска руды из камеры и заполнения выработанного пространства отвальными породами производится отработка МКЦ. Очистная выемка запасов МКЦ начинается с оформления отрезной щели и развивается двумя забоями к висячему и лежачему бокам рудного тела. Отбойка основных запасов МКЦ осуществляется секциями вееров скважин (4–5 вееров) диаметром 105 мм, расположенных по сетке 3,0×3,0 ( W×а ). С целью обеспечения нормального разрыхления руды перед отбойкой секции создается нижняя подсечка основных запасов МКЦ длиной, равной толщине отбиваемой секции, и шириной, равной ширине МКЦ. Площадной выпуск секционно отбитых основных запасов МКЦ осуществляется в две стадии: первая – частичный выпуск руды (30 %) после отбойки каждой секции; вторая – выпуск замагазинированной руды (70 %) по всей площади днища МКЦ после отбойки последней секции. Отбитая руда выпускается и доставляется до рудоспуска на расстояние 150–200 м при помощи ПДМ. Технология очистной выемки запасов МКЦ позволяет реализовать равномерно-последовательный режим выпуска руды по всей площади МКЦ, обеспечивающего сохранение ровного контакта руды с породой, и достигнуть более высоких показателей извлечения при выпуске руды под обрушенными породами по сравнению с технологией подэтажного обрушения с послойной отбойкой и торцовым выпуском руды.

Проветривание очистных забоев осуществляется за счет общешахтной депрессии.

Отработка добычного блока увеличенного объема (по сравнению с очистной панелью при СПОв) с площадным двусторонним и разноуровневым выпуском руды из камеры и МКЦ увеличивает концентрацию добычных работ, что позволяет более эффективно использовать большее количество мощных погрузочно-доставочных машин на выпуске и доставке руды из блока.

Для обеспечения необходимой производственной мощности подземного рудника ( А шх), равной 2,0 млн т руды в год, при СПОв необходимо отработать 38,8 очистных панелей с эксплуатационными запасами 20,6 тыс. т на рудной площади 34,9 тыс. м2; а при КСР, составляющей 800 тыс. т (0,4 А шх ), необходимо отработать 1,34 добычных блока с эксплуатационными запасами 599 тыс. т (при Н пэ = 80 м) на рудной площади 2,4 тыс. м2. Иными словами, эксплуатационная рудная площадь при КСР меньше в 14,5 раз, чем при СПОв, что значительно упрощает организацию проведения подготовительно-нарезных и очистных работ (в том числе проветривания очистных забоев) при выемке запасов мощных рудных тел. Увеличение концентрации горных работ способствует повышению интенсивности процесса выпуска и доставки руды из блока за счет эффективного использования мощных ПДМ.

Таким образом, технико-экономической оценке подлежат два варианта технологии отработки подкарьерного этажа:

-

– вариант I (традиционный) основан на технологии подэтажного обрушения с торцовым выпуском руды: для выемки рудных тел средней мощности предусмотрен вариант СПОп; для выемки мощных рудных тел – вариант СПОв;

-

– вариант II (предлагаемый) отличается от варианта I тем, что для выемки мощных рудных тел применяется вариант КСР.

Доли применяемых систем в годовом объеме добычи исходя из соотношения запасов в рудных телах следующие: СПОп - 60 %; СПОв и КСР - 40 %.

Результаты и обсуждение

Оценка и анализ эффективности вариантов технологии отработки подкарьерного этажа

Экономическая эффективность вариантов I и II технологии отработки подкарьерного этажа определяется по критерию максимальной прибыли (Прi), отнесенной на 1 т погашаемых балансовых запасов (Антипин и др., 2022)

Пр' = Ц' и зв - С', (1)

где Ц ‘ изв - извлекаемая ценность добытой и обогащенной руды, отнесенной на 1 т погашаемых балансовых запасов, при I -м варианте (Ц1изв и Ц11изв), р./т; С1 - суммарная себестоимость добычи и обогащения руды

(с учетом транспортирования до ОФ), отнесенной на 1 т погашаемых балансовых запасов, при -о ом варианте (С1 и С11), р./т.

Извлекаемая ценность руды, отнесенной к 1 т погашаемых балансовых запасов, определяется

Ц■ изв = 0,01 Z к Y - (1 - П‘ ) / (1 - Р‘), (2) где Z к - цена 1 т концентрата при содержании железа в концентрате в к = 62-66 %, р./т; у‘ - выход концентрата, доли ед., определяется по формуле

Y - = Е^ а / в к , (3) где Е‘к - извлечение железа в концентрат при обогащении при - -м варианте, доли ед.; а - содержание железа в добытой руде, доли ед.; в к - содержание железа в концентрате, в к = 0,63 доли ед.; П - и Р - -соответственно, средневзвешенные коэффициенты потерь и разубоживания руды при - -м варианте, доли ед.

Суммарная себестоимость добычи и обогащения, отнесенная на 1 т погашаемых балансовых запасов (С - ), при - -м варианте (С1 и С11) определяется

С - = С ' - (1 - П - ) / (1 - Р - ), (4) где С ' - суммарная себестоимость 1 т добытой и обогащенной руды при - -м варианте отработки подкарьерного этажа, р./т (С1 и С11).

Суммарная себестоимость 1 т добытой и обогащенной руды при - -м варианте определяется по формуле

С ' = С ‘ д + С тр.об:

где С ‘ д - полная себестоимость 1 т добытой руды при i-м варианте отработки, включающая в себя прямые затраты на добычу руды по шахте (СIшх и Спшх) и общешахтные затраты на вспомогательные процессы и накладные расходы (Собщ). По данным практики фактический уровень себестоимости добытой 1 т железной руды (Сфд) варьирует в пределах Сфд = 1400-1 800 р. (в среднем 1 600 р./т) при системе с обрушением; Стр.об - себестоимость обогащения 1 т добытой руды с учетом транспортирования ее до обогатительной фабрики, р./т. Величина Стр.об принимается по данным практики других предприятий, аналогичных по условиям, и составляет в среднем Стр.об = 850 р./т.

Себестоимость добычи по шахте при варианте I и II с учетом доли систем в годовом объеме добычи: С 'шх = 0,6 С СПОп + 0,4 С СПОв , (6)

С11 шх = 0,6 С СПОп + 0,4 С КСР , (7)

где ССПОп, ССПОв и СКСР - себестоимость 1 т добытой руды по системе разработки, включающей эксплуатационные прямые затраты на основные технологические процессы добычи по системе соответственно СПОп, СПОв и КСР.

Рассмотренная методика экономической оценки позволяет определить эффективность вариантов I и II с учетом изменения показателей извлечения руды и экономических показателей эффективности (извлекаемой ценности, эксплуатационных затрат и прибыли, отнесенных на 1 т погашаемых запасов) в зависимости от Н пэ.

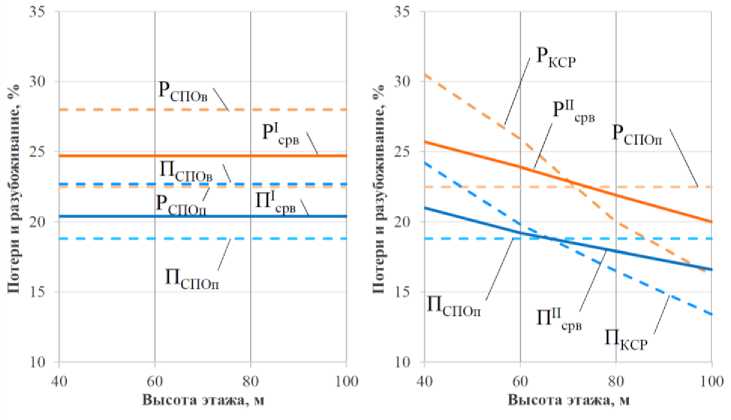

По результатам исследований изменения показателей извлечения руды по системам (СПОп, СПОв и КСР) с учетом их доли в добыче и вариантам I и II (по шахте) в зависимости от Н пэ установлен характер изменения потерь (Псрв) и разубоживания (Рсрв) руды по системам разработки и вариантам I и II при увеличении Н пэ от 40 до 100 м (рис. 3).

Расчет показателей извлечения руды по системам разработки производился на основе известных методических положений по нормированию потерь и охране недр ( Куликов, 1980 ).

Из графиков видно, что с увеличением Н пэ от 40 до 100 м:

-

- П и Р руды при СПОп и СПОв не изменяются из-за постоянной высоты подэтажа и составляют для СПОп - П = 18,8 % и Р = 22,5 % и СПОв - П = 22,7 % и Р = 28,0 %, а при КСР снижаются - П от 24,2 до 13,4 % (в 1,8 раза) и Р от 30,5 до 16,2 % (в 1,88 раза), при этом в интервале изменения Н пэ от 60 до 80 м происходит изменение показателей полноты и качества извлекаемых балансовых запасов по вариантам

сравниваемых систем разработки. Показатели извлечения руды при КСР переходят из худшей в лучшую зону, а СПОп и СПОв, оставаясь неизменными, оказываются в худшей зоне, по сравнению с КСР;

-

– средневзвешенные П и Р руды по варианту I не изменяются и составляют – П = 20,4 % и Р = 24,7 %, а по варианту II потери снижаются от 21,0 до 16,6 % (в 1,21 раза) и разубоживание – от 25,7 до 20,0 % (в 1,22 раза).

а

б

Рис. 3. Влияние высоты этажа на средневзвешенные показатели извлечения руды в зависимости от СПОп, СПОв и КСР при вариантах соответственно I ( а ) и II ( б ) Fig. 3. Effect of floor height on weighted averages ore extraction rates depending on SCSb, SCSa and CMS for options I ( a ) and II ( б )

Следовательно, применение комбинированной системы разработки (КСР) вместо СПОв обеспечивает повышение извлекаемой ценности руды при увеличении Н пэ за счет улучшения средневзвешенных ее показателей по варианту II по сравнению с вариантом I.

Дальнейшими проведенными исследованиями была установлена закономерность влияния параметров Н пэ на извлекаемую ценность добытой и обогащенной руды по вариантам I (СПОп + СПОв) и II (СПОп + КСР). Результаты исследований изменения средневзвешенной извлекаемой ценности добытой и обогащенной руды, отнесенной к 1 т погашаемых балансовых запасов, по вариантам I и II (ЦIизв и ЦIIизв) при увеличении Н пэ от 40 до 100 м показаны в табл. 1.

Таблица 1. Изменение ЦIизв и ЦIIизв по вариантам I и II в зависимости от Н пэ с учетом средневзвешенных потерь и разубоживания руды по вариантам I и II Table 1. Change in extractable value for options I and II depending on the height of the sublevel taking into account the average weighted losses and ore dilution for options I and II

|

Вариант технологии |

Показатели |

Высота этажа, м |

|||

|

40 |

60 |

80 |

100 |

||

|

Вариант I |

ПI срв |

20,4 |

20,4 |

20,4 |

20,4 |

|

РI срв |

24,7 |

24,7 |

24,7 |

24,7 |

|

|

Ц I изв |

3 503,0 |

3 503,0 |

3 503,0 |

3 503,0 |

|

|

Вариант II |

ПII срв |

21,0 |

19,2 |

17,9 |

16,6 |

|

II срв |

25,7 |

23,9 |

21,9 |

20,0 |

|

|

II Ц изв |

3 490,4 |

3 546,6 |

3 573,7 |

3 605,1 |

|

Из анализа табл. 1 следует, что Ц изв с увеличением Н пэ от 40 до 100 м по варианту I не изменяется при постоянных показателях извлечения руды и составляет 3 503,0 р./т, а по варианту II – повышается на 114,7 р./т. При этом Ц изв по варианту II меньше на 12,6 р./т при Н пэ = 40 м и больше на 43,6 р./т, 70,7 р./т и 102,1 р./т, соответственно, при Н пэ = 60, 80 и 100 м, чем по варианту I. Применение КСР для выемки мощных рудных тел вместо СПОв обеспечивает повышение средневзвешенной извлекаемой ценности по варианту II по сравнению с вариантом I при увеличении Н пэ от 60 до 100 м за счет улучшения средневзвешенных показателей извлечения руды и выход железорудного концентрата при обогащении по варианту II в сравнении с вариантом I.

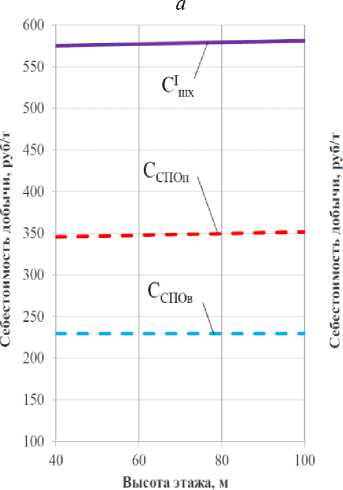

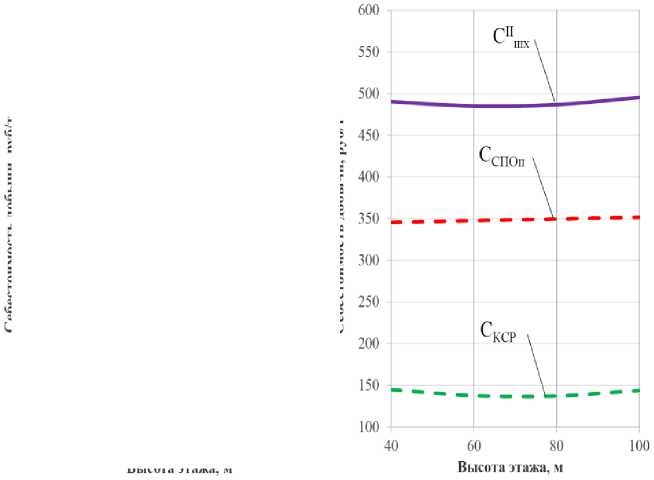

Исследовано влияние Н пэ на себестоимость добычи руды по вариантам I и II с учетом долей систем разработки (см. формулы 6–7). Результаты исследования изменения себестоимости добычи по системам разработки (С СПОп , С СПОв и С КСР ) и вариантам I и II (СI шх и СII шх ) в зависимости от Н пэ представлены на рис. 4.

Рис. 4. Влияние высоты этажа на себестоимость добычи 1 т руды по вариантам I ( а ) и II ( б ) с учетом долей систем разработки Fig. 4. Effect of floor height on the cost of mining 1 t of ore for options I ( a ) and II ( б ) taking into account the shares of development systems

б

Анализ расчетов и графиков изменения себестоимости добычи по системам разработки (ССПОп, С СПОв и С КСР ) и вариантам I и II (СI шх и СII шх ) в зависимости Н пэ на рис. 4 показал следующее:

-

– затраты по СПОп (С СПОп ) увеличиваются на 6,0 р./т за счет повышения затрат на транспортирование руды в карьер (стр.к) вследствие увеличения расстояния транспортировки, а по СПОв (ССПОв) не изменяются и составляют 229,5 р./т. Затраты по КСР (СКСР) снижаются на 7,5 р./т при увеличении Н пэ от 40 до 80 м и повышаются на 6,6 р./т при увеличении Н пэ от 80 до 100 м. То есть величина С КСР = 137,2 р. является оптимальной (минимальной) при высоте Нпэ = 80 м. Экстремальный характер изменения затрат по КСР при увеличении Нпэ от 40 до 100 м объясняется экстремальным характером снижения затрат на ПНР (минимальная Спнр при Нпэ = 80 м). При этом затраты по варианту КСР (СКСР) меньше на 84,8 р./т (на 37,0 %) при Н пэ = 40 м, на 91,8 р./т (40,0 %) при Н пэ = 60 м, на 92,3 р./т (40,2 %) при Н пэ = 80 м и на 85,7 р./т (37,3 %) при Нпэ = 100 м, чем по варианту СПОв (С спОв ) за счет более низких затрат на ПНР и отбойку руды;

-

– средневзвешенные затраты по варианту I (СI шх ) повышаются на 6,0 р./т за счет увеличения затрат по СПОп. Средневзвешенные затраты по варианту II (СII шх ) снижаются на 5,0 р./т при увеличении Н пэ от 40 до 60 м и повышаются на 10,1 р./т при увеличении Нпэ от 60 до 100 м. То есть величина С IIшх = 485,3 р. является оптимальной (минимальной) при высоте Нпэ = 60 м. При этом затраты по варианту II (СIIшх) меньше на 14,7 % при Н пэ = 40 м, на 15,9 % при Н пэ = 60–80 м и 14,7 % при Н пэ = 100 м, чем по варианту I (С I шх ) за счет более низких затрат на ПНР и отбойку руды.

В соответствии с методикой расчета прибыли, отнесенной на 1 т погашаемых балансовых запасов, по вариантам I и II (Пр1, Пр11) необходимо определить суммарную себестоимость добычи и обогащения руды, отнесенной на 1 т погашаемых балансовых запасов, – СI и СII (формула 4). С этой целью для вариантов I и II установлена (см. формулы 6 и 7) себестоимость добычи по шахте (СIшх и СIIшх), учитывающей прямые эксплуатационные затраты на добычу, рассчитана полная себестоимость добытой 1 т руды – СIд и СII д , исходя из практической средней себестоимости 1 т добытой железной руды (Сф д = 1 600 р./т) определена суммарная себестоимость 1 т добытой и обогащенной руды - С I и С II (формула 5) с учетом практической средней Стр.об = 850 р./т.

Порядок и результаты расчета суммарной себестоимости добычи и обогащения руды, отнесенной к 1 т погашаемых балансовых запасов (СI и СII), приведены в табл. 2.

Таблица 2. Суммарные эксплуатационные затраты на добычу, транспортирование и обогащение руды, отнесенные к 1 т погашаемых балансовых запасов (СI и СII), по вариантам I и II в зависимости от Н пэ Table 2. Total cost of ore mining and benefication, related to 1 ton of balance reserves, for options I and II depending on the height of the transition floor

|

Вариант отработки подкарьерного этажа |

Себестоимость, р./т |

Высота подкарьерного этажа, м |

|||

|

40 |

60 |

80 |

100 |

||

|

СI д в т. ч.: |

1 596 |

1598 |

1600 |

1 602 |

|

|

I шх |

575 |

577 |

579 |

581 |

|

|

Вариант I |

С общ |

1 021 |

1 021 |

1021 |

1 021 |

|

С тр.об |

850 |

850 |

850 |

850 |

|

|

С ' I |

2446 |

2448 |

2450 |

2452 |

|

|

СI |

2586 |

2588 |

2590 |

2592 |

|

|

СII д в т. ч.: |

1511 |

1 506 |

1508 |

1516 |

|

|

II шх |

490 |

485 |

487 |

495 |

|

|

Вариант II |

С общ |

1 021 |

1 021 |

1021 |

1 021 |

|

С тр.об |

850 |

850 |

850 |

850 |

|

|

С ' II |

2361 |

2356 |

2358 |

2366 |

|

|

СII |

2510 |

2502 |

2479 |

2467 |

|

Сравнительный анализ данных табл. 2 себестоимости добычи и обогащения руды, отнесенной к 1 т погашаемых балансовых запасов, при варианте I и II (СI и СII), показывает, что с увеличением Нпэ от 40 до 100 м СII ниже на 76 р./т (на 2,9 %) при Нпэ = 40 м, на 86 р./т (на 3,3 %) при Нпэ = 60 м, на 111 р./т (на 4,3 %) при Нпэ = 80 м и на 125 р./т (на 4,8 %) при Нпэ = 100 м, чем СI за счет уменьшения СIIд на 85 р./т (на 5,3 %) при Нпэ = 40 м, 92,0 р./т (на 5,8 %) при Нпэ = 40–60 м и 86,0 р./т (на 5,4 %) при Нпэ = 100 м относительно СIд.

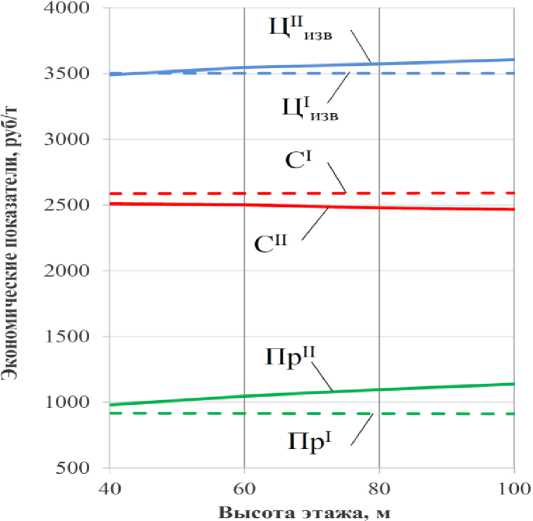

Результаты исследования изменения прибыли (ПрI и ПрII), извлекаемой ценности (ЦI изв и ЦII изв ) и себестоимости (СI и СII) по вариантам I и II в зависимости от Н пэ представлены в графическом виде на рис. 5.

Рис. 5. Влияние высоты этажа на себестоимость добычи руды (СI и СII), извлекаемую ценность (ЦI изв и ЦII изв) и прибыль (ПрI и ПрII), отнесенных на 1 т погашаемых балансовых запасов, при вариантах I и II Fig. 5. The influence of the floor height on the cost of ore extraction, the extracted value and profit, allocated to

1 ton of balance reserves, for options I and II

Анализ характера изменения графиков на рис. 5 и результатов расчета показателей эффективности при увеличении Н пэ от 40 до 100 м показал:

– ПрI снижается (на 6 р./т) за счет увеличения СI (на 6 р./т) и постоянной ЦIизв (3 503 р./т), а ПрII возрастает (на 158 р./т) за счет уменьшения СII (на 43 р./т) и увеличения ЦIIизв (на 115 р./т);

-

– ПрII выше на 63 р./т (на 7 %) при Н пэ = 40 м, на 130 р./т (14 %) при Н пэ = 60 м, на 182 р./т (20 %) при Н пэ = 80 м и на 227 р./т (25 %) при Н пэ = 100 м, чем ПрI;

-

– максимальная ПрII составляет 1 138 р./т (3 605–2 467) при Н пэ = 100 м, а максимальная ПрI – 917 р./т (3 503–2 586) при Н пэ = 40 м. При этом максимальная прибыль по варианту II при Н пэ = 100 м выше на 221 р./т (на 24,0 %), чем по варианту I при Н пэ = 40 м за счет того, что ЦIIизв выше на 102 р./т (на 2,9 %) и СII меньше на 119 р./т (на 4,6 %), чем по варианту I.

Годовой доход при отработке подкарьерного этажа высотой 100 м по варианту II составит 2,18 млрд р. (1 138 р./т×Б, где Б = (1–Р) Ашх /(1–П), т), а по варианту I с высотой подкарьерного этажа 40 м – 1,73 млрд р., т. е. годовая прибыль по варианту II выше на 26,0 % (на 450 млн р.), чем по варианту I.

Заключение

С целью повышения экономической эффективности перехода от открытых на подземные горные работы при освоении железорудного месторождения "Малый Куйбас" разработан вариант комбинированной системы разработки, сочетающий технологию камерной выемки под потолочиной и технологию этажного принудительного обрушения с разноуровневым площадным двусторонним выпуском руды из блока увеличенной высоты. Он предназначен для выемки мощных рудных тел и позволяет сократить удельный объем подготовительно-нарезных работ, повысить показатели извлечения руды и увеличить концентрацию горных работ, а также реализовать проветривание всех выработок блока за счет общешахтной депрессии.

Выполнено технико-экономическое сравнение традиционного и предлагаемого вариантов отработки подкарьерного этажа по критерию прибыли, учитывающего изменение показателей извлечения руды и эксплуатационных затрат при увеличении высоты этажа. Установлено, что прибыль по варианту с применением комбинированной системы разработки выше на 221 р./т, чем по традиционному варианту, что достигается увеличением извлекаемой ценности руды на 102 р./т и снижением себестоимости добычи руды на 119 р./т. Внедрение предложенного технического решения позволит увеличить годовую прибыль на 450 млн р. или на 26 %.

Исследования выполнены в рамках государственного задания Минобрнауки № 075-00410-25-00. Г.р. № 1022040200004-9-1.5.1. Тема 1 (2025–2027) "Методология обоснования перспектив технологического развития комплексного освоения минерально-сырьевых ресурсов твердых полезных ископаемых России (FUWE-2025-0001)".