Повышение эффективности приработки деталей цилиндропоршневых групп двигателей при ремонте машин

Автор: Корнилович Станислав Антонович

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Техническое обеспечение сельского хозяйства

Статья в выпуске: 3 (23), 2016 года.

Бесплатный доступ

Рассматривается проблема обеспечения качества поверхностей трения цилиндропоршневых групп двигателей тракторов, комбайнов и автомобилей, эксплуатируемых в сельском хозяйстве. Указаны возможные неисправности, вызываемые износом деталей цилиндропоршневой группы. Приведены литературный обзор и анализ характеристик препаратов металлоплакирующих, полимерсодержащих и металлокерамических составов с целью определения возможности их применения для приработки цилиндропоршневых групп двигателей. Излагается методика стендовых и эксплуатационных испытаний ремонтно-восстановительного состава. Обоснована целесообразность использования металлокерамического состава для приработки цилиндропоршневых групп двигателей.

Приработочный износ, интенсивность изнашивания, эксплуатационные свойства, долговечность, цилиндропоршневая группа

Короткий адрес: https://sciup.org/142199244

IDR: 142199244 | УДК: 621.43

Текст научной статьи Повышение эффективности приработки деталей цилиндропоршневых групп двигателей при ремонте машин

Долговечность машин сельскохозяйственного назначения определяется многими эксплуатационными свойствами: износостойкостью, поверхностной контактной статической и динамической прочностью, коррозионной стойкостью, прочностью неподвижных посадок, усталостной прочностью и др. Наиболее сложным и важным агрегатом является двигатель внут-

реннего сгорания, от его состояния зависят многие технико-экономические показатели работы. При эксплуатации двигателей внутреннего сгорания в условиях сельского хозяйства возникают различные виды неисправностей. К распространенным относят падение мощности, повышенный расход топлива и масла. Снижение мощности свидетельствует о недостаточной компрессии в цилиндрах, повреждении частей системы питания или зажигания. Повышенный расход топлива и масла образуется при эксплуатации с увеличением наработки вследствие износа поршневых колец, цилиндров и поршней. В связи с этим обеспечение и сохранение износостойкости поверхностей деталей цилиндропоршневой группы – одна из проблем при техническом обслуживании двигателей внутреннего сгорания в сельском хозяйстве.

Изнашивание деталей машин – процесс естественный и устранить его невозможно. Так как он связан с движением тела и превращением механической энергии в тепловую. Нагрев поверхностного слоя деталей подвижных соединений, особенно его локальных участков – одна из причин ухудшения условий смазки поверхностей трения, проявления процессов адгезии, схватывания и разрушения металла поверхностного слоя. Но уменьшить эффект трения и изнашивания можно, в частности, используя образование оптимальных поверхностей трения.

Речь идет о поверхностях, формирующихся в процессе приработки деталей подвижных соединений машин. В результате образуется новая микрогеометрия поверхностей, способствующая уменьшению силы трения и снижению интенсивности износа деталей.

В соответствии с теорией трения и износа процесс приработки представляет микрорезание и пластические деформации микронеровностей поверхностей трения. При изготовлении деталей это осуществляется при финишной обработке поверхностей трения, моделирующей ускоренный процесс их приработки. Процесс осуществляется специальным инструментом с моделированными микронеровностями. Рабочая поверхность инструментов должна проскальзывать по поверхности трения обрабатываемой детали и осуществлять микрорезание и микродеформирование ее шероховатостей [1]. В связи с этим заводы-изготовители машин для повышения долговечности пар трения осуществляют технологические процессы обработки, направленные на повышение качества поверхностного слоя деталей, адекватного оптимальной поверхности.

При замене цилиндропоршневой группы и в практике ремонта машин поверхности цилиндров, поршней и поршневых колец доводят до оптимального состояния приработкой, которая выполняется при обкатке стационарно на стендах и продолжается при выполнении работы агрегата с обкатываемым двигателем. Сокращение времени приработки путем финишной обработки, подобной заводской, в условиях сельского хозяйства нереально.

Ускоренную приработку деталей цилиндропоршневой группы практически выполняют, но только применяя приработочные присадки, которые добавляют в смазочное масло [2]. Эффект присадок заметнее для цилиндропоршневой группы и кривошипно-шатунного механизма. Присадки вводятся либо в поток воздуха, всасываемый в цилиндры, либо в топливо, либо в масло. Прирабатываются поверхности трения в результате износа неровностей. Например, из присадок типа АЛП при сгорании образуется приработочная абразивная паста из оксида алюминия и масла. В процессе приработки в присутствии присадок значительно увеличивается минимальный зазор между поршнем и цилиндром, что заметно сокращает период нормального износа и ресурс цилиндропоршневой группы.

С открытием отечественными учеными Д.Н. Гаркуновым, В.И. Крагельским, В.Г. Шиманским и В.Н. Лозовским эффекта избирательного переноса при трении появилась концепция «Безызносное трение» и «Безразборное восстановление поверхностей трения в процессе работы машины». Физическая сущность процесса заключается в образовании растворимых соединений меди и переносе их в виде пленки с одной поверхности детали на другую. В настоящее время появились материалы подобного действия, это так называемые ремонтно-восстановительные составы (РВС) : металлокерамические, металлоплакирующие и полимерсодержащие составы [3].

Изучив характеристики вышеперечисленных составов по литературным источникам и имеющейся информации изготовителей, сотрудниками факультета ТСвАПК и автором сделан вывод о целесообразности экспериментальных исследований металлокерамического РВС «Руспромремонт» (Санкт-Петербург) с целью определения возможности его применения в качестве добавки в приработочное масло при обкатке двигателей внутреннего сгорания [4].

Объекты и методы

Объектом исследования является процесс приработки деталей цилиндропоршневой группы двигателей внутреннего сгорания с применением ремонтно-восстановительных работ.

В основе метода исследования использован анализ информационного материала о теории трения и износа поверхностей деталей, работающих в условиях ЦПГ, о технологиях финишной обработки и технологии приработки поверхностей трения в процессе изготовления и эксплуатации машин.

Эксперименты выполнялись на специальной установке, включающей привод, емкость масла и нагрузочное устройство. Часть, эмитирующая цилиндр, выполнена из серого модифицированного чугуна, поверхность трения которой обработана полированием. Контрольные образцы изготовлены из поршневых колец.

В процессе опытов образцы прижимались с определенным усилием к вращающейся части, имитирующей цилиндр. Опыты осуществлялись в режиме: скорость скольжения – 8 м/с, усилие прижатия образца – 6 МПа, температура масла – 80 °С. В качестве смазки применено моторное масло 15W-40 как менее вязкое по сравнению со штатным моторным. Материал при-работочного состава РВС производства «Руспромремонт» (Санкт-Петебург) вводили в масло и перемешивали воздействием ультразвука. Износ образцов определяли взвешиванием на аналитических весах ВЛА-200т-М с ценой деления 0,0001 г. Взвешивание проводили через каждые два часа работы установки.

Производственные проверки результатов стендовых опытов выполнены на тракторах МТЗ-82. Выполняли наблюдения в два этапа. Сравнивали результаты работы двигателей с РВС в картерном масле и без РВС. Через каждые 20–25 часов наработки проводили контрольные измерения: компрессии в цилиндрах – компрессометром «ДРУГ»; давления масла – штатным манометром КИ-13361; дымности выхлопных газов – дымомером «Инфракар-Д», расхода топлива – по учетным листам. Для определения концентрации продуктов износа отбирали пробы масла. Анализ проб выполнен на фотоэлектрической установке МФС-7.

Результаты исследований

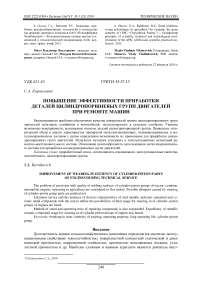

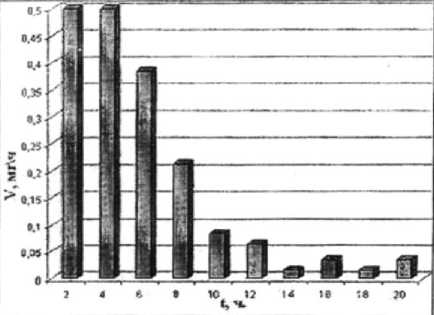

При взвешивании образцов через каждые два часа работы опытной установки отмечено следующее. Скорость изнашивания уменьшилась до значения 0,05 мг в час через 12 ч при работе без РВС, а при работе с РВС – через 8 ч (рис. 1). Скорость изнашивания в первые 4 ч в условиях смазки с РВС в 4 раза меньше, чем при изнашивании в условиях смазки без РВС (рис. 2). В продолжении опытов до 80 ч скорость изнашивания изменялась в небольших пределах, 0,01–0,016 миллиграммов в час.

Рис. 1. Изменение скорости изнашивания образцов при испытании без добавления в масло ремонтно-восстановительного состава

Рис. 2. Изменение скорости изнашивания образцов при испытании с добавлением в масло ремонтно-восстановительного состава

Эффективность смеси смазочного масла с РВС, как и любой смеси, зависит, естественно, от равномерности распределения введенных частиц в основу смеси. Производитель РВС «Руспромремонт» рекомендует равномерность смешивания обеспечивать взбалтыванием емкости со смесью вручную, рассчитывая на то, что при работе механизма перемешивание (барботажем) продолжится и через некоторое время достигнет достаточной равномерности.

При выполнении экспериментов по изучению влияния РВС на процесс изнашивания образцов и продолжительность приработки качественное и быстрое перемешивание обеспечивалось воздействием ультразвука с частотой акустических колебаний 110 кГц.

Качество смешивания оценивали по концентрации кремния в пробах масла спектральным анализом на фотоэлектрической установке МФС-7. Пробы равного объема брали из ванны прямоугольной формы, разделенной на шесть равных частей – из каждой части – шприцем с мерной шкалой. Вычисляли объем частиц, содержащих кремний, в каждой пробе и определяли среднее арифметическое всех шести проб. Затем находили отклонение от среднего значения концентрации проб. По результатам вычислений оценивали равномерность распределения частиц РВС в масле.

После обработки ультразвуком распределение частиц РВС в объеме масла более равномерное, чем при взбалтывании вручную. Отклонение от среднего арифметического значения концентрации кремния в смеси масла с РВС составило в случае обработки ультразвуком 17,70 %, а при смешивании взбалтыванием вручную – 50 %. Наименьшее значение концентрации частиц с кремнием в отдельных пробах после ультразвуковой обработки – 0,025 г/л, а в случаях взбалтывания вручную – 0,005 г/л. Максимальное содержание частиц с кремнием в пробах составляло 0,035 г/л.

При установлении влияния удельного давления на опытные образцы (Р), скорости скольжения (V), температуры масла (Т) и для математического описания процесса трения использована математическая модель первого порядка следующего вида:

Y = b 0 + b 1 X 1 + b 2 X 2 + b 3 X 3 + b 1 , 2 X 1 X 2 + b 2 , 3 X 2 X 3 + b 1 , 2 , 3 X 1 X 2 X 3 . (1)

При оценке коэффициентов уравнения (1) использован полный факторный эксперимент типа 23. Каждый опыт выполнялся трижды. Порядок испытаний рандомизирован с помощью таблиц случайных чисел [5]. Для определения возможности проведения регрессионного анализа рассчитана однородность дисперсий параллельных опытов по критерию Кохрена [6]. Расчетами определено равенство между всеми коэффициентами. Кроме коэффициентов b 3 , b 1,3 , b 2,3 уравнения (1), все другие статически значимы. После исключения статически незначимых коэффициентов уравнение регрессии представляет следующий вид:

Y = 1,1160 + 141X 1 + 0,224X 2 + 0,049X 1 X 2 . (2)

Подстановкой вместо кодовых записей натуральных значений параметров получено выражение математической модели (1)

Y = 1116 + 0,141P + 0,224V + 0,049T.

Из выражения (3) следует, что в присутствии в масле РВС влияние температуры на процесс изнашивания незначительно, а наибольшее воздействие – у скорости скольжения.

Вывод о незначительном влиянии температуры на процесс изнашивания согласуется с физической сущностью процесса формирования металлокерамического покрытия [3]. В условиях граничного трения, «масляного голодания», а также в режимах приработки частицы РВС, попадая на поверхности трения, инициируют образование участков металлокерамического покрытия, которое отличается износостойкостью и малым коэффициентом трения.

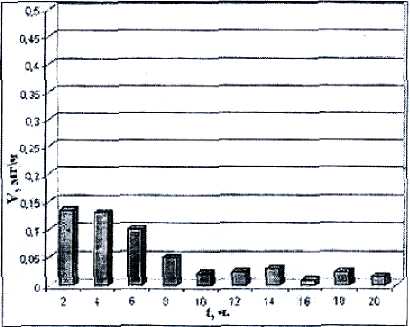

Рис. 3. Микроструктура образца с металлокерамическими участками

Участки металлокерамических покрытий локального характера образовывались на образцах при выполнении опытов с применением РВС (рис. 3).

В результате производственных 100-часовых испытаний при применении РВС интенсивность изнашивания уменьшилась. При первом контроле через 20 ч работы трак- тора концентрация частиц железистого состава составляла

0,69 мг/л, через 100 ч уменьшилась до 0,34 мг/л. Компрессия в цилиндрах повысилась в первые часы работы на 0,20 МПа, с наработкой до 100 ч изменялась в пределе 0,15–0,20 МПа. Прорыв газов в картер двигателя в первый период уменьшился на 11 %. Сокращение дымности отработанных газов составило 16 % при работе в режиме холостого хода и 5 % под нагрузкой.

Заключение

Увеличению ресурса цилиндропоршневой группы (ЦРГ) двигателей способствуют уменьшение интенсивности изнашивания деталей в процессе их приработки, сокращение периода приработки и как следствие увеличение периода работы ЦПГ с минимальной интенсивностью изнашивания.

Сокращение периода приработки ЦПГ после ее сборки из комплекта запасных частей, как и при ремонте двигателей, необходимо. Связано это с тем, что по традиционной технологии продолжение приработки в процессе производственной работы двигателя не гарантирует стабильный режим как по объективным, так и по субъективным причинам.

Применение современных технологий финишной обработки деталей на заводах-изготовителях в условиях технического обслуживания и ремонта машин в сельском хозяйстве нереально.

Приработка пар трения при стендовой обкатке двигателей в ремонтных мастерских будет эффективна в случаях добавления в моторное масло ремонтно-восстановительного состава (РВС) на основе минералокерамических элементов производства «Руспромремонт» (Санкт-Петербург). Как показали результаты исследований, продолжительность приработки при использовании РВС сокращается на 30 %, интенсивность изнашивания после приработки уменьшается. Скорость изнашивания в процессе приработки уменьшается до 0,05 мг/час через 8 ч испытаний, а без использования РВС – через 12 ч. Смешивание РВС с моторным маслом более равномерно при применении ультразвука.

Список литературы Повышение эффективности приработки деталей цилиндропоршневых групп двигателей при ремонте машин

- Суслов А.Г. Технология машиностроения: учеб. для студентов машиностроительных специальностей вузов. 2-е изд., перераб. и доп. М.: Машиностроение, 2007. 430 с.

- Надежность и ремонт машин/В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов и др.; под ред. В.В. Курчаткина. М.: Колос, 2000. 776 с.

- Балабанов В.И. Нанотехнологии. Наука будущего. М.: Эксмо, 2009. 256 с.

- Корнилович С.А. Результаты исследования возможности применения ремонтно-восстановительных составов при эксплуатации двигателей//Вестн. СибАДИ, вып. 6 (40), 2014. С. 20-25.

- Большов Л.Н., Смирнов Н.В. Таблицы математической статистики. М.: Наука, 1965. 474 с.

- Евдокимов Ю.А., Колесников В.И., Тетерин А.И. Планирование и анализ эксперимента при решении задач трения и износа. М.: Наука, 1980. 228 с.