Повышение эффективности производства профилей из алюминиевых сплавов на основе управления тепловыми условиями процесса прессования

Автор: Беляев С.В., Довженко Н.Н., Сидельников С.Б., Пещанский А.С., Широков П.О., Киселев А.Л.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.2, 2009 года.

Бесплатный доступ

Приведены результаты исследования теплового взаимодействия в системе деформируемый металл - прессовый инструмент. Представлены аналитические зависимости определения температурных условий при дискретном прессовании сплошных и полых профилей, при полунепрерывном и непрерывном прессовании алюминиевых сплавов. Научно обосновано применение принудительного охлаждения прессового инструмента. Представлена методика оптимизации температурно-скоростных условий прессования с учетом реологических свойств деформируемого металла.

Прессование алюминиевых сплавов, тепловое взаимодействие, оптимизация температурно-скоростных условий, реологические характеристики металла

Короткий адрес: https://sciup.org/146114517

IDR: 146114517 | УДК: 621.777:

Текст научной статьи Повышение эффективности производства профилей из алюминиевых сплавов на основе управления тепловыми условиями процесса прессования

Пресс-изделия из алюминиевых сплавов применяются во многих отраслях промышленности и представляют собой высокоэффективный вид металлопродукции, который имеет развитый мировой рынок с постоянным приростом потребления.

Процесс прессования алюминиевых сплавов является очень энергоемким процессом обработки металлов давлением, и практически вся затраченная энергия идет на образование тепла. Баланс тепла от деформационного теплообразования и отвод тепла при прессовании существенно изменяют температурные условия протекания процесса. При увеличении скорости прессования интенсивно растет температура деформируемого металла и при достижении «критических» температур для каждого алюминиевого сплава происходит разрушение пресс-изделия [1]. Поэтому тепловые условия прессования алюминиевых сплавов оказывают решающее влияние на качество пресс-изделий, на производительность и в совокупности влияют на технико-экономические показатели всего процесса прессования [2]. Таким образом, разработка научно обоснованных технических и технологических решений для управления тепловыми условиями процесса прессования с целью повышения эффективности производства пресс-изделий из алюминия и его

сплавов, несомненно, является актуальной научно-технической проблемой, требующей оперативного решения [3].

Исследование температурно-скоростных условий прессованияалюминиевых сплавов

Дальнейшее совершенствование металлообработки алюминиевых сплавов и повышение эффективности прессового производства связано с решением задач создания отраслевых разработок, которые можно отнести к приоритетным по новизне и показателям, следующих процессов:

-

- дискретное прямое прессование труднодеформируемых сплавов с применением принудительно охлаждаемого прессового инструмента [4, 5];

-

- полунепрерывное изотермическое прямое прессование легкодеформируемых сплавов с использованием форкамерных матриц и автоматизированной системы управления процессом прессования [4, 5];

-

- непрерывное прессование профилей с относительно небольшим поперечным сечением (проволока, катанка и т.п.) методом совмещенной прокатки – прессования (СПП) [6].

Все эти направления тесно связаны с процессом управления тепловыми условиями при прессовании, которые заключаются в организации регламентированного отвода избыточного тепла деформации и трения на границе контакта деформируемого металла и инструмента.

Одним из эффективных методов управления тепловыми условиями процесса прессования является принудительное испарительное охлаждение контейнера (ПОК) [7]. Однако в отечественной промышленности, несмотря на имеющиеся многочисленные технические решения в виде авторских свидетельств и патентов, до сих пор не создано промышленных установок, которые успешно работали бы в области производства прессовой продукции из алюминиевых сплавов. Одной из главных причин, сдерживающих промышленное освоение данного процесса, является отсутствие теоретических и экспериментальных исследований в этой области. На основе анализа теплового взаимодействия в системе деформируемый металл - прессовый инструмент разработан комплекс математических моделей для расчета тепловых условий для исследуемых видов прессования с учетом реологии деформируемого металла и проведено сравнение экспериментальных и теоретических данных [8]:

-

- для дискретного прессования сплошных профилей:

т и +1 г 4 ti K к

ПР (ПР ) ^10 + L/z ( q TPK Л1

с , P i ( k + 1) D k

2 Л Т К ■ bi ) + 2 q vд^j а 1 t i к

V П' ti K 3 ''l"™ ( v np + 3, 2 V а /t i K )

F -t

, F Д t i Д ,

( k i + 1) - V , (' k1

4 дУд а 1 ■ t i д 2 Л Т д ■ b 2 KtvFk а^

---/—)+ qv Д ' t i Д (i w— \Mt

3 V п фт 1 t x Д ЗУ д \ n

+ t1 М ППР ( q

Fn p ( k 4 +1/ T™

2 ^ Т МПР ■ bl )]

V П' t l М

где DK - диаметр контейнера; FK и FПР - площади поперечного сечения контейнера и профиля; ППР - периметр профиля; KTV = 1 - vnp/vT - коэффициент потерь тепла; vnP - скорость движения пресс-штемпеля; vT = 1,6^/t/a, - скорость распространения тепла в горизонтальном направлении; VД и FД - объем и боковая поверхность обжимающей части пластической зоны (ОЧПЗ);

- для дискретного прессования труб:

4 t 1 K q -- k q d о 2

С Р 1 { DJ И L k i + 1 k 3 + 1 ( k i + 1) П К

( b^ T k +

+ b3 d, A T„ (k.+1) f q„ JatK k3 + 1 6 V^ vnp + 3,2 xa t

[ q k + dk (ki + ^ - d 02)L ТД" 1

qTp,d0(kx +1) 4q„ a^ 2■.T q^tx, 2KTv 0^ txM k.+1 - 3 A-^,1 + 4 ("3', - ’+dp - d„

г _di^tn k 2 ь Т мпр > , »н

L, Д q TPM k 4 I ------) + , , } + T O ,

-

k 4 + 1 Х ^ ш k 3 + 1

где dИ ; dTP - диаметры иглы и трубы соответственно; fИ = 1 - d 0 ; d 0 = dИ (D ;

-

- для прессования из принудительно охлаждаемого контейнера:

I-------------------------

4 t i K k- K b^TV 2 q a

ПР ( tnp ) 10 cpVk + 1) Dk ( q™k 1 n ;} зv nv np + 3,2

4 ^ Д , П 8 k *2 - R M 8 R X

+----n " n {qтpд[1 + i2 erf < >1- 8 qо i2 ef (^ ,-----) - схрх(.k2 +1) DK k2 +1 a а2 t1 Д -x a 2 t1 Д

2 ^ Г кдЬ1 n^

2ЛЫс R 4 q^

[" 4 , +1 iefC( «"З е .„.Г.

12 v n

4 2 + 1

i3 erfc ()]} + a 2 t 1 д

q vд t i д C \ P \

2 K tv ) +

3 1 Д А П

t \ m П пр C \ P \ F np ( k 4 + 1)

( q TPM k 4 -

2 Ь \ ^ Е мПРР ); 4 n' t\M

- для полунепрерывного прессования с использованием форкамерных матриц:

T np ( t np ) = Т ,0 + — [ 4 t . K ( q TPK k 1

c , p i ( k i + 1) DK

2 A Tk • b iAi 9( D K - D ф ) t , кд ( ,

4 q vкд

2 A Т КД • b i пь^д

) + q vкд

■ t1 КД (1

2,6 D K K tv I a i 1 1 КД D 3 - D 3 N n }

П Ф t 1 Ф k a I hit ( q тPФ k 3 ( k 3 + 1) F i

. t + t iM n nP k 3 • q TPM ) + qvФ 1 Ф + FnP ( k 3 + 1)

-],

где ПФ ; DФ ; FФ - периметр, диаметр и площадь поперечного сечения форкамеры.

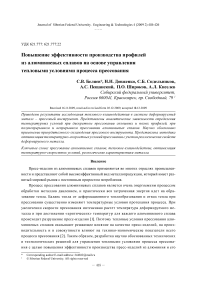

Полученные решения позволили определить режимы охлаждения для конкретных параметров прессования и размеров контейнера с учетом накладываемых на процесс прессования с использованием ПОК указанных ограничений (рис. 1).

—►-Тпррасч -•-Тпрзис -*-Т1к -^Т2д

Рис. 1. Изменение температурных условий при прессовании прутка Шг36 с использованием ПОК ( Т 1о = Т 20 = 370 ° С ; vnP = 3,5 мм / с ): выходные температуры профиля Т ПРрсч - расчетная и ТПРэкс -экспериментальная; Т 1 к - температура прессуемого металла на входе в ОЧПЗ; Т 2 Д - изменение средней температуры контейнера в ОЧПЗ

Достаточная сходимость расчетных и экспериментальных данных (отклонение составило не более 5 %) позволила применить результаты исследований для разработки технологий при прессовании пресс-изделий из алюминиевых сплавов с ПОК на металлургических предприятиях отрасли.

В настоящее время оптимальные температурно-скоростные режимы при прессовании определяются в основном опытным путем. Отсутствие методики достижения максимально возможной скорости прессования (МВСП) отрицательно сказывается на технико-экономических показателях процесса прессования. Для аналитического определения МВСП разработана методика расчета оптимальных условий процесса прессования.

На основе известной формулы И.Л. Перлина [3] для расчета усилия прессования и уравнения реологии для определения сопротивления деформации при прессовании алюминиевых сплавов, предложенного Я.М. Охрименко с сотрудниками [9], получена аналитическая зависимость ограничения по усилию прессования:

v ПР

[------------ P ------------]1/ C

К 0 К упр К т exp(- DT )

где КУПР – коэффициент усилия прессования, учитывающий влияние технологических

BC параметров на усилие прессования в формуле И.Л. Перлина РПР = KynpaS; K„ = A(ln 2) KV; K0 = 1,1 -1,2 - коэффициент запаса по усилию пресса;

ct s = Ae B ^ C exp[- DT ],

где А, В, С, D, K - реологические коэффициенты; е = ln X ; X - вытяжка; £ - скорость деформации; Т - температура деформации, °С.

Для определения аналитической зависимости по предельной температуре провели в промышленных условиях планово-факторный эксперимент, на основе результатов которого получено уравнение регрессии изменения МВСП:

vnp = 10,16 - 6,9 • 10 - 3 T3 + 0,20 V 0 -1,42 40 - 2 TK - 3,27 • 10 - 4 TV ,

где T3 TK , - температуры нагрева заготовки и контейнера; V0 - расход хладагента (воды) в систему охлаждения.

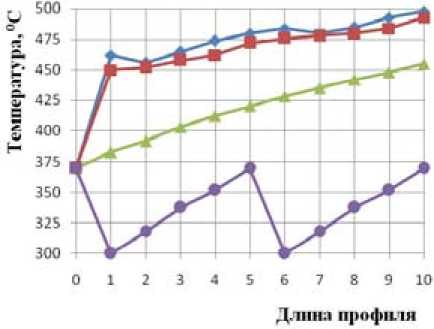

Установлено, что гиперплоскость в четырехмерном пространстве является достаточно хорошим приближением поверхности отклика, а семейство прямых для постоянных значений температуры нагрева контейнера - графической интерпретацией полученного уравнения регрессии, т.е. для рассмотренного температурного диапазона МВСП линейно зависит от температуры нагрева заготовки (рис. 2).

Рис. 2. Граничные кривые при прессовании прутка Шг36 из сплава Д16: «дефектные» кривые 1, 2 – с ПОК;

3, 4 - штатный режим; 5 – ограничение по усилию пресса 20 МН; 1, 3 – экспериментальные данные

Предложено аналитическую зависимость для предельной кривой, обусловленную разрушением пресс-изделия при достижении «критической» температуры, определять из уравнения прямой, проходящей через две точки, которые находятся из уравнений выходной температуры пресс-изделия (3) - (6), приравненной к «критической». Пусть эти точки имеют следующие координаты A ( T , v , ), B(T2, v 2), тогда получим следующую аналитическую зависимость:

_ v 2 - v , vnp = т т(T T ) + v i ■

T 2 T 1

Решая систему уравнений (5) и (8), можно определить оптимальную температуру нагрева заготовки, обеспечивающую МВСП. Результаты расчетов по данной методике для пресс-изделий из сплава Д16 представлены на рис. 2 в виде температурно-скоростной диаграммы.

Анализ полученного решения показал, что при прессовании алюминиевых сплавов в регламентируемом интервале температур нагрева заготовок МВСП ограничена предельными температурами прессования, поэтому применение ПОК является одним из способов повышения эффективности производства.

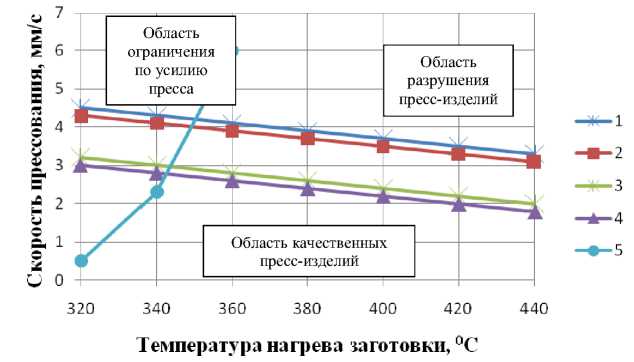

Установлено, что эффективность при использовании принудительно охлаждаемого инструмента возрастает с увеличением вытяжки λ (рис. 3) и падает с увеличением температуры – 422 –

Рис. 3. Эффективность применения ПОК при прессовании труб из сплава Д16 с разной вытяжкой λ

нагрева заготовки, что связано с повышением интенсивности тепловыделения при увеличении степени деформации и возрастании роли теплоотвода при прессовании.

На основе анализа теплового взаимодействия в системе деформируемый металл - инструмент при СПП и с помощью уравнения теплового баланса разработаны аналитические зависимости для расчета температурных условий при СПП:

TП ( t , П ) = Тхй + А Т , а (AtX a ) + А Т , в (A t 1 в ) + А Т1 9 (A t1 9 ) + А Т , м (A txм), (9) где T10 - начальная температура нагрева заготовки; t1 П = A t1 a + A t1 в + A t1 9 + A t1 М - общее время деформации; A T1a ; А Т^ ; A Т1 9 ; A T M - изменение температуры деформируемого металла во время прохождения термодинамических зон при СПП: прокатки, распрессовки, прессования и через рабочий канал матрицы соответственно;

Δ t Δ t

Fii

А T =---- [ K J q ( H , t ) dt + J q v ( t ) dt ], (10)

ci Pi V о о где Vi и FKi - объем и поверхность контакта i-й термодинамической зоны; q1 (H, t) - тепловой поток на границе контакта в деформируемый металл:

Q i( H , t)

- 3±_u_e,,_«_.. 2 q.b^t .J__,c ,, H ,. b. A tb

.[i - exp(--)], (11) a. t

= k +1' efc (V ^7 )] c , p ,( k .+.) [ П iefc (7 07 )] ( k , +1)0 57

A Т 1М

A t i М П ПР с . P i F np ( k 3 + 1)

( q T M . k 3

Z A T Mnp T b ) 4 n'A t i М

где П ПР и F ПР - периметр и площадь профиля; Δ T MПР - разность температур профиля и матрицы.

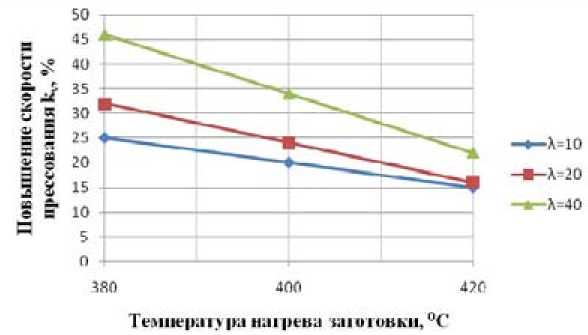

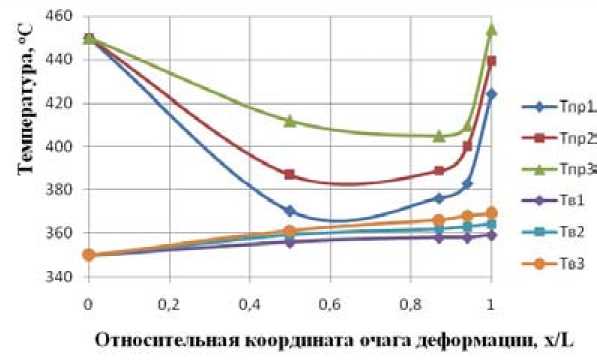

Расчет изменения температурных условий при СПП проводили с учетом изменения реологических характеристик деформируемого металла и температуры инструмента во время прессования. Результаты расчета представлены на рис. 4.

Установлено, что в зонах прокатки и распрессовки температура деформируемого металла падает за счет интенсивного теплообмена с валками. В зоне прессования происходит – 423 –

Рис. 4. Изменение температуры деформируемого металла TПРi и валков TBi (где индекс i = 1, 2, 3 соответствует различной частоте вращения валков, соответственно, 1, 2 и 4 об/мин) вдоль очага деформации (L – длина очага деформации) при начальных температурах нагрева заготовки из сплава АД31 T 10 = 450 °C и валков T 20 = 350 °C

достаточно резкое увеличение температуры и достижение ее максимальной величины на выходе из канала матрицы за счет более интенсивного выделения тепла деформации при выдавливании профиля. Во всех зонах температура валков практически линейно возрастает. При реализации процесса СПП в непрерывном режиме в начальный момент прокатки необходим подогрев валков до температуры 150^200 оС, а затем принудительное охлаждение как валков, так и матрицы.

Создание термостабильных условий протекания процесса СПП - поддержание постоянной выходной температуры изделия, матрицы и входной температуры валков является одним из главных условий реализации любого непрерывного процесса ОМД, для чего необходимо применять принудительное охлаждение как валков, так и матрицы.

Для организации принудительного охлаждения данного инструмента предложено уравнение баланса тепла:

A Qa с 2 р 2 V B A T B q ° t ° F B , (13)

где q0 и 10 - интенсивность и время принудительного охлаждения; ATB - изменение температуры валков на входе и выходе из очага деформации при СПП.

Δ t i

n

ΔTB =∑ i=1

( Ь к + h K ) J q 2 ( H , t ) dt

c, p (bK + hK + 26K,) , 2 2 K K Ki где 8Ki = 3,2^a2Ati - глубина активной зоны; hK и bK - высота и ширина калибра; q2(H, t) - тепловой поток на границе контакта в валки:

q 2 ( H , t ) =

qτ ki +1

[1 + k i erfc (- H =)] + V a 1 1

2 q Vb1 4t c i P i ( k i + 1)

г 1 - H

H= - ierfc (-/=)] +

V п ^ 1 а11

b 1 A T b

( k 1 +1) V nf

■ [1 - exp(--)]. (15) a 1 1

Полученные результаты исследований были использованы для выбора оптимальных температурно-скоростных режимов при проведении опытно-промышленных испытаний, а также при разработке и внедрении технологии изготовления прутков из алюминиевых сплавов способом совмещенной прокатки-прессования [6].

Выводы

В результате проведенных исследований разработано научно-методическое обеспечение для моделирования тепловых условий дискретного, полунепрерывного и непрерывного процессов прессования с применением принудительно охлаждаемого инструмента, которое позволило создать комплекс научно обоснованных технических и технологических решений для управления тепловыми условиями производства пресс-изделий из алюминиевых сплавов и внедрить на предприятиях отрасли с общим экономическим эффектом около 300 млн руб.

Работа выполнена в рамках реализации научно-технических исследований, разработок, инновационных программ и проектов для обеспечения конкурентных преимуществ экономики Красноярского края, проводимых Красноярским краевым фондом поддержки научной и научно-технической деятельности.