Повышение эффективности производства строительных профилей из алюминиевых сплавов на основе управления тепловыми условиями процесса прессования

Автор: Беляев Сергей Владимирович, Губанов Иван Юрьевич, Широков Павелолегович, Салатов Александрвикторович, Маслов Игорьюрьевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (32), 2010 года.

Бесплатный доступ

Приведены результаты исследования теплового взаимодействия в системе «деформируемый металл - при- нудительно охлаждаемый прессовый инструмент». Представлены аналитические зависимости для определения температурных условий с учетом изменения реологии деформируемого металла при полунепрерывном прессова- нии алюминиевых сплавов. Научно обосновано применение принудительного охлаждения прессового инструмен- та. Представлены технические решения для управления тепловыми условиями процесса прессования. Проведено сопоставление результатов расчета с экспериментальными данными.

Полунепрерывное прессование алюминиевых сплавов, тепловое взаимодействие, принуди- тельно охлаждаемый прессовый инструмент

Короткий адрес: https://sciup.org/148176371

IDR: 148176371 | УДК: 621.777:621.777:22

Текст научной статьи Повышение эффективности производства строительных профилей из алюминиевых сплавов на основе управления тепловыми условиями процесса прессования

Повышение эффективности производства не перестает бытьактуальным на всех этапах научно-технического прогресса. В металлургической промышленности данная задача решается путем совершенствования действующих и создания новых технологических процессов с целью повышения производительности труда и качества продукции.

Алюминиевые сплавы, благодаря ценным эксплуатационным и технологическим свойствам, по распространенности являются вторыми в мире после стали среди металлических конструкционных материалов. На долю пресс-изделий из алюминиевых сплавов приходится более 20 % от всего объема производства, что составляет более 5,0 млн т профилей с сортаментом более 25 тыс. типоразмеров. Пресс-изделия из алюминиевых сплавов находят широкое применение в промышленности, а главными их потребителями являются такие важные отрасли, как строительство и транспорт.

Основным способом производства профилей из алюминиевых сплавов является прямое прессование на мощных гидравлических прессах, которое отличается недостаточной эффективностью. Прессование, как правило, проводится без смазки и связано со значительными энергозатратами. Повышение скорости прессования вызывает рост выходной температуры пресс-изделия, и при достижении вполне определенных для каждого алюминиевого сплава предельных температур происходит разрушение пресс-изделия, т. е. тепловые условия прессования алюминиевых сплавов оказывают решающее влияние на эффективностьвсего производства пресс-изделий. Поэтому разработка научно обоснованных технических и технологических решений для управления тепловыми условиями процесса прессования с целью повышения эффективности производства пресс-изделий из алюминиевых сплавов, несомненно, является актуальной научно-технической проблемой [1].

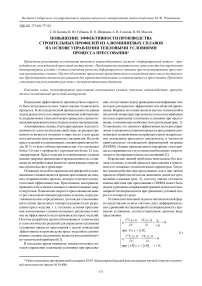

В последнее время появилосьмножество новых методов управления тепловыми условиями при прессова- нии, что поставило задачу проведения классификации этих методов для оценки их эффективности и областей применения. Впервые на основе анализа научно-технической и патентной литературы предложена схема классификации методов управления тепловыми условиями при прессовании, учитывающая особенности их реализации (рис. 1). Установлено, что одним из эффективных методов управления тепловыми условиями процесса прессования алю- миниевых сплавов является принудительное испарительное охлаждение прессового инструмента, в частности принудительно охлаждаемой форкамерной матрицы (ПОФМ). Однако промышленное внедрение этого процесса сдерживается отсутствием необходимых теоретических и экспериментальных исследований [2].

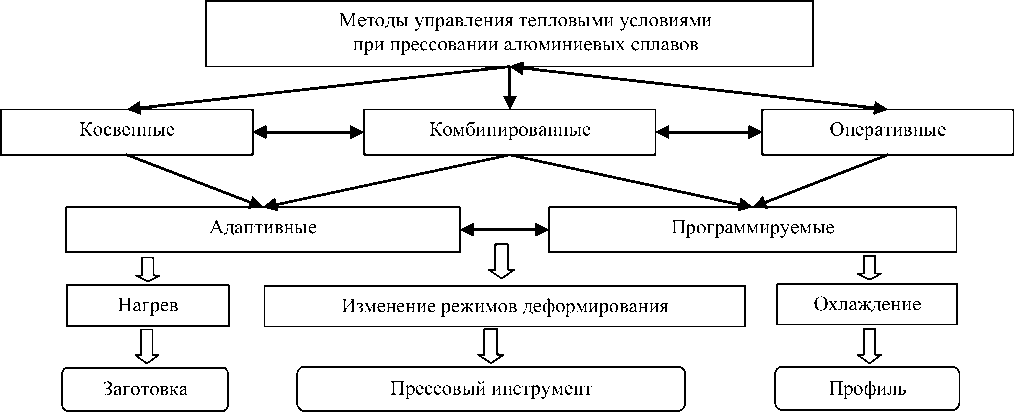

Разрешение данной проблемы невозможно без анализа тепловых условий процесса прессования в зависимости от основных технологических параметров. Тепловое взаимодействие при прессовании, каки при любом процессе обработки металлов давлением, является чрезвычайно сложным (рис. 2), поэтому анализ теплового взаимодействия при прессовании с ПОФМ может быть сведен к решению сопряженной краевой задачи нестационарной теплопроводности при граничных условиях вто- рого и четвертого рода.

Условия поставленной задачи в математической форме представлены в виде системы двух дифференциальных уравнений нестационарной теплопроводности с краевыми условиями, соответствующими данному виду прессования:

⎧ ∂ 2 Τ 1 ( x , t ) ∂ Τ 1 ( x , t ) q ν

⎪a1 2

⎪ ∂x2 ∂tc

⎪⎨при 0 ≤x<±R I ,

⎪ a ∂ 2 Τ 2 ( x , t ) -∂ Τ 2 ( x , t ) = 0

⎪⎪ 2 ∂x2

⎪⎩при I ±R≤x< I ±H, t>0, со следующими краевыми условиями: ⎧T1(x,0)=Т10;T2(x,0)=T20, ⎪⎪T1(±R,t) = T2(±R,t), ⎪λ1 ∂T1(x,t)=0приx =0, ⎨ ∂x

∂ T ( x , t ) ∂ T ( x , t )

⎪λ 1( x ,) -λ 2( x ,) = q при х =± R ⎪ 1 ∂ x 2 ∂ x τ

⎪ ∂ T ( x , t )

⎪λ 22 = q 0 при x =± H .

⎪⎩ ∂x

Так, для полунепрерывного прессования выявлены следующие термодинамические зоны: подход прессуемого металла к очагу деформации в контейнере; очаг деформации в контейнере; подход прессуемого металла к очагу деформации в ПОФМ; очаг деформации в ПОФМ; пребывание прессуемого металла в рабочем канале матрицы. Поэтому выходную температуру профиля можно вычислить по формуле

T пр ( t ) = T 10 +Δ T 1к ( t к ) +Δ T 1к.д ( t к.д ) + +Δ T 1ф ( t ф ) +Δ T 1ф.д ( t ф.д ) +Δ Т 1м ( t м ),

Для решения поставленной задачи нестационарной теплопроводности применяется аналитический метод интегральных преобразований Лапласа [3]. Этот метод имеет ряд преимуществ перед другими классическими методами благодаря стандартности методик и получению решений в виде, удобном для расчета и теоретического анализа. Температура пресс-изделия принимается равной сумме изменений температур во время прохождения деформируемым металлом характерных термодина- мических зон, отличающихся по интенсивности и характеру расположения источников тепла во время прессования.

где t 1 = t к + t к.д + t ф + t ф.д + t м – время прессования элементарного блока металла, состоящее из времени пребывания в контейнере до подхода к очагу деформации t к , времени пребывания в очаге деформации в контейнере t к.д , времени пребывания в ПОФМ до подхода к очагу деформации t ф , времени пребывания в очаге деформации в ПОФМ t ф.д и времени прохождения через рабочий поясок матрицы t м ; Δ Т 1к , Δ Т 1к.д , Δ Т 1ф , Δ Т 1ф.д , Δ Т 1м –изме-нение температуры элементарного блока металла во время прохождения вышеперечисленных характерных зон.

Изменение температуры деформируемого металла во время пребывания в каждой термодинамической

Рис. 1. Классификация методов управления тепловыми условиями при прессовании

Рис. 2. Схема теплового взаимодействия при полунепрерывном прессовании через ПОФМ: 1 – деформируемый металл; 2 – форкамерная матрица

зоне определяется на основе уравнения теплового баланса:

Δti Δti c1ρ1V1iΔT1i = Fкi ∫qτ(R,t)dt+V1i∫qV(t)dt,(4) 00

где V 1 i и F к – объем и поверхностьконтакта i- й термодинамической зоны; q τ i и qVi – плотности источников тепла на поверхности и в объеме очага деформации i- й термодинамической зоны; Δ T 1 i – изменение температуры во время прохождения ti деформируемым металлом i- й термодинамической зоны.

При помощи уравнения теплового баланса также найдено изменение температуры ПОФМ во время контакта с деформируемым металлом:

t ф0 t ф0

c 2 ρ 2 V 2ф Δ T 2ф = F н.ф ∫ q 2 ( R , t ) dt - F 0 ∫ q 0 ( H , t ) dt , (5)

где V 2ф = π( H 2 - R 2 ) L ф – объем втулки ПОФМ; L ф – длина ПОФМ; F 0 = 2 π НL ф k 0 = F н.ф k 0 – поверхностьохлаж-дения ПОФМ; k 0 – коэффициент охлаждения поверхности, равный отношению площади каналов к общей площади наружной поверхности втулки ПОФМ.

В результате решения поставленной задачи получены

– изменение температуры ПОФМ:

Δ T 2ф =

4 t ф 0 F н.ф q V ф а 1 t

c 2 ρ 2 V 2ф

- 2 i 3 erfc ( H - R )] + a 2 t ф.о

H - R

+ierfc( a2tф.о

-

k1+13V

ΔTфb2

2(k1 +1) tф.о

)] + q т.р.ф

4( k 1 + 1)

-

- ( q т.р.ф + q 0 ) i 2 erfc ( H - R ) - q 0 k 0 }, k 1 + 10 a 2 t ф.о 4

следующие аналитические зависимости для расчета теп-

ловых условий при полунепрерывном прессовании применением ПОФМ:

– для выходной температуры пресс-изделия:

14/

T(t)=T+1 { tк п.р10

c 1 ρ 1 ( k 1 + 1) D к

с

где c 1 , ρ 1 – теплоемкость и плотность п рессуе мого металла; D к – диаметр контейнера; bi =λ ici ρ i ; λ i , ai – коэффициенты аккумуляции тепла, теплопроводности

и температуропроводности материалов заготовки (индекс 1), контейнера и ПОФМ (индекс 2); k 1 = b 1/ b 2 ; Δ T 0 = T 10 - T 20 , здесь Т 10 и Т 20 – начальные температуры нагрева заготовки и контейнера; q т.р и qV –

плотность источников тепла на поверхности и в объеме прессуемого металла в различных зонах. Значения функций i 2 erfc ( x ), ierfc ( x ), erfc ( x ), erf ( x ),

∞

( inerfc ( x ) = ∫ i n - 1 erfc ( x ) dx ,

x

2 ∞ 2

erf ( x ) = e - x 2 dx ) затабули-

π

x

x(q k, — q т.р.к 1

2 Δ T 0 ⋅ b 1 ) +

+

а 1 ⋅ t к.д × к.д

π

-

π

× { -

F -t к.д к.д ⋅

( k 1 + 1) ⋅ V к.д q т.р.к.д 1

-

4 q V к.д

V к.д ×

2ΔТ ⋅b к.д 1)+qVк.д ⋅tк.д(1-

к.д + t ф ( F н.ф

-

( V ф - V ф.д

-

2 KF

ЗУ к.д

2 Δ Tb 2

.ф.д { -

V р ) ( k 1 + 1) t ф

аt а1tк.д )+ π

H - R q т.р.ф H - R

)] + [ k 1 + 4 i 2 erfc ()]

a 2 t ф k 1 + 1 a 2 t ф

2 H - R F н.ф.д ⋅ t ф.д - 4 qi 2 erfc ( )} + × 0

a 2 t ф ( V ф.д - V р )

4 qV ф

k 1 + 1

1 3 H - R

[ - 2 i erfc ()] 3 π a 2 t ф.д

-

-

2 Δ Tb 2

π

H - R

)] + a 2 t ф.д

+ qт.р.ф.д[k1+4i2erfc(H - R)] - k1 + 1 a2tф.д

- 4 qi 2 erfc ( H - R )} + qV ф t ф.д V ф.д +

0 a 2 t ф.д ( V ф.д - V P )

+ t м П ПР F п.р ( k 1 + 1)

( q т.р.м

⋅ k 1

2ΔT ⋅b м.п.р 1 )} π⋅t м

рованы и с точностью до пятого знака после запятой приведены в монографии А. В. Лыкова [3].

Точность расчетов в значительной мере зависит от правильности выбора уравнений реологии прессуемого металла. На основе анализа экспериментальных данных, полученных при определении сопротивления деформации от основных параметров деформирования в работе [4], была предложена достаточно обоснованная зависи-

мостьдля прессуемых алюминиевых сплавов в виде

σ S = А ε В ⋅ξ С ⋅ exp( - D ⋅ T п.р ), (8)

где А , B , C , D –реологические коэффициенты; ε= ln λ – степень деформации; ξ =ε/ t – скорость деформации; Т п.р – температура прессования, °С.

Изменение сопротивления деформации прессуемо-

го металла во время прессования учитывается при определении среднего сопротивления деформации σ S деформируемого металла в каждой характерной зоне [2]:

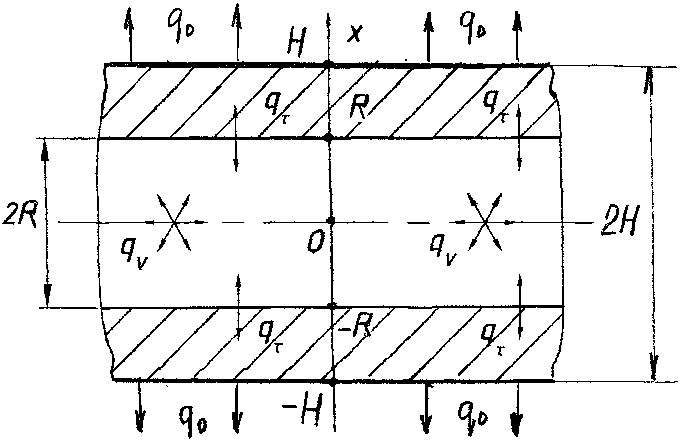

σ

где σ S , σ S – сопротивления деформации прессуемого металла в начале и конце характерной зоны.

На основе полученной математической модели разработан алгоритм расчета для определения тепловых условий полунепрерывного процесса прессования при использовании ПОФМ с учетом изменения реологии деформируемого металла, который был реализован в программе Microsoft Ecxel, что позволяет при дискретном вводе исходных данных исследоватьтепловые условия при прессовании. Практическое применение полученного решения не требует специальной подготовки инженерно-технического персонала и делает возможным анализ влияния основных параметров процесса на изменение тепловых условий при прессовании для последующей разработки оптимальной технологии производства про-

филей или для создания автоматизированной системы управления технологическим процессом (АСУТП).

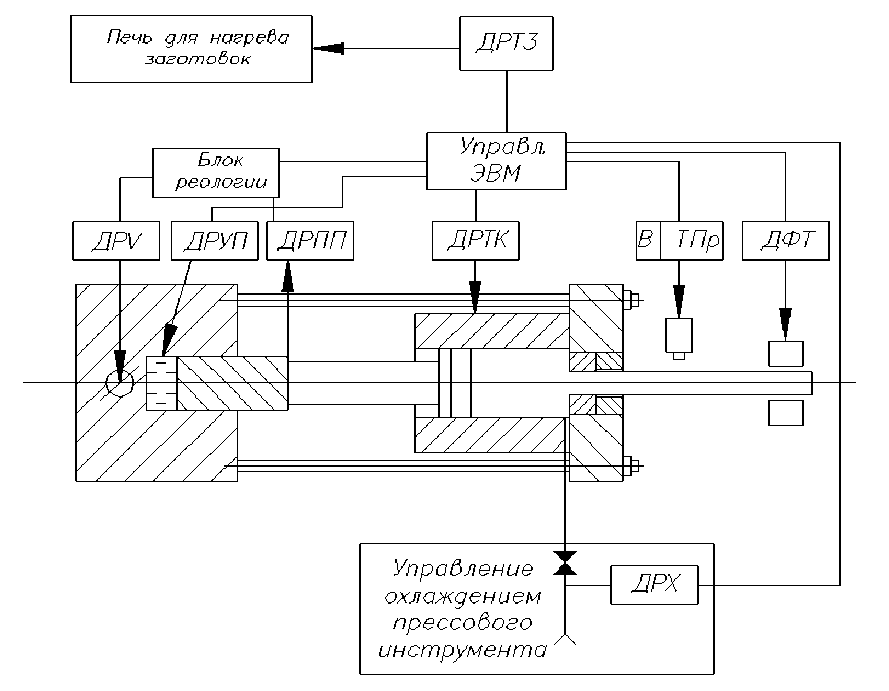

Для управления тепловыми условиями полунепрерывного прессования алюминиевых профилей на базе горизонтального гидравлического пресса усилием 25 МН была создана АСУТП [5], обеспечивающая оперативное достижение оптимальных режимов прессования за счет экспресс-анализа сопротивления деформации прессуемого металла в режиме реального времени и позволяющая управлять тепловыми условиями прессования с помощью ПОФМ [6].

Автоматизированная система управления технологическим процессом (рис. 3) включает в себя гидравлический пресс, содержащий управляющую ЭВМ, связанную с датчиками и регуляторами температур нагрева заготовки (ДРТЗ) и прессового инструмента (ДРТК), датчиком скорости прессования (ДРV), датчиком выходной температуры профиля (ДТПр), регулятором охлаждения прессового инструмента (ДРХ) и дефектоскопом для контроля за качеством профиля на выходе из канала матрицы. Управляющая ЭВМ дополнительно снабжена блоком реологии прессуемого металла, который связан с датчиками давления в главном цилиндре пресса (ДУП) и текущего положения пресс-штемпеля (ДПП).

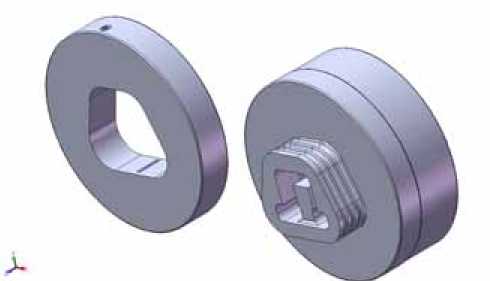

Конструкция ПОФМ в дальнейшем была усовершенствована. Новая ПОФМ имеет выступ, на котором расположено наружное кольцо, внутри выступа находится рабочая полость форкамеры, при этом наружная поверхность выступа эквидистантна внешнему контуру рабочей полости форкамеры и снабжена охлаждающими каналами (рис. 4, 5).

Результаты расчетов по приведенной выше методике были сопоставлены с экспериментальными данными при прессовании строительного профиля КП 45302-1 из сплава АД31 на горизонтальном гидравлическом прессе усилием 25 МН с применением принудительно охлаждаемой форкамерной матрицы (рис. 6).

Рис. 4. Трехмерная модельПОФМ

Прессование проводилось из контейнера диаметром 225 мм с использованием заготовки размерами 215 х 780 мм. Скоростьпрессования была близкой к предельной и составляла 10 мм/с. Выходная температура профиля на выходе из канала матрицы замерялась с помощью пирометрического сканирующего устройства. Достаточная сходимостьрасчетных и экспериментальных данных (расхождение не более 5 %) доказывает возможностьприме-нения разработанной модели для инженерных расчетов температурных условий полунепрерывного прессования.

Рис. 3. Блок-схема АСУТП [5] (обозначения см. в тексте)

Внедрение данного технического решения позволит повысить производительность процесса прессования до 20 % и увеличитьвыход годных пресс-изделий. Кроме того, установлено, что пресс-изделия, полученные с использованием ПОФМ, по структуре и свойствам аналогичны пресс-изделиям, изготовленным по штатной технологии, т. е. повышение производительности процесса прессования происходит без ухудшения качества продукции.

Таким образом, в результате проведенных исследований создана математическая модельдля определения тепловых условий полунепрерывного процесса прессования при использовании ПОФМ с учетом изменения реологии деформируемого металла; разработан научно обоснованный комплекс технических и технологических решений, обеспечивающий повышение эффективности производства пресс-изделий из алюминиевых сплавов за счет управления тепловыми условиями процесса прессования.