Повышение эффективности работы теплообменных аппаратов с внутритрубными отложениями

Автор: Татаринцев Вячеслав Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплоэнергетика

Статья в выпуске: 3 т.21, 2021 года.

Бесплатный доступ

Статья посвящена исследованию влияния накипеобразования на эффективность работы теплообменных аппаратов применительно к конденсаторам паровых турбин, пароводяным подогревателям и бойлерам котельных установок. Цель исследования состояла в получении рекомендаций по повышению эффективности конденсаторов паротурбинных установок (ПТУ), для чего изучались химико-физические свойства слоя неорганических отложений и их структуры; были получены зависимости для расчета термического сопротивления слоя отложений на поверхностях гладких и профилированных труб; проводился анализ разнообразных способов очистки поверхностей и были разработаны рекомендации по периодичности чистки конденсаторов. Описаны результаты физико-химического анализа неорганических солеотложений. Термическое сопротивление отложений определялось по толщине слоя накипи и ее коэффициенту теплопроводности. Толщина слоя измерялась на шлифах микроскопом и профилографом-профилометром. Получена зависимость, устанавливающая взаимосвязь между интенсивностью солеотложений и основными определяющими процесс факторами: скоростью воды, ее средней температурой и жесткостью, геометрией канала, продолжительностью работы; на ее основе возможно прогнозирование снижения тепловой нагрузки теплообменника в эксплуатации. Получена зависимость влияния температуры теплоносителя и пористости накипи на теплопроводность. Показано, что в профилированных трубках интенсивность солеотложений ниже, чем в гладких. С уменьшением относительной глубины и шага накатки наблюдается рост неорганических отложений. Высота выступов накатки оказывает большее влияние, чем шаг между ними. Разработаны рекомендации к расчету относительной загрязняемости гладких и винтообразно профилированных трубок. Применение профилированных трубок вместо гладких в энергетических установках является эффективным средством повышения экономичности энергооборудования. Рассмотрены различные способы очистки поверхностей. Предложена методика оптимизации и выполнено технико-экономическое обоснование периодичности чисток теплообменных аппаратов. Для различного календарного времени начала эксплуатации теплообменника получены рациональные сроки проведения чисток.

Теплообменные аппараты, профилированные трубки, накипеобразование, эффективность работы

Короткий адрес: https://sciup.org/147236639

IDR: 147236639 | УДК: 536.24:536.27 | DOI: 10.14529/power210301

Текст научной статьи Повышение эффективности работы теплообменных аппаратов с внутритрубными отложениями

На технико-экономические показатели теплоэнергетических установок оказывает влияние вспомогательное оборудование, эффективность которого в значительной степени зависит от совершенства теплообменных аппаратов [1, 2]. Одним из важнейших показателей надежной работы энергооборудования является состояние поверхности теплообмена, значительно меняющееся в процессе эксплуатации из-за накипеобразования. Изучению этого процесса посвящен ряд работ отечественных и зарубежных авторов.

В исследованиях Н.В. Телина [3] рассмотрен традиционный подход к оценке процесса образования накипи на поверхностях теплообмена, однако изучается накипеобразование только для гладких труб, не привлекая нашего внимания к современным профилированным поверхностям в отличие от [4, 5]. А.М. Зимняков, Р.В. Наумов [6] рассматривают различные способы чистки поверхно- стей, часть из которых, как указывают авторы, к сожалению, приводят к интенсификации коррозии. В статье дается глубокий анализ качественного и количественного состава накипи. Д.В. Фесак, А.А. Литвиненко [7] для уменьшения образования накипи рекомендуют увеличивать скорость движения теплоносителя, что не всегда возможно. Кроме того, они предлагают увеличивать диаметр трубок, что, несомненно, ведет к снижению коэффициента теплопередачи. В статье В.А. Галковского, М.В. Чуповой [8] констатируется тот факт, что основные теплотехнические характеристики зависят от образования накипи, например, коэффициент теплопередачи снижается при увеличении толщины слоя накипи.

А.И. Леонтьев [9] рассматривает различные интенсификаторы теплообмена: оребрение, спирально накатанные, сферические трубы, кольцевые выступы и т. д. Он утверждает, что применение генераторов вихрей эффективно в работе теплооб- менных аппаратов. Авторы под руководством Ю.М. Бродова [10] рассматривают основные характеристики, конструкции, методы расчета, анализируют режимы работы конденсаторов, подогревателей сетевой воды по совершенствованию теплообменников с витыми трубами. Ими же в работе [11] исследованы особенности течения и теплообмена масла в гладких и профилированных трубах. Полученные зависимости для расчета теплообмена позволяют установить эффективность интенсификации в профилированных трубах примерно на 7 %. В работах рассматривается влияние отдельных параметров вне их совокупности [12]. В результате рассмотрения литературных источников установлено, что определяющими параметрами, влияющими на отложение солей, являются скорость, температура и жесткость охлаждающей воды, шероховатость поверхности, геометрия канала, длительность работы аппарата. К недостаткам работ по этому вопросу следует отнести выбор целевой функции оптимизации.

Отсутствие необходимых данных о влиянии накипеобразования на работу теплообменников, о физико-механических свойствах накипи, а также зависимостей толщины отложений во времени, свойств теплоносителя и режимных факторов не дает возможности учитывать изменение эффективности теплообменников в процессе эксплуатации.

Цель исследования состоит в получении рекомендаций по повышению эффективности конденсаторов ПТУ. Для этого решались следующие задачи:

– изучение химико-физических свойств слоя неорганических отложений и их структуры;

– получение зависимостей для расчета термического сопротивления слоя отложений на поверхностях гладких и профилированных труб;

– проведение анализа разнообразных способов очистки поверхностей и разработка рекомендаций по периодичности чистки конденсаторов.

Научная новизна

Проведенное исследование отложений показало, что окись кальция составляет 40–42 %, органические вещества – около 50 %, окись магния – менее 2 %, окись железа – 6–9 %, кремний – менее 2 %. Идентичность состава отложений делает возможным сопоставление результатов исследований по образованию накипи на поверхности теплообменных аппаратов, испытанных в различных условиях.

Структура отложений представляет собой неоднородную систему, основой которой является плотный слой частиц солей размером до 15 мкм. Для наружного подслоя характерны рыхлые пористые образования со средней величиной граней 2–5 мкм. Неоднородность накипи объясняется тем, что поток жидкости легко сносит мелкие образования солевых компонентов наружного слоя, в то время как на поверхности трубки процесс кристаллизации идет более продолжительное время и отдельные частицы солей достигают значительных размеров. На рис. 1 показана структура слоя накипи в обратно-рассеянных электронах в пристенном и наружном слоях.

Существование двух слоев накипи является косвенным доказательством того, что образование отложений представляет собой сложносоставной процесс. Кристаллизация зарождается на микронеровностях поверхности металла, которые выполняют роль центров образования отложений. По мере удаления от металла процесс солеотложе-ния происходит в основном за счет оседаний взвешенных в жидкости твердых частиц на первичный слой кристаллов. Такое разделение слоев носит условный характер, так как между ними не существует четкой границы.

Термическое сопротивление отложений в значительной степени определяется их теплопроводностью. Экспериментально исследовался коэффициент теплопроводности сухой и влажной низко-

а)

Рис. 1. Структура слоя накипи в обратно-рассеянных электронах: а – пристенный слой; б – наружный слой

б)

температурной накипи. Получено, что при температурах охлаждающей воды (5–30 °С), используемой в бойлерах и конденсаторах ПТУ, коэффициент теплопроводности изменяется в пределах 1,4–1,8 Вт/м∙°С. Отложения из оборотной воды обладают неодинаковыми по величине коэффициентами теплопроводности из-за различных соотношений пористости и влажности.

Наиболее значительное влияние на термическое сопротивление слоя, а также коэффициент теплопередачи оказывает пористость слоя накипи (в опытах изменялась от 40 до 70 %). С ростом температуры потока пористость отложений увеличивается, так как усиливается конвекция частиц, которые, хаотически двигаясь, способствуют образованию рыхлой и менее прочной структуры отложений. Обобщением опытных данных получена зависимость влияния температуры теплоносителя t и пористости накипи П на теплопроводность.

Вывод. Идентифицированы определяющие процесс накипеобразования параметры и установ- лено качественное и количественное их влияние на эффективность теплообмена в конденсаторах.

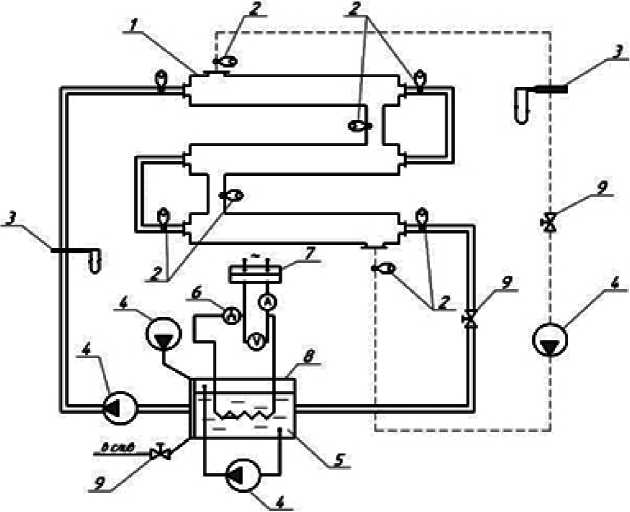

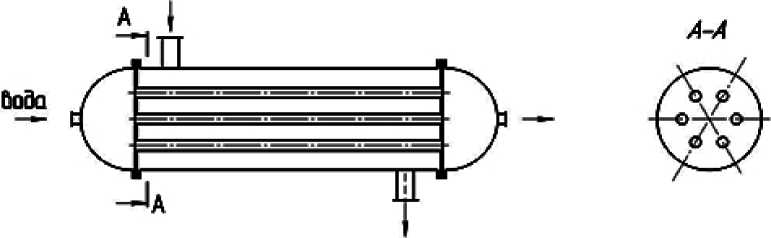

Практическая часть. Влияние на теплообмен накипеобразования на внутренней поверхности трубок изучалось на экспериментальном стенде лаборатории теплообменных аппаратов Брянского государственного технического университета (БГТУ) и на пароводяном подогревателе, установленном на ТЭЦ г. Брянска (рис. 2 и 3).

Полученные на экспериментальных установках данные анализировались в виде зависимости изменения интенсивности солеотложений от основных физических параметров процесса: скорости воды W , ее средней температуры t , жесткости G , геометрии канала d –1 и продолжительности работы установки τ. В опытах установлено, что интенсивность накипеобразования различна по длине трубок, увеличиваясь от входа к выходу, а с увеличением диаметра трубки она снижается. Стабильное увеличение количества накипи по длине трубки наблюдается при различных температурах, скоро-

Рис. 2. Принципиальная схема экспериментальной установки: 1 – экспериментальный участок; 2 – термодатчики; 3 – расходомерные устройства; 4 – насосы; 5 – водоводяной теплообменник; 6 – блок термостатирования; 7 – автотрансформатор;

8 – электронагреватели; 9 – вентили

Рис. 3. Схема пароводяного экспериментального участка

стях и солесодержаниях теплоносителя в виде зависимости интенсивности накипеобразования, которая пропорциональна геометрическому параметру d –0,25. На начальном участке трубки турбулизация потока наибольшая, и частицы солей, находящихся в потоке, обладают меньшей возможностью к сцеплению и удержанию поверхностью трубки. По мере движения поток стабилизируется и турбулентное ядро смещается к оси канала. При этом в ламинарном пограничном слое идет процесс переноса образующихся в растворе микрочастиц к стенке трубки.

На процесс отложения солей на внутренних поверхностях трубок значительное влияние оказывает скорость теплоносителя. Так, коэффициент теплоотдачи при малых скоростях воды W = 0,9 м/с снижается быстрее, чем при скоростях W = 2,5 м/с. При этом за одинаковый период эксплуатации снижение коэффициентов теплоотдачи при скоростях W = 0,9 м/с превышает аналогичную величину для W = 2,5 м/с примерно на 30 %. Физическая сторона указанного явления представляется следующей. Чем больше скорость потока, тем вероятнее, что условия для отложений менее благоприятны из-за больших касательных напряжений на границе жидкости и стенки.

Установлено, что с увеличением жесткости воды повышается интенсивность накипеобразова-ния, а с продолжительностью времени – влияние усиливается. Анализ экспериментальных данных позволяет заключить, что интенсивность накипе-образования возрастает с повышением температуры потока, что можно объяснить наиболее благоприятными условиями для роста кристаллов солей. С увеличением срока эксплуатации поверхности слой накипи также возрастает.

Аппроксимацией экспериментальных данных получена эмпирическая зависимость изменения интенсивности образования накипи от анализируемых выше параметров процесса

J gl / J v = 11,5(2 h/d )0,65( S/d )–0,3, (1) где l , d – длина и диаметр трубки, м; W – скорость охлаждающей воды, м/с; t – температура охлаждающей воды, °С; G – жесткость воды, мг-экв/л; τ – время работы теплообменника, ч; J – интенсивность накипеобразования, г/м2.

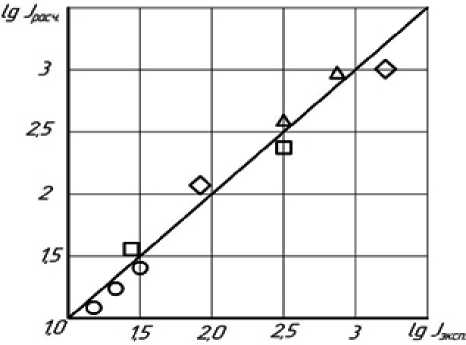

Идентификацию зависимости (1) выполняли на основе результатов натурных испытаний теплообменных аппаратов в лабораторных и промышленных условиях (см. таблицу).

Сопоставление результатов расчета интенсивности накипеобразования по зависимости (1) с опытными данными показывает удовлетворительное их совпадение (рис. 4), что позволяет исполь-

Условия испытаний теплообменных аппаратов

|

Тип теплообменника |

Место работы |

d , м |

l , м |

W , м/с |

G , мг-экв/л |

t , °С |

τ, ч |

J , г/м2 |

Обозначение |

|

Водо-водяной стенд |

БГТУ |

0,017 |

1 |

2 |

18 |

57 |

220 |

22,4 |

О |

|

Водо-водяной стенд |

БГТУ |

0,017 |

1 |

0,9 |

18 |

57 |

5 |

28,1 |

о |

|

Водо-водяной стенд |

БГТУ |

0,017 |

1 |

1,5 |

18 |

57 |

16 |

31,8 |

о |

|

Пароводяной стенд |

Брянский маш-завод (БМЗ) |

0,017 |

1 |

1,2 |

3 |

17 |

2200 |

85,8 |

□ |

|

Бойлер |

БМЗ |

0,017 |

1,5 |

0,75 |

5 |

20 |

3600 |

2102 |

о |

|

Конденсатор турбины |

ТЭЦ-1 |

0,022 |

6 |

1,9 |

2 |

10 |

7600 |

303 |

△ |

|

Конденсатор турбины |

ГРЭС |

0,028 |

8 |

1,7 |

18 |

24 |

8000 |

796 |

△ |

Рис. 4. Сопоставление результатов расчета интенсивности наки-пеобразования по формуле с опытными данными: О - экспериментальная установка БГТУ; □ - пароводяной подогреватель;

△ - конденсатор турбины; О - бойлер БМЗ

зовать предложенную зависимость для практических инженерных расчетов.

Чтобы снизить интенсивность накипеобразо-вания на стенках трубок, целесообразно турбули-зировать поток [13, 14]. Однако практически невозможно увеличить скорость охлаждающего теплоносителя в теплообменнике более чем до 3 м/с, поскольку возрастает гидродинамическое сопротивление. Использование турбулизаторов увеличивает массогабаритные показатели поверхности теплообмена. В практике же существуют такие поверхности, которые турбулизуют теплоноситель лишь в пристенной зоне. Это и оребрение внутренней поверхности, и ее олунение. Это освоенные промышленностью винтообразно профилированные трубки, теплообмен в которых зависит от геометрических параметров накатки (шаг S и глубина накатки h ). В бойлерах и конденсаторах с профилированными трубами коэффициент теплопередачи примерно на 20 % выше, чем для аналогичных режимов в гладких трубках. Однако возникает опасность повышенной интенсивности накипеоб-разования в них. Измерениями толщины слоя накипи на шлифах с помощью микроскопа Neophot и профилографа-профилометра в гладких и профилированных трубках одинакового диаметра установлено, что на гладкой трубке слой накипи больше.

В профилированных трубках впадины поверхности представляют собой укрытие для частиц накипи от сдвигающих усилий потока воды, поэтому слой отложений первоначально образуется в них. На выступах трубки от ее входа к выходу по потоку слой отложений увеличивается более чем на 20 % на трубках длиной более 8 м. Превалирующее влияние на процесс оказывает глубина накатки по сравнению с ее шагом. Изучение роста слоя выпадающих из воды солей свидетельствует, что чем больше расстояние между выступами и глубиной накатки, тем больше толщина отложений. В то же время во впадинах толщина отложений по длине практически постоянна.

Это объясняется тем, что из-за шероховатости возрастает турбулизация потока, снижающая вероятность сцепления частиц с поверхностью. Эти результаты подтверждены длительными по времени теплогидродинамическими испытаниями гладких и профилированных трубок.

Интенсивность накипеобразования на профилированных трубках аппроксимируется по полученным данным зависимостью

J gl / J v = 11,5( 2h/d )0,65( S/d ) –0,3. (2)

Формула (2) справедлива для трубок, у которых 0,03 < 2h/d < 0,12 и 0,12 < s/d <4. Таким образом, применение профилированных винтовой накаткой трубок в современных теплообменных аппаратах ведет к снижению накипеобразования на стенках трубок и повышению экономичности работы энергооборудования и в конденсаторах, и в бойлерных установках.

Практическая часть

Были рассмотрены разнообразные способы очистки поверхностей теплообменников. Методы постоянной чистки объединяют физические (ультразвуковой [15], электростатический, электромагнитный [16, 17]) и механический (очистка литыми шариками [18], гидропневматические [19, 20]). Эти способы являются экономичными, простыми в эксплуатации, не требующими дополнительного обслуживающего персонала; они не загрязняют окружающей среды. В общем случае достаточно сложно отдать предпочтение какому-либо способу чистки в связи с необходимостью учитывать условия работы конденсаторов на конкретной станции, поскольку все способы прямо или косвенно влияют на работу теплообменного оборудования.

Нами предложен метод прогнозирования за-грязняемости конденсаторов паротурбинных установок. В его основу положены дифференциальные уравнения теплопроводности с учетом термического сопротивления накипи. В конце межремонтного периода работы (6000 ч) из-за отложения солей в трубках недогрев воды увеличивается на 1–2 °С. Вследствие этого возрастает давление в конденсаторе на 0,3–0,6 %, что необходимо учитывать при переменных режимах работы.

На основе эксплуатационных данных выявлено изменение недогрева воды, вакуума и мощности в конденсаторе турбины. Показана необходимость выбора времени проведения чисток вспомогательного оборудования, которое приводит к повышению затрат и снижению надежности турбоустановок.

Необходимо на практике правильно определять наиболее целесообразную периодичность безостановочной работы теплообменных аппаратов. В качестве целевой функции выбиралась стоимостная функция суммарных потерь от недовыработки электроэнергии из-за солеотложений в трубках, от недовыработки электроэнергии в периоды чистки, а также от затрат на их проведение. В конечной цели требовалось найти такое сочетание количества читок и их периодичности для заданного времени пуска блока, чтобы выполнялось условие минимизации суммарных потерь. Выбирались самые тяжелые условия работы энергооборудования юга страны, где жесткость охлаждающей воды составляет G = 18 мг-экв/л, а летняя температура ее достигает на входе t = 26 °С и держится на этом уровне более двух месяцев. Например, при пуске конденсатора с января оптимальный срок первой чистки наступает через 3000 ч работы, далее конденсатор следует чистить через 2160 ч и через 3600 ч. Если же этот конденсатор ввести в эксплуатацию в начале мая, то периодичность непрерывной работы τ составит 1760 ч, 4000 ч, 3000 ч. Потери для остальных сочетаний периодичности работы между чистками превышают оптимальные.

Для аналогичных данных конденсаторов, работающих в северных регионах страны, охлаждаемых водой малой минерализации ( G = 2 мг-экв/л) и пониженной начальной температуры, установлено, что поверхности теплообмена целесообразно чистить реже. Например, если начало работы блока приходится на май, то τ1 = 3600 ч, τ2 = 5160 ч. Это объясняется меньшей интенсивностью роста отложений и лучшими условиями по поддержанию вакуума.

Анализом экспериментальных данных показано, что за счет увеличения обслуживающим персоналом станции сроков межремонтных периодов потери превышают по данной методике на 15–30 % для южных районов страны и на 5–10 % для северных районов.

В результате проведенных расчетов по изложенному выше методу получены значения коэффициентов чистоты поверхности, используемые для определения коэффициентов теплопередачи конденсаторов. При проектировании оптимизация периодичности работы и чистки позволяет уменьшить поверхность теплообмена в среднем на 5–6 %.

Практическая ценность заключается в том, что полученные эмпирические зависимости для расчета интенсивности солеотложений в трубах могут быть использованы при проектировании теплообменных аппаратов энергоустановок. Выбор оптимального срока чистки конденсаторов дает возможность обоснованно определять период безостановочной работы энергетического оборудования и тем самым позволяет повысить эффективность эксплуатации ПТУ.

Выводы

Экспериментально определены коэффициенты теплопроводности отложений в трубках теплообменных аппаратов. Так, для конденсаторов паротурбинных установок значения величины коэф- фициентов теплопроводности низкотемпературной накипи изменяется в пределах 1,4–1,8 Вт/м∙°С. Получена зависимость по влиянию на термическое сопротивление слоя накипи ее пористости и температуры воды.

Получена зависимость, устанавливающая взаимосвязь между интенсивностью солеотложе-ний и основными определяющими процесс факторами: скоростью воды, ее средней температурой и жесткостью, геометрией канала, продолжительностью работы; на ее основе возможно прогнозирование снижения тепловой нагрузки теплообменника в эксплуатации.

Показано, что в профилированных трубках интенсивность солеотложений ниже, чем в гладких. С уменьшением относительной глубины и шага накатки наблюдается рост неорганических отложений. Высота выступов накатки оказывает большее влияние, чем шаг между ними. Разработаны рекомендации к расчету относительной за-грязняемости гладких и винтообразно профилированных трубок. Применение профилированных трубок вместо гладких в энергетических установках является эффективным средством повышения экономичности энергооборудования.

Установлено, что резкое изменение температуры воды на входе в конденсатор с внутритруб-ными неорганическими отложениями приводит в тяжелых условиях эксплуатации к недогреву воды до 30 % и падению вакуума до 0,6 % по сравнению с чистым конденсатором.

Предложена методика оптимизации и выполнено технико-экономическое обоснование периодичности чисток теплообменных аппаратов. Для различного календарного времени начала эксплуатации теплообменника получены рациональные сроки проведения чисток. Оптимизация режимов при проектировании позволяет снизить металлоемкость в пределах 5–6 %.

Список литературы Повышение эффективности работы теплообменных аппаратов с внутритрубными отложениями

- Лаптев, А.Г. Методы интенсификации и моделирования тепломассообменных процессов: учеб.-справ. пос. /А.Г. Лаптев, Н.А. Николаев, М.М. Башаров. -М.: Теплотехник. - 2011. - 335 с.

- Лаптева, Е.А. Математические модели и расчет теплообменных характеристик аппаратов / Е.А. Лаптева, Т.М. Фарахов; под. ред. А.Г. Лаптева. - Казань: Отечество, 2013. - 182 с.

- Телин, Н.В. Кинетика накипеобразования на поверхности теплообмена / Н.В. Телин // Вестник Череповецкого государственного университета. - 2015. - № 8. - С. 35-37.

- Готовский, В.А. Повышение эффективности теплообменных аппаратов при применении олуненных теплообменных труб / В.А. Готовский, К.В. Пермяков, Г.А. Курмелев // Новости теплоснабжения. - 2012. -№ 08 (144). - С. 19-27.

- Глухарев, А.С. Повышение эффективности теплообменных аппаратов за счет оребрения внутри-трубного пространства /А.С. Глухарев //Молодежный научно-технический вестникМГТУ. - 2017. - № 1. -Эл No. ФС77-51038.

- Зимняков, А.М. Анализ химических отложений теплового оборудования и способы их очистки / А.М. Зимняков, Р.В. Наумов // Известия Пензенского государственного педагогического университета имени В.Г. Белинского. Естественные науки. - 2010. - № 17. - С. 104-108.

- Фесак, Д.В. Проблема засорения трубопроводов теплообменника и методы её решения / Д.В. Фе-сак, А.А. Литвиненко // Современные научные исследования и инновации. - 2012. - № 4. -https://web.snauka.ru/issues/2012/04/11077 (дата обращения: 21.05.2021).

- Галковский, В.А. Анализ снижения коэффициента теплопередачи теплообменных аппаратов вследствие загрязнения поверхности / В.А. Галковский, М.В. Чупова // Интернет-журнал «Науковедение». -2017. - Т. 9, № 2. - http://naukovedenie.ru/PDF/41TVN217.pdf.

- Леонтьев, А.И. Анализ эффективности пристенных закручивателей потока (обзор) / А.И. Леонтьев, B.В. Олимпиев // Теплоэнергетика. - 2013. - № 1. - С. 68-78.

- Бродов, Ю.М. Исследование ряда методов интенсификации теплообмена в энергетических тепло-обменных аппаратах /Ю.М. Бродов, А.Ю. Рябчиков, К.Э. Аронсон // Труды РНКТ-3. Т. 6. Интенсификация теплообмена. - М.: МЭИ, 2002. - С. 49.

- Повышение эффективности теплообменных аппаратов паротурбинных установок за счет применения профильных витых трубок / Ю.М. Бродов, К.Э. Аронсон, А.Ю. Рябчиков и др. // Проблемы энергетики. - 2016. - № 7-8. - С. 3-13.

- Давидзон, М.И. Образование накипи внутри трубок теплообменных устройств в условиях постоянной температуры стенки /М.И. Давидзон // Теплоэнергетика. - М.: МЭИ, 2007. - № 9. - С. 61-64.

- Повышение эффективности работы теплообменников компрессоров и технологического оборудования / С.В. Корнеев, А.М. Дёмин, М.А. Дёмин и др. //Вестник СибАДИ. - 2012. - № 3. - С. 18-21.

- Шелепов, И.Г. Оптимизация режимов эксплуатации конденсаторов паровых турбин с учетом характеристик отложений в трубных пучках / И.Г. Шелепов, М.А. Сафронюк // Энергетические и теплотехнические процессы и оборудование. - 2006. - № 5. - С. 88-95.

- Исследование эффективности ультразвукового метода снижения скорости образования накипи в паяных пластинчатых теплообменниках / Г.М. Волк, В.З. Галутин, В.П. Мелихова и др. // Энергосбережение. - 2003. - № 2. - С. 14-18.

- Кошоридзе, С.И. Физическая модель снижения накипеобразования при магнитной обработке воды в теплоэнергетических устройствах / С.И. Кошоридзе, Ю.К. Левин // Теплоэнергетика. - 2009. - № 4. - C. 66-68.

- Кошоридзе, С.И. Механизм снижения накипи при магнитной обработке водного потока / С.И. Кошоридзе, Ю.К. Левин // Фундаментальные исследования. - 2014. - № 9. - С. 33-39.

- Тумановский, А.Г. Эффективность использования системы шариковой очистки конденсатора паровой турбины / А.Г. Тумановский, Ю.Г. Иванов, Н.В. Болдырев // Новости теплоснабжения. - 2011. -№ 7. - С. 29-32.

- Миндрин, В.Н. Гидропневматический способ очистки трубок конденсаторов паровых турбин / В.Н. Миндрин, Г.В. Пачурин, Н.А. Кузьмин // Международный журнал прикладных и фундаментальных исследований. - 2015. - № 6, ч. 1 - С. 42-47.

- Патент РФ № 2366881. Гидродинамический способ очистки трубчатых теплообменников систем охлаждения энергетических установок / В.Т. Данковец, В.А. Николаев, А.М. Сидорук; заявитель и патентообладатель Омский государственный университет путей сообщения; заявл. 10.12.2007; опубл. 10.09.2009.