Повышение эффективности шлифования ёлочных замковых соединений лопаток турбокомпрессоров

Автор: Скрябин Владимир Александрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 1, 2015 года.

Бесплатный доступ

В статье рассматриваются вопросы повышения шлифования ёлочных замковых соединений лопаток турбокомпрессоров. Приводятся результаты теоретических и экспериментальных исследований эффективности мощности шлифования профиля лопаток турбокомпрессора дизеля. Отмечается, что при шлифовании ЕЗС с непрерывной правкой кругов алмазными роликами при встречном направлении вращения кругов и роликов шероховатость обработанной поверхности и волнистость снижаются, а производительность труда и стойкость инструмента возрастают по сравнению с попутным направлением вращения кругов и роликов. Результаты работы, отраженные в статье, внедрены в виде технологии финишной абразивной обработки и программного обеспечения в ОАО «Пензадизельмаш» и ОАО «СКБТ» (г. Пенза), применение которых позволило повысить показатели качества рабочих поверхностей деталей.

Технология обработки, теоретические и экспериментальные исследования, непрерывная правка, алмазные ролики, параметры шероховатости и волнистости, эффективность мощности процесса шлифования, ёлочное замковое соединение лопаток турбокомпрессора

Короткий адрес: https://sciup.org/14720145

IDR: 14720145 | УДК: 621.515 | DOI: 10.15507/VMU.025.201501.071

Текст научной статьи Повышение эффективности шлифования ёлочных замковых соединений лопаток турбокомпрессоров

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

повышением качества при одновременном снижении ее себестоимости.

Специфика современных задач производства определяется еще и тем, что требуется сокращение сроков обновления производственной номенклатуры деталей, увеличение ее сложности, повышение стабильности основных параметров машин и их надежности. Все это является актуальным при производстве дизельных двигателей, увеличение мощности которых связано с изготовлением качественных высоконапорных турбокомпрессоров (ТК).

Одним из главных конструктивных элементов, определяющих ресурс и надежность работы ТК, является ёлочное хвостовое соединение с торцовым соединением лопатки ТК с диском. Турбинные лопатки изготавливаются из труднообрабатываемых литейных сплавов на никелевой основе с высокими прочностными характеристиками (жаропрочностью и износостойкостью), что значительно увеличивает трудоемкость их изготовления при использовании традиционных методов механической обработки и не обеспечивает в должной мере показатели качества.

Эти методы характеризуются низкой степенью автоматизации производства, малой стойкостью лезвийного инструмента и его высокой стоимостью и не позволяют повысить производительность обработки путем интенсификации режимов резания, что может привести к снижению качественных характеристик деталей.

В современном машиностроительном производстве благодаря созданию шлифовальных станков повышенной жесткости и производительности для повышения точности и надежности изделий разрабатываются и успешно осваиваются новые способы шлифования. Наиболее перспективным является метод глубинного шлифования труднообрабатываемых материалов, позволяющий повысить эффективность механической обработки деталей типа лопаток ТК, в том числе за счет использования специальных плоскошлифовальных станков с ЧПУ.

Для глубинного шлифования сложнопрофильных деталей из труднообрабатываемых материалов необходимо соответствующее оборудование, которое должно быть виброустойчивым, иметь повышенную мощность главного привода, высокую статическую и динамическую жесткость. Данным критериям отвечает оборудование, выпускаемое фирмой ABA-Werk , – плоскошлифовальные двухшпиндельные станки на базе модели FUV-1060N с ЧПУ, а также станки Липецкого станкостроительного завода – плоскошлифовальные двухшпиндельные модели ЛШ-233М с системой ЧПУ Sinumeric 840D .

Применение такого оборудования при обработке ёлочного профиля хвостовика лопаток ТК обеспечивает за- данную производительность процесса обработки, величину параметра шеро-

ховатости Ra = 0,8–1,25 мкм, при этом отсутствуют фазово-структурные изме- нения в поверхностном слое металла [1], а геометрическая точность размеров соответствует шестому квалитету.

Конечным результатом процесса глубинного шлифования ёлочного профиля хвостовика лопаток является его эффективность, которая достигается за счет правильного выбора характеристик круга, режимов шлифования, метода и режимов правки круга, построения циклов шлифования и соблюдения условий шлифования сложнопрофильных поверхностей деталей.

Одним из проблемных вопросов финишной обработки деталей является обработка турбинных лопаток. Лопатка ТК дизеля является наиболее нагруженной деталью, работающей в тяжелых условиях, что определяет длительность службы ТК, т. е. его ресурс. Хвостовик лопатки кроме растяжения и изгиба от центробежных сил, изгиба и кручения от газового потока испытывает также термические напряжения, быстрый нагрев в момент запуска и быстрое охлаждение при остановке двигателя.

Статические напряжения во время работы лопатки в ТК достигают величи- ны порядка 150–200 МПа. Хвостовик лопатки работает при температурах, изменяющихся в диапазонах 450–600 ºС. Перепад температуры от хвостовика к концу пера лопатки составляет 150–200 ºС. Вибрационные напряжения обычно составляют 40–60 МПа.

Конструкции хвостовых соединений весьма разнообразны и применяются исходя из условий обеспечения необходимой прочности, с учетом технологии их изготовления. В транспортном машиностроении при производстве ТК широкое применение получили ёлочные замковые соединения (ЕЗС) с торцовым соединением. Применение ЕЗС с малым числом зубьев и с достаточно большими радиусами скруглений позволяет более равномерно распределять нагрузку по зубьям и сводить к минимуму концентрацию напряжений.

ЕЗС в зависимости от формы профиля корневого сечения лопатки могут выполняться прямыми, когда ось хвостовика перпендикулярна плоскости диска, и косыми, когда ось хвостовика составляет определенный угол, не равный 90º с плоскостью диска и по дуге окружности.

Вид хвостовика лопатки определяет величину выступания кромок корневого сечения, так как их свисание затрудняет соединение лопаток с диском и снижает усталостную прочность корневой части лопатки. Конструкция ЕЗС должна допускать качание лопатки в диапазоне 0,5– 0,8 мм после ее соединения с пазом диска. Лопатки крепятся в пазе диска с помощью клина-замка, который фиксирует их от смещения в осевом направлении.

Основным недостатком ЕЗС является большая зависимость его работоспособности от правильности соблюдения геометрических параметров и качественных показателей при его изготовлении. Таким образом, надежность лопатки ТК при эксплуатации зависит не только от конструктивной прочности (сопротивление циклическим и длительным статическим разрушающим нагрузкам), но и от технологии ее изго- товления, которая оказывает непосредственное влияние на качество поверхностного слоя. Наличие в поверхностном слое ЕЗС остаточных напряжений, наклепа, искажений и фрагментации зерен вызывает активизацию процессов окисления, выгорание легирующих элементов и рекристаллизацию. Все это приводит к снижению жаропрочных свойств, сопротивлению усталости и как следствие – к преждевременному разрушению лопаток.

В настоящее время на предприятиях тяжелого и транспортного машиностроения, занимающихся выпуском ТК для дизелей различного назначения (ОАО «Пензадизельмаш», ОАО «СКБТ», ОАО «Коломенский машиностроительный завод», ОАО «Брянский машиностроительный завод» и др.), используются различные методы изготовления ЕЗС лопаток ТК: фрезерование, протягивание, глубинное шлифование.

Одним из наиболее перспективных является метод глубинного шлифования с непрерывной правкой за два рабочих хода на специальных шлифовальных станках с ЧПУ – одношпиндельном ЛШ183М и двухшпиндельном ЛШ233М. В качестве режущего инструмента используются высокопористые круги 3П 500 × 25 × 203 25А 10П ВМ212К5 ПГ класса точности А, 1кл. 35 м/с. Обработка деталей производится с технологическими режимами: υ = 30 м/с; υ = 200 мм/мин; с СОТС АКВОЛк – 10 М. д

В качестве правящего инструмента применяются алмазные правящие ролики (АР) АС65Т, АС82Т, АС-132 зернистостью 10. Материал лопаток ТК – труднообрабатываемый жаропрочный литейный сплав АНВ300 и жаропрочная сталь 31X19Н9, а также сплав на никелевой основе XН70ВМТЮ (ЭИ-617).

При обработке ЕЗС лопаток ТК методом глубинного шлифования основными недостатками являются износ и засаливание абразивных кругов, что приводит к теплонапряженности процесса обработки и как следствие – к низкой производительности. Одним из методов

Серия « Естественные и технические науки »

устранения этих недостатков является непрерывная правка абразивных кругов АР, а также свойства и количество подводимой смазочно-охлаждающей жидкости (СОТС). Использование непрерывной правки АР как на черновом, так и на чистовом переходах сопряжено с возникновением дополнительных вибраций в технологической системе.

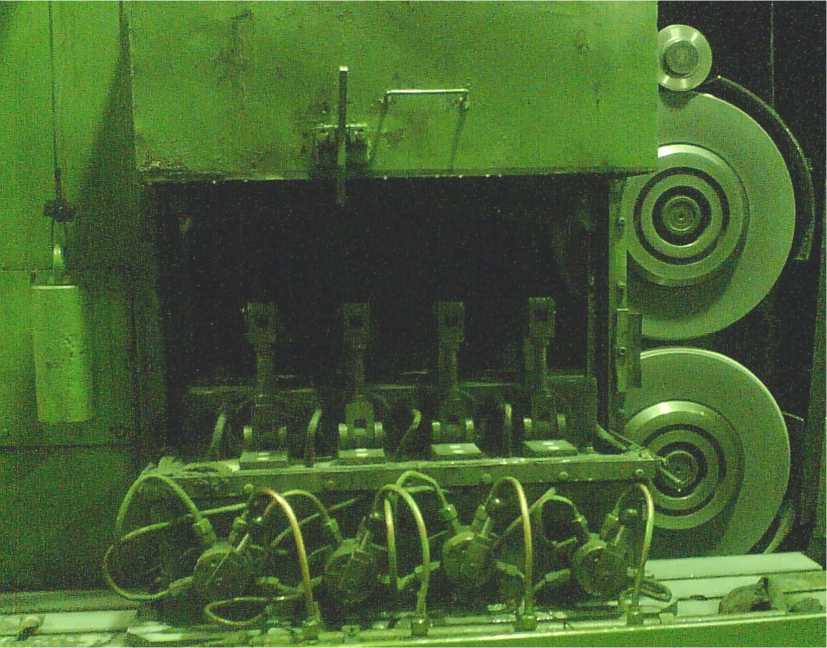

Результаты исследований показывают, что при шлифовании ЕЗС с непрерывной правкой кругов АР при встречном направлении вращения кругов и роликов шероховатость обработанной поверхности и волнистость снижаются, а производительность труда и стойкость инструмента возрастают по сравнению с попутным направлением вращения кругов и роликов.

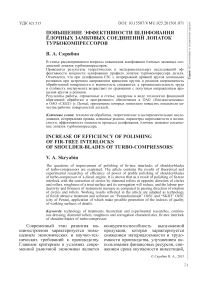

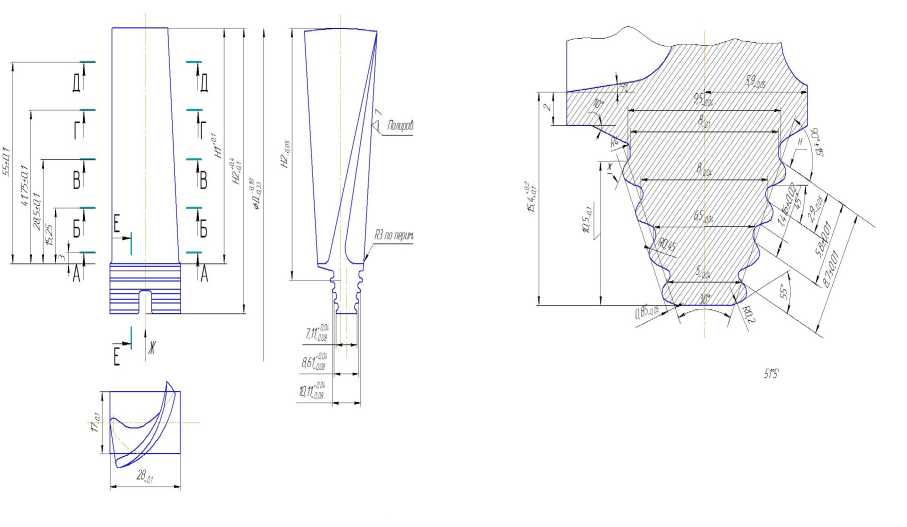

Обработка профиля ЕЗС лопатки (рис. 1) производилась на специальном плоскошлифовальном станке модели ЛШ233М (рис. 2) при встречном и попутном направлениях вращения абразивного круга и АР (рис. 3). Скорости вращения абразивного круга υкр и АР υрол при шлифовании принимались постоянными для обеспечения равномерного износа шлифовального круга.

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

Р и с. 1. Чертеж профиля ЕЗС турбинной лопатки

Режимы шлифования и правки при попутном вращении правящего АР принимались следующие:

-

1. Черновой переход:

припуск на обработку, мм – Z = 1,4–1,8;

скорость круга, м/с – υкр = 25;

скорость подачи стола станка

-

с деталью, мм/мин – υд = 80;

-

2.Чистовой переход:

подача ролика на круг, мм на 10 оборотов шлифованного круга – 0,006.

припуск на обработку, мм – Z = 0,1–0,16;

скорость круга, м/с – υкр = 26–28;

скорость подачи стола станка с деталью, мм/мин – υд = 200–400;

подача ролика на круг, мм на 10 оборотов шлифованного круга – 0,004.

При встречном вращении ролика и круга:

-

1. Черновой переход:

-

2. Чистовой переход:

припуск на обработку, мм – Z = 1,5–2,0;

скорость круга, м/с – υкр = 27;

скорость подачи стола станка с деталью, мм/мин – υд = 100;

подача ролика на круг, мм на 10 оборотов шлифованного круга – 0,004.

припуск на обработку, мм – Z = 0,05–0,1; скорость круга, м/с – υкр = 27–30;

скорость подачи стола станка с деталью, мм/мин – υд = 300–500;

подача ролика на круг, мм на 10 оборотов шлифованного круга – 0,002.

Измерение амплитуды и частоты колебаний, влияющих на виброустойчивость технологической системы, осуществлялось с помощью фотоэлектрической линейки станка на верхней и нижней шпиндельных бабках, шпинделях механизма непрерывной правки станка, усилителя колебаний М60Т, регулятора ПИ19 и осциллографа Н-117/1,5.

Силы резания Рz и РY измерялись с помощью динамометра УДМ100, усилителя 8АН4 и осциллографа Н-117/1,5. Параметры шероховатости и волнистости измерялись на профилометре АБРИС-ПМ7. Для повышения производительности и качества процесса глу- бинного шлифования ЕЗС лопаток ТК большое значение имеет определение тангенциальной составляющей силы резания.

Анализ результатов исследований [1] показал, что в зависимости от числа ступеней ЕЗС (4, 5, 6), припуска на обработку при непрерывной правке АР обеспечивается высокая режущая способность абразивного круга, при этом амплитуда колебаний возрастает при попутной правке из-за колебания соотношения скоростей круга и роликов в пределах 0,8–0,9. Экспериментальные исследования показали, что шероховатость ( R a) и волнистость ( Wz ), шаг волнистости ( S m волн ) поверхности при попутном направ. ле.нии вращения кругов и роликов будут выше, чем при встречном направлении вращения шлифовальных кругов и роликов. При этом составляющие сил резания Р z и Р Y и их рассеивание увеличиваются.

Серия « Естественные и технические науки »

Р и с. 2. Вид рабочей зоны станка ЛШ233М

А

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

В

Р и с. 3. Схема обработки лопаток при встречном и попутном вращении кругов и АР

Для определения тангенциальной составляющей P z силы резания воспользуемся эмпирической зависимостью [Там же]:

P z = C P x tx P x S j x n Z Pz (cos g ) X Pz x L (1)

где CP – коэффициент, учитывающий обрабатываемый материал и условия его обработки; t – глубина резания, мм; Spr – продольная подача, мм/об; n – скорость резания, м/с; L – длина обрабатываемой детали, м; g – угол, определяющий форму профиля.

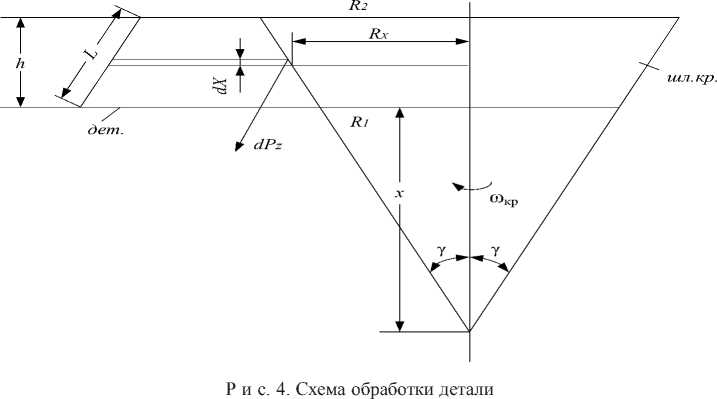

Для определения этой силы (рис. 4) выделим бесконечно малый элемент обрабатываемой детали высотой dx , координата которого X крит . При его шлифовании будет возникать элементарная сила:

dPz = C P x tx P x S Y x n Z z (cos g ) X z x dL (2)

Серия « Естественные и технические науки »

Скорость резания обрабатываемого элемента будет равна v = w,1] xR =w,,, xXxtgA, shl.kr. x shl.kr. gg, где wshl.kr. – угловая скорость шлифовального круга, рад/с.

Поскольку dL = dX / cos γ, то выражению (1) можно придать следующий вид:

dP = CP x tx P x S Y x z z pr.

dx cos g

= A x X4 dx ,

Интегрируя полученное выражение, определяем результирующую касательную силу Pz :

R 2

P z = A J XZp- dx = A x

R 1

XZp P + 1

Z P z +1

R 1

Учитывая, что для труднообрабатываемых материалов турбинных лопаток [1–2] коэффициенты

CP = 98x10 3 ; Xp = 0,6; Yp = 0,65;

Pz Pz Pz

Zp =—0,5, получаем следующее:

где

A = C P x tx P

cos g

Pz = 2x A x[V x 1 R 2 = 2x A x( JR - Jr. ). L J R 1 V V

С учетом габаритов обрабатываемой детали и шлифовального круга получаем:

P z = 2х A х (^0,25 х tg 25°

- V0,245 х tg 25°) = 6,9 х 10 —3 A.

На черновом переходе шлифование осуществляется при следующих режимах: угловая скорость вращения шлифовального круга w shl kr = 101 rad/c^ ;

глубина шлифования t =2 мм;

продольная подача Spr . = 0,104

mm ob .

В этом случае

A = 98x10 3 х 2 0,6 х 0,104 0,65 х

х(101- tg 25°) Z z х

0,51

х(--,----) = 5 477.

cos25°

Следовательно,

P z = 6,9х10 - 3 х5475 = 38 H .

На чистовом переходе:

W shikr . = 121,2 radC ;

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

t = 0,1 mm ;

S = 0,207 MMOb .

A = 98х103 х 0,1 0,6 х 0,207 0,65 х

х(121,2 х tg 25°) 0 5 х —1— = 1290;

cos25°

P z = 6,9 х10 - 3 х1290 = 8,9 H .

Определение тангенциальной составляющей силы резания необходимо для определения эффективной мощности процесса глубинного шлифования, оценки производительности и качества обработки вышеуказанных деталей и сум- марных затрат. Одним из важнейших выходных параметров процесса правки при глубинном шлифовании лопатки является его мощность, которая определяется в зависимости от силы резания при непрерывной правке абразивных кругов АР.

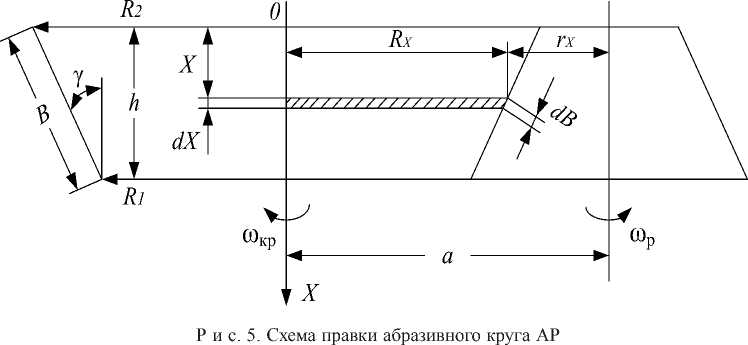

Для определения силы резания, возникающей при правке абразивного круга АР, выделим бесконечно малый элемент высотой dX с координатой X (рис. 5). Элементарную силу резания можно определить с помощью эмпирической зависимости [2]:

4,5 х 10-7 х E2-05 х Vp-0-65 х hf х Dr dPz =----------------------------dp-dВ, (4)

( V - + 1)хп

Vp где E – модуль упругости абразивного круга, МПа; Vp – скорость ролика, м/с; Vkr – скорость круга, м/с; hf – фактическая глубина резания, мм; Dkr. – диаметр круга, мм; dp– диаметр ролика, мм; dB – ширина ролика, мм; n– множитель, показывающий, во сколько раз глубина резания больше поперечной подачи.

Из рис. 5 видно, что

Rx = R 2 - X х tg g , rx = a - R 2 + X х tg g, где a – межосевое расстояние ролика и шлифовального круга. В этом случае скорости ролика и круга будут равны:

n kr . = w kr . х R x = w kr .( R 2 - X х tg A ), (5)

n p = w p х r x = w p ( a - R 2 + X х tg A ) , (6)

dB =

dX

cos g

С учетом этих зависимостей сила резания будет определяться из следующих соотношений:

4,5x10 -7 x E 2,05 h ,

P z =/------------

4 R - X x tgg-0,65

x h fx — ',. ,—x[ w p ( a - R 2 + X x tg g )]

J a - R 2 + X x tg g 1J wkr.(R 2- X x tg g)+ 1

x n

w p ( a - R 2 + X x tg g )

R 2 - X x g g a - R 2 + X x tg g

dX 4,5x10-7 xE2,05 xh, x----=---------------x cos g n xcos g

x w p(a

R 2 + X x tg g ) x

-0,65

[ w p ( a - R 2 + X x tg g ) ]

w kr .( R 2 - X x tg g ) + w p( a - R 2 + X x tg g )

4,5x10 - 7 x E 2,05 x

n x cos g о w 68

w p hj. ( R 2 - X x tg g ) x [ w p (

-0,65

a - R 2 + X x tg g ) ] ---------------------x dX .

x R 2 + w 8 ( a - R 2) + ( w 8 - w 68 . ) x X x tg g

Однако этот интеграл не имеет точного аналитического решения. В связи с этим упростим подинтегральное выражение, приняв скорость ролика постоянной, что при малой высоте шлифованного круга приведет к незначительным погрешностям. Учитывая это, вышеуказанное выражение можно представить в следующем виде:

p = A h R 2 - X x tgg x dX , (8)

z 0 b + CX

4,5 x10-7 x E2,05 x w6 x n -0,65 где A =--------------------------;

n x cos g

b = wkr. x R2 + wp (a - R2);

C = ( w p - w kr .) x tg g .

Интегрируя последнее соотношение, получаем:

P = A х R 2 h d ( b + CX ) z = C 'I b + CX

х [ b + CX — b х ln( b + CX ) ] 0 =

. h XdX A х R h A х tg g

— A х tg g =[ln( b + CX )] o — к1 х 0 b + CX C C

A х R b + C х h A х tg g b

----2 х In—--- (CMC х h + b х In-------

C b C 2 b + C х h

—

(9) ).

Для осуществления режимов обработки будем иметь:

4,5 х 10 7 х E 2,05 х w p х h f х n p0,65

n•cos g

4,5 х 10 7 х (52 х 10 3 )205 х 524 х 0,08 х 28,9 х 10 0 65 10хcos25

= 1085.

b — w kr х R 2 + w p ( a — R 2) —

= 101 х 250 + 524 х (305 — 250) — 54 079;

Nshl_ —

8,9х 28,9

102 х 60

0,04kBm;

Npr

C = ( w p — w kr .) х tg g =

— (524 —101) х tg 25° —197.

Следовательно,

48,11 х 25

102 х 60

— 0,2kBm

Суммарная эффективная мощность процесса шлифования и правки круга определяется как:

„ 1085х 250 , 54 079 + 197 х10

P —--------х In------------- z 197 54079

1 08 5 х tg 25 (197 х 10 + 54 079 х 1972

—

—

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

х ln----------------) — 48,11H.

54 079 + 10х197

В первом приближении мощность шлифования лопатки и правки абразивного круга определяется следующим образом:

PZir х n kr . kr .

“ 102х60

P7 х v

N — ^p--p pr 102 х 60,

где PZP — 48,11H ; n P — 25 m /с ;

P zkr . — 8,9H; nkr— 28,9 m /c ;

N e— N shi . + N pr . —

— 0,04 + 0,20 — 0,24kBm.

Учитывая ранее проведенные исследования эффективности мощности шлифования профиля лопаток ТК дизеля можно сделать вывод, что суммарная мощность при шлифовании профиля и непрерывной правке круга в 2–3 раза меньше мощности привода станка, что при шлифовании замка профиля лопаток и правке шлифовального круга, с точки зрения энергетических затрат, свидетельствует о достаточно высокой эффективности процесса глубинного шлифования.

Результаты работы внедрены в виде технологии и программного обеспечения глубинного шлифования ЕЗС лопаток ТК на ОАО «Пензадизельмаш» и ОАО «СКБТ» (г. Пенза), что позволило повысить показатели качества рабочих поверхностей деталей.

Экономический эффект от внедрения разработки достигнут путем увеличения ресурса работы в 1,4–1,5 раза.

Поступила 25.04.2014 г.

Об авторе :

About the author :

Серия « Естественные и технические науки »

Список литературы Повышение эффективности шлифования ёлочных замковых соединений лопаток турбокомпрессоров

- Жук, А. П. Особенности технологии обработки хвостовика лопаток турбокомпрессоров/A. П. Жук, В. А. Скрябин, А. С. Репин//Машиностроитель. -2006. -№ 7. -С. 26-28.

- Коломеец, В. В. Алмазные правящие ролики при врезном шлифовании деталей машин/B. В. Коломеец, Б. И. Полутан -Киев: Наук. думка, 1983. -144 с.

- Оптимизация технологии глубинного шлифования/С. С. Силин . -Москва: Машиностроение, 1989. -120 с.