Повышение эффективности систем управления электрическими режимами электродуговых печей за счет применения адаптивного регулятора импеданса

Автор: Николаев Александр Аркадьевич, Тулупов Платон Гарриевич, Малахов Олег Сергеевич, Рыжевол Сергей Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 4 т.21, 2021 года.

Бесплатный доступ

В статье рассмотрена усовершенствованная система автоматического управления перемещением электродов для электродуговых печей (дуговых сталеплавильных печей и установок ковш-печь), обеспечивающая улучшение динамических показателей качества регулирования импеданса вторичного электрического контура за счет использования новой структуры нелинейного адаптивного регулятора импеданса. Благодаря применению усовершенствованной системы управления обеспечивается стабилизация процесса расплавления металлошихты в дуговых сталеплавильных печах, а также процесса нагрева жидкой стали в установках ковш-печь при интенсивных донных продувках, что позволяет достичь технического эффекта по снижению времени работы под током и уменьшению удельного расхода электроэнергии электросталеплавильных агрегатов. Нелинейный адаптивный регулятор импеданса осуществляет полную линеаризацию контуров регулирования, включающих в себя пропорциональный гидрораспределитель (сервоклапан) с нелинейной регулировочной характеристикой и вторичный электрический контур с нелинейной зависимостью импеданса от длины дуги. При проведении исследований использована комплексная математическая модель электрического контура электродуговой печи, гидроприводов перемещения электродов и системы автоматического управления перемещением электродов, реализованная в математическом пакете MATLAB Simulink. Оценка эффективности усовершенствованной системы управления в условиях действующего металлургического производства была выполнена на примере системы управления «РАДУГА НПА ПК», являющейся разработкой специалистов ФГБОУ ВО «МГТУ им. Носова» и функционирующей на установке ковш-печь в электросталеплавильном цехе ПАО «Магнитогорский металлургический комбинат». Разработанная усовершенствованная система управления может использоваться на других современных электродуговых печах различной мощности, функционирующих на металлургических предприятиях России и зарубежья.

Дуговая сталеплавильная печь, установка ковш-печь, электрический режим, сервоклапан, адаптивный регулятор импеданса

Короткий адрес: https://sciup.org/147236654

IDR: 147236654 | УДК: 621.365.22 | DOI: 10.14529/power210410

Текст научной статьи Повышение эффективности систем управления электрическими режимами электродуговых печей за счет применения адаптивного регулятора импеданса

Анализ производства на отечественных и зарубежных металлургических предприятиях показывает рост доли выплавляемой стали в дуговых сталеплавильных печах (ДСП) с последующей доводкой расплава до нужного химического состава в установках ковш-печь (УКП). При строительстве и технической реконструкции сталеплавильных цехов предпочтение отдается электросталеплавильным агрегатам вследствие их более высоких технико-экономических и энергетических показателей работы, чем у кислородных конвертеров и мартеновских печей. Поскольку ДСП и УКП средней, высокой и сверхвысокой мощности обладают значительным энергопотреблением, доля которого может превышать значение 50 % от общего энергопотребления предприятия, то актуальной становится задача оптимизации работы ДСП и УКП с целью уменьшения потребления электроэнергии без потери производительности агрегатов [1–3].

При решении данной задачи наиболее важным компонентом ДСП и УКП является система управления режимом работы печи, включающая в себя систему автоматического управления электрическими режимами и перемещением электродов (САУЭРиПЭ). Оптимальная настройка данной системы оказывает значительное влияние на эффективность работы ДСП и УКП. В большинстве своем используемые на отечественных предприятиях САУЭРиПЭ ДПС и УКП, представленные такими фирмами-производителями, как Primetals Technologies, AMI, Amec Spie, Danieli и др., имеют закрытую структуру функциональных блоков, что существенно усложняет задачу оптимизации в соответствии с местными особенностями отдельно взятого агрегата [4–6]. Также достижение оптимального режима работы ДСП и УКП дополнительно усложняется еще и тем, что фирма-производитель САУЭРиПЭ в технической документации не приводит алгоритмы и методики настройки параметров основных функциональных блоков.

Кроме того, существующие системы не обеспечивают оптимальных режимов работы электросталеплавильных агрегатов с точки зрения энергопотребления ввиду наличия жестких ограничений в структуре базовых блоков [5, 7, 8].

В качестве решения данной проблемы предлагается использовать усовершенствованную систему автоматического управления перемещением электродов с нелинейным адаптивным П-регулято-ром импеданса. Отличительной особенностью данной системы является обеспечение полной линеаризации ДСП и УКП как объекта управления, что, в свою очередь, позволит настроить контур регулирования на технический оптимум на всём диапазоне рабочих длин дуг. Кроме того, структура данной системы обеспечит возможность интуитивно понятной настройки регулятора силами местных специалистов с применением математической модели. Для обоснования эффективности предлагаемого подхода рассмотрим недостатки существующих систем управления более подробно.

Основные недостатки регуляторов современных систем управления электрическим режимом

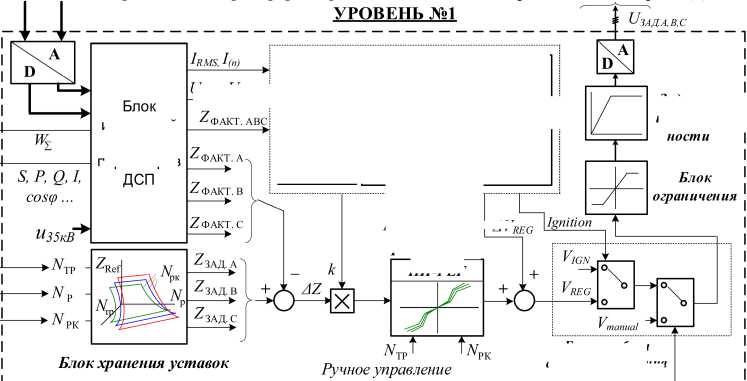

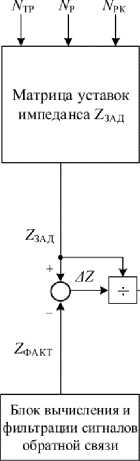

При выплавке стали в ДСП и последующей обработке расплава в УКП необходимо регулировать мощность электрических дуг [9, 10]. Активная мощность дуг регулируется изменением вторичного напряжения печного трансформатора и величины тока за счет перемещения электрода и, как следствие, изменения длины дуги [11–13]. В связи с этим система автоматического управления электрическим режимом ДСП и УКП зачастую имеет два уровня [10]. Система управления первого уровня осуществляет переключение устройства РПН трансформатора и формирует сигнал задания основного параметра регулирования, которым мо- жет являться полный импеданс фазы на вторичной стороне Z2Ф.ЗАД, полный адмитанс фазы на вторичной стороне Y2Ф.ЗАД, активное сопротивление дуги RД.ЗАД, напряжение дуги UД.ЗАД и др., на основании данных о ступенях трансформатора NТР и реактора NР, а также номера рабочей кривой NРК, определяемые профилем плавки. В свою очередь, система управления второго уровня отвечает за поддержание заданной величины параметра регулирования, которое также определяется профилем плавки в зависимости от текущего сочетания NТР, NР и NРК [9, 14, 15]. В качестве характерного примера на рис. 1 приведена упрощённая функциональная схема системы управления электрическим режимом ARCOS (Primetals Technologies, ранее Siemens VAI, VAI Fuchs, Vantron, Германия).

В системе ARCOS поддержание заданной величины полного импеданса фазы Z 2Ф.ЗА Д осуществляется за счёт поддержания относительной ошибки регулирования ∆ Z* на нулевом уровне. Величина ∆Z* рассчитывается в соответствии со следующей формулой:

A Z

Z 2Ф.ЗАД Z 2Ф.ФАКТ

Z 2Ф.ЗАД

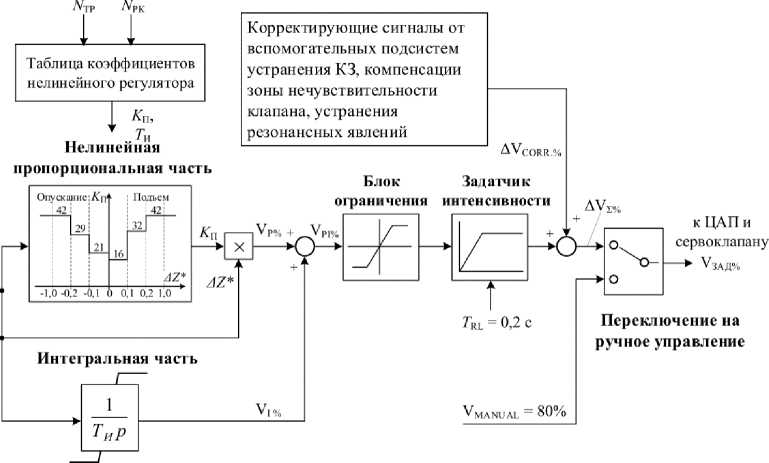

где Z 2Ф.ЗАД – заданное значение полного импеданса фазы, Z 2Ф.ФАКТ – фактическое значение полного импеданса фазы. При этом регулятор имеет пропорционально-интегральную структуру с нелинейной пропорциональной частью [13]. Упрощённая функциональная схема регулятора в системе ARCOS представлена на рис. 2. Отметим, что структура нелинейного блока в данном случае позволяет определять коэффициент усиления пропорциональной части для 8 зон ошибки регулирования. Помимо основных блоков на выходное значение регулятора также оказывают влияние вспо-

УРОВЕНЬ №2

Профиль плавки

ПЛК

|

Шаг |

NTp |

NP |

Npk |

|

|

1 |

100 |

17 |

5 |

1 |

|

2 |

400 |

18 |

7 |

2 |

|

6 |

2500 |

17 |

4 |

6 |

Г Из системы измерения фазных j токов и напряжений на вторичной ^a,b,c Za,b,c [ стороне печного трансформатора

К цепям управления сервоклапанов гидропривода перемещения электродов ДСП

Нелинейный AV регулятор ПИ-РЕГ

L____________________________________________1

Рис. 1. Упрощенная функциональная схема системы управления электрическим режимом ДСП и УКП ARCOS

измерении электр. параметров

и RMS, U35kB,

|

Зажигание дуги |

Устранение режимов КЗ |

Компенсация отклонений напряжения |

|

Устранение резонанса |

Ограничение рабочих токов дуг |

Оценка вспенивания шлака |

Задатчик интенсив-

Блоки выбора сигнала управления

Из системы управления второго уровня

Л7*

Рис. 2. Упрощенная функциональная схема нелинейного регулятора импеданса в системе ARCOS

могательные блоки, осуществляющие зажигание электрической дуги, контроль уровня тока, выявление и устранение длительных эксплуатационных коротких замыканий, коррекцию уставки регулятора в функции отклонения напряжения, устранение резонансных колебаний консолей с электродами и т. д. [16–18].

У такой структуры регулятора есть ряд существенных недостатков. Первый недостаток связан с использованием результирующей нелинейной зависимости коэффициента усиления пропорциональной части K П = f (Δ Z* ), что значительно усложняет расчет коэффициентов регулятора при изменении параметров гидравлической системы, а также параметров электрического контура, поскольку в ней совмещены функции линеаризации регулировочных характеристик гидропривода перемещения электродов и нелинейной характеристики электрического контура Z ФАКТ = f ( L Д ). Второй недостаток связан с ограниченным количеством зон ошибки регулирования Δ Z* , для которых можно задать своё уникальное значение K П. Это приводит к невозможности полной линеаризации контура регулирования и его настройки на технический оптимум на всём диапазоне рабочих длин дуг, а также влечёт за собой трудоёмкую работу по подбору границ данных зон при настройке регулятора [5, 6]. Отметим, что обозначенные недостатки для регуляторов в других системах управления электрическим режимом остаются аналогичными. Например, в системе HI-REG Plus (Danieli, Италия) линеаризация гидравлического и электрического контура также совмещена в одном блоке нелинейного усиления, характеристика которого задана жестко и может меняться только в части граничных значений. В свою очередь, в системе

DigitArc (AMI, Мексика) регулятор схож с системой ARCOS. Разница заключается лишь в том, что собственно регулятор представлен ПИД-звеном [6].

Усовершенствованная система управления электрическим режимом ДСП и УКП с использованием адаптивного нелинейного П-регулятора импеданса лишена обозначенных недостатков и позволяет повысить энергоэффективность работы печной установки [4, 10]. Для более глубокого понимания предлагаемой концепции рассмотрим структуру адаптивного регулятора более подробно.

Описание структуры адаптивного нелинейного П-регулятора импеданса

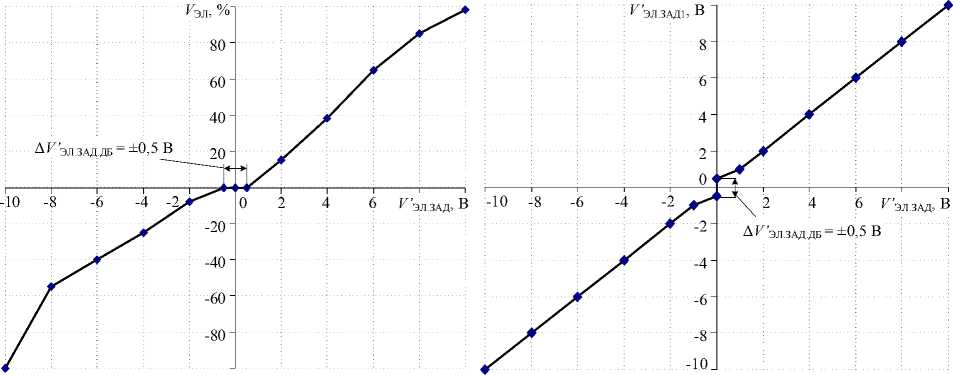

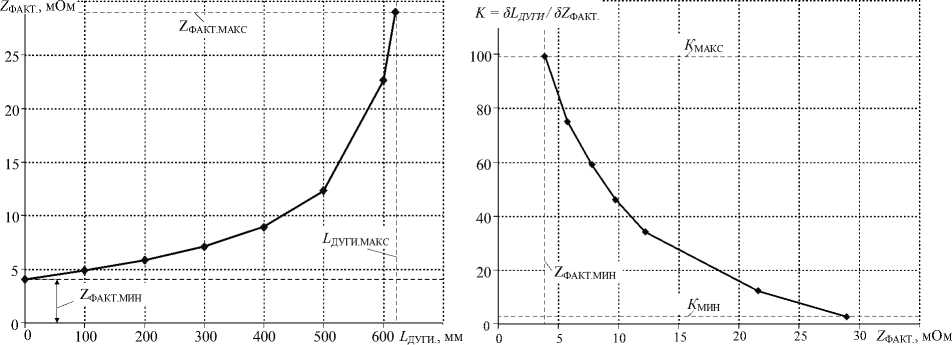

Как отмечалось ранее, контур регулирования ДСП (УКП) содержит в себе два основных нелинейных компонента: гидропривод перемещения электродов и электрический контур. Нелинейность гидравлического контура обусловлена регулировочной характеристикой сервоклапана как основного исполнительного элемента, осуществляющего регулирование уровня подачи рабочей жидкости в поршневую полость гидроцилиндра. Помимо нелинейности регулировочная характеристика сервоклапана V ЗА Д = f ( V ЭЛ), отражающая зависимость скорости перемещения электрода от величины сигнала задания, также может иметь мертвую зону, наличие которой приводит к появлению возрастающей с течением времени статической ошибки [7]. Для компенсации нелинейности, а также негативного эффекта от наличия мёртвой зоны необходимо использовать в контуре регулирования специальную линеаризующую характеристику V' ЗА Д = f ( V ЗА Д ), обеспечивающую результирующий коэффициент усиления контура регулирования, равный 1. На рис. 3 в качестве примера при-

Рис. 3: а) результирующая регулировочная характеристика гидропривода перемещения электродов ДСП-180; б) характеристика блока компенсации нелинейности гидропривода перемещения электродов ДСП-180

Рис. 4: а) Нелинейная характеристика электрического контура ДСП-180; б) Линеаризующая характеристика электрического контура ДСП-180

ведены упомянутые характеристики для ДСП-180 ПАО «ММК». В свою очередь, нелинейная характеристика электрического контура отражает зависимость Z ФАКТ = f ( L Д ). Нелинейность в данном случае обусловлена физическими свойствами электрической дуги. При этом подход к линеаризации аналогичен. Примеры данных характеристик для ДСП-180 приведены на рис. 4. Отметим, что форма данных характеристик является уникальной для каждого сочетания N ТР и N РК . С учётом вышеизложенного функциональная схема нелинейного адаптивного П-регулятора импеданса будет иметь вид, представленный на рис. 5.

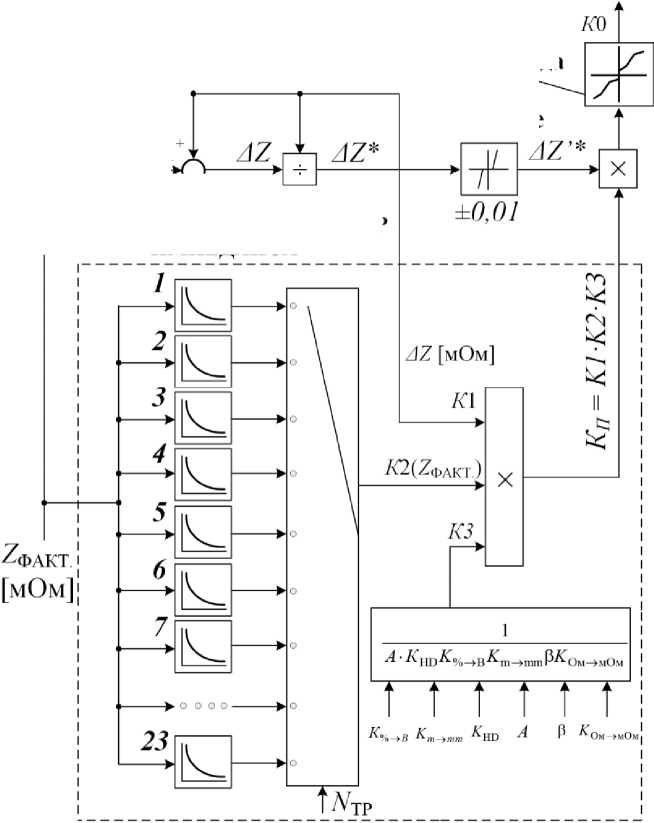

В данном случае результирующий коэффициент усиления формируется из следующих составляющих: 1) K0 – коэффициент нелинейной обратной характеристики сервоклапана; 2) K1 – коэффициент, учитывающий приведение сигнала ошибки к безразмерной величине; 3) K2 – коэффициент нелинейной обратной характеристики электрического контура; 4) K3 – коэффициент, учитывающий свойства гидропривода, блоков приведе- ния единиц измерения, градиента напряжения дугового столба, некомпенсируемых постоянных времени и подстроечный коэффициент, с помощью которого регулируется быстродействие контура.

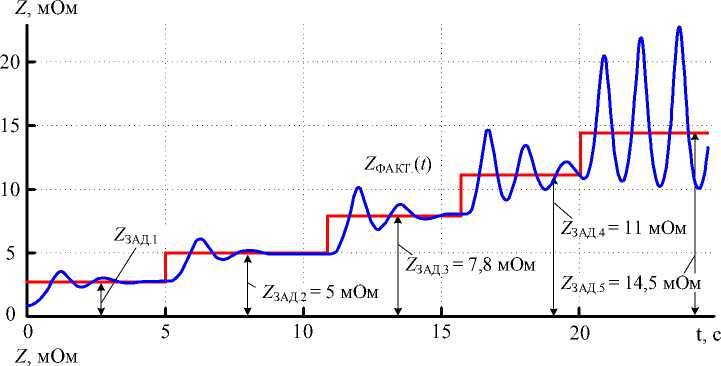

Применение нелинейного адаптивного регулятора позволяет достигнуть настройки контура регулирования на технический оптимум во всём диапазоне рабочих длин дуг, чего затруднительно достигнуть в существующих системах управления. Данный эффект наглядно продемонстрирован с помощью осциллограмм, отражающих реакцию системы с классическим (рис. 6а) и новым (рис. 6б) регулятором на ступенчатое изменение сигнала задания полного импеданса фазы. При использовании разработанного адаптивного регулятора видно, что оптимальные качественные характеристики сохраняются независимо от положения рабочей точки на электрической характеристике. Результаты сравнения динамических характеристик регуляторов импеданса двух типов представлены в табл. 1.

2 зад

к другим блокам СУ

Dead Zone

Рис. 5. Функциональная схема нелинейного адаптивного П-регулятора импеданса

Компенсация нелинейной характеристики гидропривода

АДАПТИВНЫЙ П-РЕГУЛЯТОР ИМПЕДАНСА

а)

Рис. 6. Переходные процессы Z ФАКТ : а) при использовании классического регулятора; б) при использовании разработанного адаптивного регулятора импеданса.

(см. также с. 87)

б)

Рис. 6. Окончание

Таблица 1

Сравнение динамических показателей регулирования классического регулятора и адаптивного регулятора импеданса

|

Динамические показатели регулирования |

Тип регулятора импеданса |

|||||||||

|

Классический регулятор |

Адаптивный регулятор |

|||||||||

|

Z ЗАД.1 |

Z ЗАД.2 |

Z ЗАД.3 |

Z ЗАД.4 |

Z ЗАД.5 |

Z ЗАД.1 |

Z ЗАД.2 |

Z ЗАД.3 |

Z ЗАД.4 |

Z ЗАД.5 |

|

|

1. Время регулирования t РЕГ [с] |

3,0 |

3,3 |

4,6 |

7,5 |

Неустойчивый |

3, 0 |

2,5 |

3,0 |

2,9 |

2,3 |

|

2. Время нарастания t НАР [с] |

0,91 |

0,90 |

0,80 |

0,70 |

0,50 |

– |

– |

3,6 |

3,4 |

2,6 |

|

3. Перерегулирование σ [%] |

30,0 |

24,3 |

28,0 |

32,4 |

Неустойчивый |

0,0 |

0,0 |

0,1 |

0,5 |

1,0 |

Оценка эффективности разработанной усовершенствованной системы управления электрическим с адаптивным П-регулятором импеданса

Система управления электрическим режимом с нелинейным адаптивным П-регулятором импеданса, получившая название «РАДУГА НПА ПК», была внедрена в действующее производство в качестве резервной системы управления для агрегата печь-ковш № 1 ЭСПЦ ПАО «ММК» (г. Магнитогорск) (рис. 7). Данная система является первым промышленным образцом и коммерческим продуктом, разработанным специалистами ФГБОУ ВПО «МГТУ» на основе результатов научных исследований. Несмотря на то, что эффективность предлагаемого подхода была обоснована с использованием математического моделирования, вопрос оценки реального технического эффекта заслуживает отдельного рассмотрения и требует применения методов математической статистики.

Статистический анализ эффективности работы новой системы управления на больших временных интервалах выявил ряд сложностей в объективной оценке электропотребления УКП из-за наличия большого количества факторов, влияющих на удельный расход электроэнергии агрегата. В ходе анализа было установлено, что наибольшее влияние на среднемесячный удельный расход электроэнергии оказывает распределение времени циклов плавок, которое не является одинаковым. В соответствии с этим для объективной оценки эффективности работы системы управления положением электродов необходимо обеспечить одинаковые технологические условия работы УКП.

В рамках анализа большого количества плавок соблюдение этих условий весьма затруднительно, поскольку сложно выделить два продолжительных интервала, у которых было бы одинаковым среднее время циклов плавок, идентичное соотношение выплавляемых марок стали, всегда идентичный вес жидкого металла, одинаковые режимы продувки аргоном, равное соотношение нагретых (оборотных) и холодных ковшей, одинаковая исходная температура жидкой стали перед началом обработки и т. д. В условиях, когда удельный расход электроэнергии может меняться от 20 кВт·ч/т (при цикле 25 мин) до 80 кВт ч/т (при цикле 200 мин), показать эффект, вносимый новой системой, весьма затруднительно. Для получения более наглядной оценки эффективности усовершенствованной системы управления была разработана методика сравнительного анализа двух систем на небольших пятиминутных интервалах времени, расположенных последовательно друг за другом в рамках одной плавки.

Рис. 7. Система управления электрическим режимом с нелинейным адаптивным П-регулятором импеданса, реализованная на базе установки ковш-печь № 1 ЭСПЦ ПАО «ММК» (г. Магнитогорск)

Для обеспечения одинаковых условий горений дуг и свойств расплава внутри тестовых периодов времени не использовалось добавление легирующих компонентов, т. е. выполнялся простой нагрев жидкой стали [8, 19]. Мгновенный расход аргона в процессе нагрева поддерживался постоянным на уровне 1190 л/мин для того, чтобы обеспечить одинаковое перемешивание расплава (в процессе проведения эксперимента было зафиксировано небольшое отклонение фактического значения от заданного). Работа осуществлялась на одинаковых ступенях трансформатора (2-я ступень) и одном и том же номере рабочей кривой (кривая № 2). Перед началом измерений выполнялся непродолжительный нагрев длительностью 1,5 мин для разжижения шлака. После каждого периода нагрева проводилось двойное измерение температуры расплава через 30 и 90 секунд после подъема электродов.

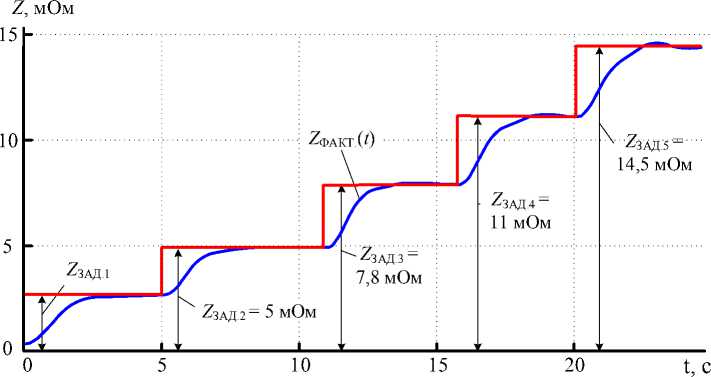

В качестве анализируемых параметров были выбраны: 1) коэффициент интенсивности нагрева КИН = P Д · I Д [МВт·кА] – общепринятый показатель, косвенно характеризующий интенсивность нагрева металла; 2) величина нагрева жидкой стали Δθ = θКОНЕЧ – θНАЧ [°C]; 3) абсолютный и относительный расход электроэнергии за период нагрева Δ W [кВт·ч] и Δ W' [кВт·ч/°C]. Для коэффициента интенсивности нагрева определялись среднее значение за пятиминутный период КИН СР , стандартное отклонение S (КИН) и коэффициент вариации K В = S (КИН)/КИН СР , характеризующие стабильность работы систем управления. Результаты проведённого анализа сведены в табл. 2.

Оценка эффективности работы усовершенствованной системы управления

Таблица 2

|

Наименование параметра |

Тип системы управления |

||

|

ARCOS |

Радуга НПА ПК |

||

|

1. КИН (за 5 мин) |

Среднее значение КИН СР 1, МВт·кА |

560 |

598 (+6,79 %) |

|

Стандартное отклонение S (КИН)2, МВт·кА |

115,2 |

102,4 (-11,1 %) |

|

|

Коэффициент вариации K В 2 |

0,21 |

0,17 (-19.1 %) |

|

|

2. Изменение температуры стали |

Начальная температура θ НАЧ , °C |

1563,0 |

1537,9 |

|

Конечная температура θ КОНЕЧ , °C |

1585,1 |

1563,3 |

|

|

Величина нагрева Δθ1, °C |

22,1 |

25,4 (+14,9 %) |

|

|

3. Расход электроэнергии за 5 мин |

Абсолютное значение Δ W , кВт·ч |

1457,0 |

1531,8 |

|

Относительное значение на 1 °C Δ W 2, кВт·ч/°C |

65,93 |

60,31 (-8,5 %) |

|

Примечание: 1 – положительному эффекту соответствует большее значение параметра; 2 – положительному эффекту соответствует меньшее значение параметра.

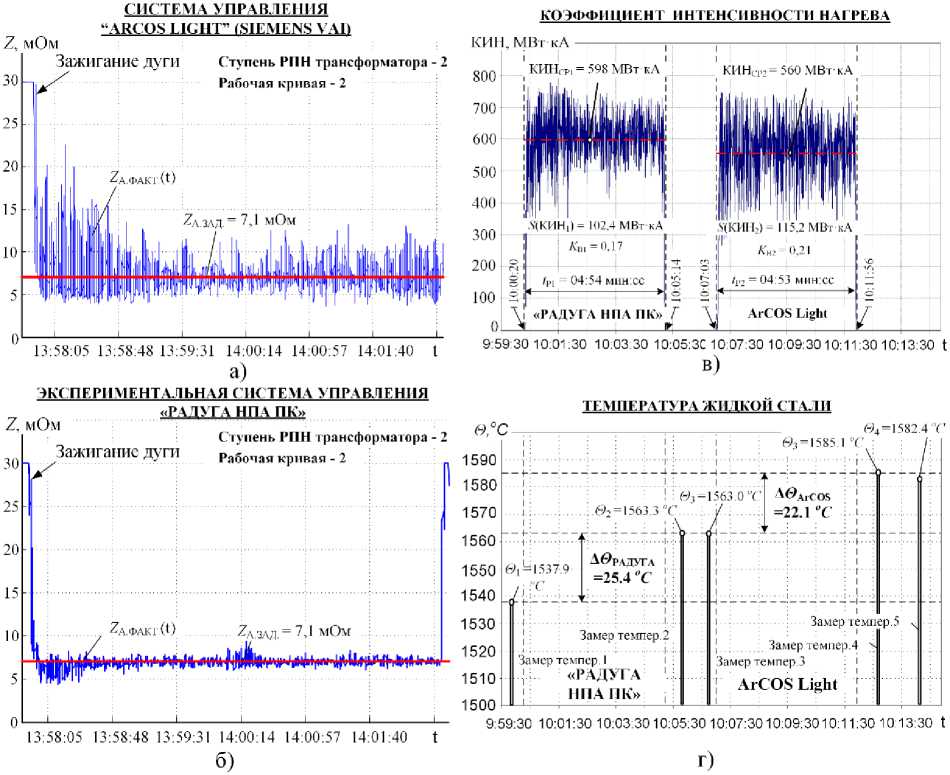

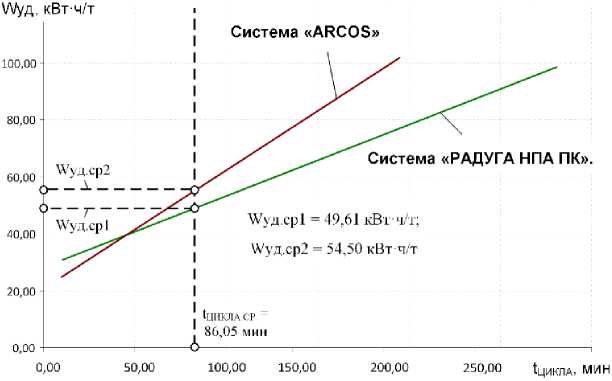

Необходимо отметить, что усовершенствованная система управления обеспечивает лучшее регулирование импеданса (рис. 8а, б) и более быстрый процесс нагрева с меньшим значением удельного электропотребления (рис. 8в, г). Сни- жение удельного расхода электроэнергии можно объяснить уменьшением амплитуды колебаний при перемещении электродов и уменьшением дисперсии токов (см. рис. 8а, б). На рис. 9 приведено сравнение линейных регрессионных моделей по-

Рис. 8. Оценка эффективности работы усовершенствованной системы управления «РАДУГА НПА ПК» в реальных производственных условиях на УКП № 1 180 т (25 МВА)

Рис. 9. Сравнительный анализ приведенного удельного расхода электроэнергии для двух систем управления «РАДУГА НПА ПК» и «ARCOS Light» при использовании одинакового среднемесячного значения цикла обработки металла

требления электроэнергии УКП для систем «РАДУГА НПА ПК» и системы «ARCOS Light». Как видно из рис. 9, наклон линий тренда электропотребления у системы «ARCOS Light» выше, чем у новой системы «РАДУГА НПА ПК», что свидетельствует о завышенном электропотреблении электроэнергии старой системой при одних и тех же значениях времени цикла. Технический эффект, выраженный в снижении удельного расхода электроэнергии, в данном случае составил 8,97 %.

Выводы

-

1. Анализ САУЭРиПЭ ДСП и УКП, являющихся важными элементами, от которых зависит функционирование и экономичность работы электросталеплавильных комплексов, позволил выявить следующие недостатки: 1) жесткое задание формы нелинейной характеристики с ограниченным количеством зон ошибки регулирования, для которых можно установить уникальное значение коэффициента усиления; 2) совмещение функций линеаризации регулировочных характеристик гидропривода перемещения электродов и нелинейной характеристики электрического контура, что усложняет настройку регулятора при изменении параметров гидравлической системы перемещения электродов или параметров электрического контура ДСП. Кроме того, ввиду закрытости структуры функциональных блоков, а также отсутствия в технической документации алгоритмов и методик настройки параметров основных функциональных блоков задача оптимизации в соответствии с особенностями отдельно взятого агрегата силами местных специалистов становится сложно решаемой.

-

2. В качестве более эффективной альтернативы предложена новая структура системы управления электрическим режимом с нелинейным адаптивным регулятором импеданса. Отличительной особенностью данной системы является отсутствие недостатков, характерных для существующих систем. Это достигается за счёт разделения линеаризующих характеристик электрического и гидравлического контура, а также отсутствием ограничений в части формы линеаризующей характеристики. Благодаря этому достигается настройка контура регулирования импеданса на технический оптимум на всём диапазоне рабочих длин дуг, чего затруднительно достигнуть при использовании системы с классическим регулятором.

-

3. Новая система управления электрическим режимом с нелинейным адаптивным П-регулято-ром импеданса, получившая название «РАДУГА НПА ПК», была внедрена в действующее производство в качестве резервной системы управления для агрегата печь-ковш № 1 ЭСПЦ ПАО «ММК» (г. Магнитогорск). В ходе промышленных испытаний новой системы было доказано, что на кратковременных интервалах времени адаптивный регулятор импеданса обеспечивает работу УКП с большим значением коэффициента интенсивности нагрева при меньшем стандартном отклонении этого параметра, более высоким приростом температуры при меньшем удельном потреблении электроэнергии на 8,97 %.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации (проект № FZRU-2020-0011).

Список литературы Повышение эффективности систем управления электрическими режимами электродуговых печей за счет применения адаптивного регулятора импеданса

- Миронов, Ю.М. Особенности дуговых сталеплавильных печей как приемников электрической энергии /Ю.М. Миронов //Электрометаллургия. - 2020. - № 9. - С. 2-8. DOI: 10.31044/1684-5781-2020-0-9-2-8

- Энергосбережение в современной дуговой сталеплавильной печи ДСП-120 / И.В. Глухов, Д.В. Мехря-ков, Г.В. Воронов и др. // Сталь. - 2020. - № 5. - С. 21-23.

- Оптимизация энерготехнологических режимов выплавки стали в современных дуговых сталеплавильных печах средней вместимости /М.В. Шишимиров, В.Л. Рабинович, А.В. Александров и др. // Электрометаллургия. - 2020. - № 11. - С. 12-17.

- Николаев, А.А. Анализ различных вариантов построения систем автоматического управления перемещением электродов дуговых сталеплавильных печей и установок ковш-печь /А.А. Николаев, Г.П. Корнилов, П.Г. Тулупов, Е.В. Повелица // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. - 2015. - № 2 (50). - С. 90-100.

- Николаев, А.А. Сравнительный анализ современных систем управления электрическим режимом дуговых сталеплавильных печей и установок ковш-печь / А.А. Николаев, П.Г. Тулупов, В.С. Ивекеев //Вестник Южно-Уральского государственного университета. Серия «Энергетика». - 2020. - Т. 20, № 3. -С. 52-64. DOI: 10.14529/power200306

- Nikolaev, A.A Сотрага^е analysis of modern electric control systems of electric arc furnaces / A.A. Nikolaev, P.G. Tulupov, V.S. Ivekeev // Proceedings - 2020 International Ural Conference on Electrical Power Engineering, UralCon 2020. - 2020. - P. 464-468. DOI: 10.1109/UralCon49858.2020.9216238

- Nikolaev, A.A. Mathematical model of electrode positioning hydraulic drive of electric arc steel-making furnace taking into account stochastic disturbances of arcs / A.A. Nikolaev, P.G. Tulupov, D.A. Savinov // 2017 International Conference on Industrial Engineering, Applications and Manufacturing, ICIEAM 2017 - Proceedings, electronic edition. - 2017. - P. 8076205. DOI: 10.1109/ICIEAM.2017.8076205

- Макаров, А.Н. Исследование теплообмена и КПД дуг в дуговых сталеплавильных печах с обычной и конвейерной загрузкой шихты / А.Н. Макаров, В.В. Окунева, Ю.М. Павлова // Энергетические системы. -2018. - № 1. - С. 39-43.

- Николаев, А.А. Разработка математической модели электротехнического комплекса «дуговая сталеплавильная печь - статический тиристорный компенсатор» / А.А. Николаев, В.В. Анохин, П.Г. Тулупов // Электротехнические системы и комплексы. - 2016. - № 4 (33). - С. 61-71. DOI: 10.18503/2311-8318-2016-4(33)-61-71

- Повышение эффективности электродуговых печей за счет усовершенствованных алгоритмов управления электрическими режимами / А.А. Николаев, Г.П. Корнилов, П.Г. Тулупов, Г.В. Никифоров // Черные металлы. - 2020. - № 12 (1068). - С. 10-16. DOI: 10.17580/chm.2020.12.02

- Bowman, B. Arc Furnace Physics /B. Bowman, K. Krüger. - Düsseldorf: Verlag Stahleisen GmbH, 2009. -245 с.

- Бикеев, Р.А. Динамические режимы в электромеханических системах дуговых сталеплавильных печей и их воздействие на вводимую активную мощность: дис. ... канд. техн. наук /Р.А. Бикеев. - Новосибирск: Новосибирский государственный технический университет, 2004. - 229 с.

- Миронов, Ю.М. Регулировочные характеристики дуговых сталеплавильных печей /Ю.М. Миронов, А.Н. Миронова, Д.Г. Михадаров // Электрометаллургия. - 2016. - № 9. - С. 2-9.

- Формирование энергоэффективных алгоритмов управления электрическим режимом дуговых сталеплавильных печей /В.А. Иванушкин, Д.В. Исаков, Ф.Н. Сарапулов и др. //Промышленная энергетика. -2015. - № 7. - С. 32-35.

- Yakimov, I.A. Investigation of electrical characteristics of high-power electric arc furnaces in the mode of stabilizing the primary current of the furnace transformer by means the thyristor regulator in the intermediate circuit / I.A. Yakimov, A.A. Radionov, E.A. Maklakova // 2018 IEEE Conference of Russian Young Researchers in Electrical and Electronic Engineering (EIConRus). - 2018. - P. 840-844. DOI: 10.1109/EIConRus.2018.8317219

- Ненахов, А.И. Совершенствование подходов к моделированию токов дуговой сталеплавильной печи при разработке компенсаторов реактивной мощности / А.И. Ненахов, С.И. Гамазин // Промышленная энергетика. - 2015. - № 9. - С. 25-31.

- Nanang Hariyanto. Characteristic study of three-phase AC electric arc furnace model / Nanang Hariyanto, Muhammad Nurdin, P. Gregorius Alvin Tanthio // The 2nd IEEE Conference on Power Engineering and Renewable Energy (ICPERE) 2014. - 2014. - P. 203-207. DOI: 10.1109/ICPERE.2014.7067197

- Lozynskyy, O. Simulink model of electric modes in electric arc furnace / Orest Lozynskyy, Yaroslav Paranchuk, Oleksii Kobylianskyi // 2017 IEEE International Young Scientists Forum on Applied Physics and Engineering (YSF). - 2017. - P. 54-57. DOI: 10.1109/YSF.2017.8126591

- Миронов, Ю.М. Анализ электрических режимов дуговых сталеплавильных печей в различные периоды плавки /Ю.М. Миронов, А.Н. Миронова //Металлург. - 2021. - № 2. - С. 48-53.