Повышение эксплуатационных свойств деталей при обработке динамическими методами поверхностного пластического деформирования

Автор: Шведова Александра Сергеевна

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (80) т.15, 2015 года.

Бесплатный доступ

Цель работы заключается в повышении эффективности и надёжности обработки поверхностного слоя за счёт использования адекватных теоретических моделей на стадии технологического проектирования. Предложены зависимости для определения шероховатости поверхности и глубины упрочнённого слоя. Анализ технологических процессов динамических способов ППД показал, что несмотря на большое количество проведённых теоретических и экспериментальных исследований, прогнозирование остаточных напряжений в поверхностном слое является достаточно сложной задачей. Использование универсальной программной системы ANSYS, в основе которой лежит метод конечных элементов (МКЭ), позволяет достаточно точно рассчитать параметры напряжённо-деформированного состояния поверхностного слоя детали после обработки. По результатам компьютерного моделирования представлены графики распределения остаточных напряжений, установлена адекватность предложенных теоретических моделей. Результаты исследований могут быть использованы для прогнозирования качества поверхностного слоя и эксплуатационных свойств деталей после обработки динамическими методами ППД на стадии технологического проектирования.

Эксплуатационные свойства, качество поверхностного слоя, динамические методы поверхностного пластического деформирования

Короткий адрес: https://sciup.org/14250122

IDR: 14250122 | УДК: 621. | DOI: 10.12737/10394

Текст научной статьи Повышение эксплуатационных свойств деталей при обработке динамическими методами поверхностного пластического деформирования

Введение. В современном машиностроительном производстве одной из основных проблем, решаемых при изготовлении деталей различного назначения, является улучшение качества, повышение надёжности и долговечности производимых изделий. Качество выпускаемых изделий напрямую зависит от эксплуатационных свойств деталей. На протяжении всего жизненного цикла происходит формирование поверхностного слоя, характеристики которого в значительной мере определяют эти свойства. Именно в поверхностном слое формируются основные эксплуатационные свойства такие, как износостойкость, усталостная прочность и долговечность, коррозионная стойкость, сопротивление контактной усталости и др. [1]

Основная часть. Среди финишных способов обработки, повышающих долговечность детали на заключительных стадиях технологического процесса, в производстве широко используются методы упрочнения поверхностным пластическим деформированием. Сущность ППД заключается в том, что требуемые размеры деталей и качество поверхности достигаются не срезанием материала, а его пластическим формоизменением. Методы ППД просты в реализации, экономичны, производительны, обеспечивают формирование низкой шероховатости, заданной глубины и степени упрочнения, а также остаточных напряжений, мелкозернистой структуры и других показателей качества поверхностного слоя обработанных деталей. В процессе ППД поверхностный слой претерпевает качественные изменения — одновременно с повышением твёрдости и прочности поверхности детали происходит сглаживание микронеровностей, образуются остаточные напряжения сжатия, которые оказывают влияние на циклическую прочность деталей [2, 3].

Используемые на финишных этапах обработки методы ППД можно классифицировать на статические, динамические и комбинированные. Достаточно большое распространение получили динамические методы ППД — методы, характеризующиеся ударным дискретным приложением деформационного усилия (ударная обработка элементами с направленной траекторией, ударная обработка свободными элементами, ударная обработка полужёсткими элементами, чеканка). Основным достоинством данных способов ППД является возможность обработки фасонных деталей, обеспечение требуемой точности, качества поверхностного слоя при высокой производительности [4].

Многолетний опыт исследований, проводимых кафедрой «Технология машиностроения», направлен на изучение таких динамических методов ППД как центробежно-ротационная обработка (ЦРО), вибрационная отделочно-упрочняющая обработка (ВиОУО), виброударная отделочная обработка шарико-стержневым упрочнителем (ШСУ). Установлено, что данные методы обработки обеспечивают необходимую шероховатость поверхности, благоприятную картину сжимающих остаточных напряжений в поверхностном слое детали, упрочнённый поверхностный слой. В ходе проведённых теоретических и экспериментальных исследований получены обобщённые зависимости для расчёта среднего арифметического отклонения профиля установившейся шероховатости:

-a-b-l

R = 0,001 - max—.— ед (1)

-

aуст 2

где h max — максимальная глубина внедрения индентора;

-

a, b — полуоси эллипса контакта индентора с поверхностью детали;

l ед — единичная длина;

R — радиус индентора.

k -о hmax = 2 - V - R - sin a- . ш P ш (2)

-

3 - k s c s s

где k ш — коэффициент, учитывающий влияние соседних инденторов при ЦРО;

-

V 0 — скорость движения инденторов в момент соударения с поверхностью детали;

α — угол встречи шарика с поверхностью детали при ударе;

ρ ш — плотность материала шарика;

k s — коэффициент, учитывающий влияние шероховатости поверхности детали на площадь фактического контакта;

с — коэффициент несущей способности контактной поверхности (с=1÷6 — для материала в нормальном состоянии;

с=10 — при наличии наклёпа);

as — предел текучести материала;

Определение глубины упрочнённого слоя, непосредственно влияющей на многие эксплуатационные свойства, при обработке динамическими методами ППД можно осуществить по формуле:

h = 3 k [П-( ctg a - f ) - hma x + b | - JR 2 - ( R - hma x) 2 н max max

где k — коэффициент, зависящий от степени наклёпа;

f — коэффициент трения индентора о поверхность детали.

Несмотря на большое количество теоретических и экспериментальных исследований, назначение режимов обработки, которые должны обеспечить как необходимую шероховатость и упрочнение поверхностного слоя, так и благоприятную картину остаточных напряжений вызывает затруднения. Несомненно, что в таких условиях больший научный и практический интерес представляет возможность расчётного прогнозирования величины и характера распределения остаточных напряжений по толщине пластически деформированного слоя деталей.

Для анализа напряженно-деформированного состояния поверхностного слоя при упрочнении различными динамическими методами ППД и при исследовании формирования остаточных напряжений успешно применяется компьютерное моделирование, в основе которого лежит метод конечных элементов (МКЭ). Одной из универсальных и широкоиспользуемых программ, реализующих МКЭ, является ANSYS. Универсальность ANSYS позволяет решать линейные и нелинейные стационарные и нестационарные пространственные задачи механики деформируемого твёрдого тела и механики конструкций, задачи механики жидкости и газа, теплопередачи и теплообмена, электродинамики, акустики, а также механики связанных полей [5, 6].

В работе [7], на основе имеющихся теоретических и практических данных, исследовано напряженно-деформированное состояние поверхностного слоя детали при обработке ШСУ. При компьютерном моделировании единичного и многократного взаимодействия стержней с поверхностью детали в ANSYS были заданы параметры: внедрение стержня на заданную глубину h , диаметр стержней, величина натяга, диаметр заточки стержней и свойства материала. Основные характеристики отпечатков при единичном взаимодействии с ШСУ определяются по зависимостям [8]:

Для диаметра пластического отпечатка d=f D ■ E )4 10,1-HD J где D — диаметр индентора, Eu — энергия удара индентора; HD — динамическая твёрдость материала.

Для глубины пластического отпечатка d2 h =

4 D

Для энергии удара индентора:

E y

E " NT n

Машиностроение и машиноведение

где n — коэффициент полезного действия устройства, зависящий от потерь энергии, N — число стержней в насадке.

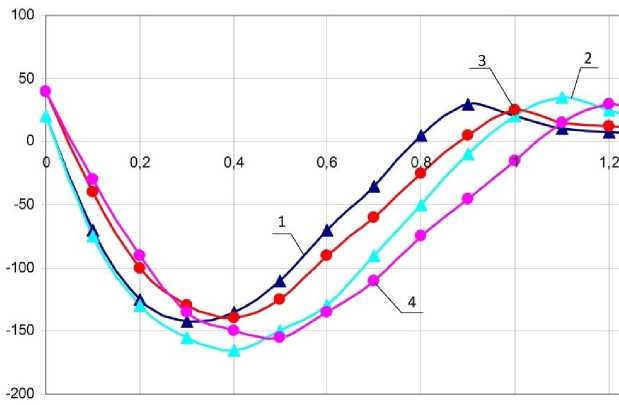

В ходе компьютерного моделирования однократного и многократного взаимодействия индентора с поверхностью детали получены зависимости распределения остаточных радиальных напряжений от технологических параметров, представленные на рис. 1. Из графиков видно, что напряжения в поверхностном слое являются сжимающими, величина напряжений находится в пределах 140÷180 МПа, максимальные напряжения формируются на глубине около 0,2 мм.

С Т, МПа

L, мм

Рис. 1. Влияние величины натяга и радиуса заточки стержня на распределение остаточных радиальных напряжений (1 – R4, натяг 1,5; 2- R4, натяг 4,5; 3 – R8, натяг 1,5;4 – R8, натяг 4,5)

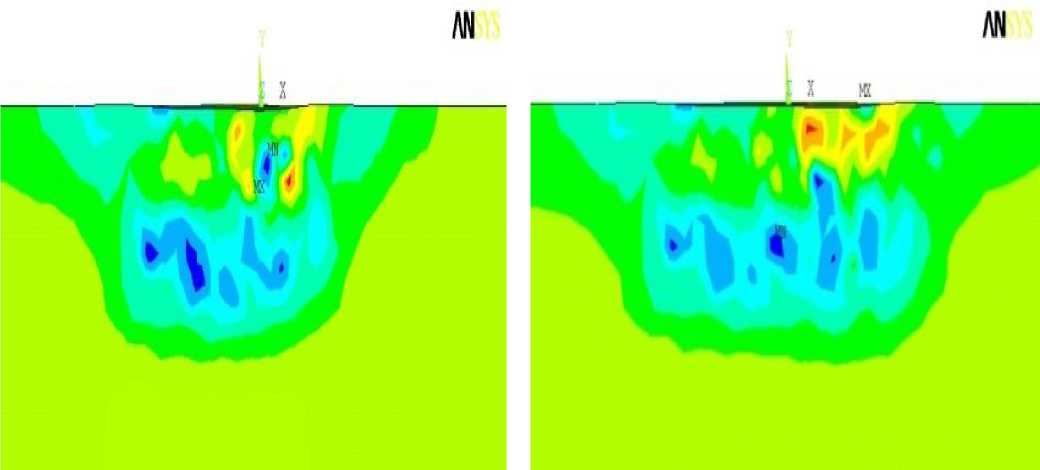

Методы исследований. Для более детального анализа распределения остаточных напряжений в поверхностном слое детали ANSYS позволяет получить эпюры полей напряжений (рис. 2). На эпюрах видно, что количество ударов незначительно влияет на глубину залегания остаточных напряжений, но способствует росту площади распространения напряжений.

а)

б)

Рис. 2. Эпюры распределения остаточных напряжений после серии последовательных ударов: а) после четырёх ударов б) после восьми ударов

Для проверки представленных зависимостей (1) и (3) был проведён ряд экспериментов.

Обработка образцов размером 200 x 100 x 20 мм осуществлялась вручную, с натягом 1,5 ± 0,3 мм и 4,5 ± 0,5 мм, радиус заточки стержней 4 и 8 мм. Материал образцов — алюминиевый сплав В95, широко применяющийся в авиационной промышленности, в которой накоплен опыт исследований остаточных напряжений у деталей из этого материала и отработаны соответствующие методики. Время обработки — 15–30 с. Образцы предварительно обрабатывались чистовым фрезерованием.

Определение остаточных напряжений осуществлялось на автоматизированном стенде контроля остаточных напряжений АСКОН-3-КАИ (в дальнейшем АСКОН) производства Казанского авиационного института имени А. Н. Туполева (рис. 3) [9]. АСКОН предназначен для контроля технологических остаточных напряжений (ОН) в образцах, вырезаемых из деталей после различных видов обработки. АСКОН относится к средствам определения ОН механическим методом, основной принцип которого заключается в том, что последовательное удаление поверхностных слоев с ОН эквивалентно приложению на вновь образованных поверхностях оставшейся части образца напряжений обратного знака. ОН по мере удаления поверхностных слоев образца определяется по известной совокупности деформаций его оставшейся части. При этом используются общие положения и формулы, приведённые в книгах А. В. Подзея и И. А. Биргера [ 10 ] .

После обработки из образцов по специальной методике вырезались на фрезерном станке пластинки размером 80 x 10 x 2 мм.

Рис. 3. Прибор для исследования внутренних напряжений АСКОН-3-КАИ

При определении ОН удаление напряженных слоев производилось электрохимическим методом.

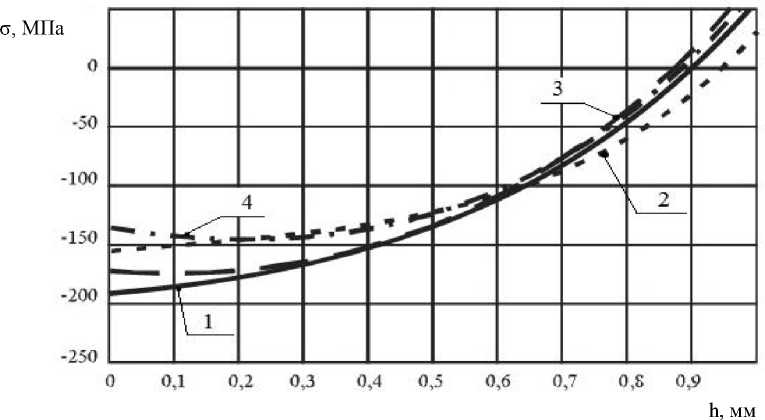

В результате анализа и обработки экспериментальных данных по остаточным напряжениям, полученных после обработки деталей динамическими методами ППД, были получены результаты, представленные на рис. 4.

Машиностроение и машиноведение

Рис. 4. Распределение остаточных напряжений в поверхностном слое образцов, обработанных ШСУ (1 – R = 4 мм, натяг 4,5 мм; 2 – R = 4 мм, натяг 1,5 мм; 3 – R = 8 мм, натяг 4,5 мм; 4 – R = 8 мм, натяг 1,5 мм).

Из представленных зависимостей видно, что напряжения в поверхностном слое являются сжимающими, величина которых находится в пределах 130-200 МПа, глубина залегания напряжений находится в пределах 0,5 мм. В таблице 1 сопоставлены результаты экспериментальных данных и результаты, полученные при компьютерном моделировании взаимодействия индентора с поверхностью детали. На основании анализа этих данных можно сказать о том, что программа ANSYS позволяет достаточно точно рассчитать параметры глубины упрочненного слоя и величины остаточных напряжений.

Сравнение экспериментальных и моделируемых значений глубины упрочненного слоя и остаточных напряжений

Таблица 1

|

Остаточные напряжения (эксперимент), МПа |

130÷200 |

|

Остаточные напряжения (компьютерное моделирование), МПа |

140÷180 |

|

Глубина упрочнённого слоя (эксперимент), мм |

0,5 |

|

Глубина упрочнённого слоя (компьютерное моделирование), мм |

0,4 |

Заключение. На основании вышеизложенного, можно сделать вывод о том, что применение динамических методов ППД на финишных этапах обработки позволяет получить необходимые характеристики поверхностного слоя. В свою очередь, использование детального анализа напряженно-деформированного состояния поверхности, проводимого при помощи конечно-элементного пакета ANSYS, позволяет выбрать рациональные значения технологических режимов обработки, которые обеспечивают требуемые характеристики поверхностного слоя, тем самым повышая эксплуатационные свойства деталей.

Список литературы Повышение эксплуатационных свойств деталей при обработке динамическими методами поверхностного пластического деформирования

- Сулима, А. М. Поверхностный слой и эксплуатационные свойства деталей машин/В. А. Шулов, Ю. Д. Ягодкин -Москва: Машиностроение, 1988. -240с.

- Gillespie, Laroux K. Deburring and Edge Finishing Handbook. SME. ASME PRESS. New York, Michigan, 1999. -404 p.

- Лебедев, В. А. Классификация и физико-технологические аспекты динамических методов поверхностно-пластического деформирования/Вестник Дон. гос. техн. ун-та. -2011. -Т. 11, № 6. -С. 884-891.

- Олейник, Н. В., Поверхностное динамическое упрочнение деталей машин/В. П. Кычин, А. Л. Луговской. -Киев: Техника, 1984. -151с.

- Чигаев, А. В. ANSYS для инженеров/А. С. Кравчук, А. Ф. Смалюк. -Москва: Машиностроение, 2004. -512 c.

- Stolarski, T. Engineering analysis with ANSYS software/Y. Nakasone, S. Yoshimoto. -Oxford, UK: Elsevier, 2006. -453 p.

- Шведова, А. С. Методика прогнозирования повышения эксплуатационных свойств деталей динамическими методами ППД/А. С. Шведова, В. В. Остроух, М. Ю. Щерба//Состояние и перспективы развития сельскохозяйственного машиностроения: сб. трудов Междунар. конф. «Интерагромаш -2014». -Ростов-на-Дону, 2014. -С. 175-178.

- Щерба, Л. М. Проектирование технологических процессов виброударной отделочной обработки шарико-стержневым упрочнителем с учетом снижения шума в рабочей зоне: дис. …канд. техн. наук/Л. М. Щерба. -Ростов-на-Дону, 2003. -166 с.

- Тищенко, Э. Э. Повышение эффективности отделочно-упрочняющей центробежно-ротационной обработки: дис. …канд. техн. наук/Э. Э. Тищенко -Ростов-на-Дону, 2004. -151 с.

- Биргер, И. А. Остаточные напряжения/И. А. Биргер. -Москва: Машгиз, 1963. -232 с.