Повышение эксплуатационных свойств и качества химических покрытий на сталях и сплавах лазерной обработкой

Автор: Бровер Андрей Владимирович, Бровер Галина Ивановна, Пустовойт Виктор Николаевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (80) т.15, 2015 года.

Бесплатный доступ

Цель исследований - определение возможности повышения эксплуатационных свойств и качества покрытий скоростной лазерной обработкой на примере системы Ni-P. Использовались оптическая и электронно-зондовая микроскопия, дюрометрический, рентгеноструктурный и микрорентгеноспектральный анализ. В результате проведенных исследований установлено, что лазерное облучение химических покрытий позволяет увеличить твердость поверхностных слоев сталей, повысить прочность сцепления покрытий со стальной подложкой, понизить коэффициент трения и повысить износостойкость сталей с покрытиями. Полученные в работе результаты позволяют обоснованно выбирать режимы лазерной обработки химических покрытий, приводящие к уплотнению и дегазации поверхностных слоев сталей, увеличению адгезии покрытия к основе, улучшению морфологии поверхности, формированию в поверхностных слоях сталей относительно совершенной текстуры, уменьшению выгорания легирующих элементов из поверхностных слоев материалов. В результате проведенных исследований показано, что лазерная обработка химических покрытий повышает качество поверхностных слоев сталей и сплавов, повышает прочность сцепления покрытия с металлической основой, увеличивает твердость, понижает коэффициенты трения, повышает износостойкость сталей с химическими покрытиями.

Лазерная обработка, химические покрытия, свойства и качество поверхности сплавов

Короткий адрес: https://sciup.org/14250131

IDR: 14250131 | УДК: 621.785:669.14.018.29 | DOI: 10.12737/10388

Текст научной статьи Повышение эксплуатационных свойств и качества химических покрытий на сталях и сплавах лазерной обработкой

Введение. Как известно, химические покрытия на никелевой основе, широко применяемые для повышения износостойкости деталей машин и инструмента, после осаждения имеют недостаточно высокую прочность сцепления с подложкой [1]. В связи с этим появляется необходимость проведения их термообработки. При нагреве на границе покрытие – подложка образуется диффузионный слой, предотвращающий отслаивание покрытий при эксплуатации изделий [2-4].

Традиционно термическая обработка химических покрытий заключается в печном нагреве до температур 300-400оС в течение 1 часа. Такой нагрев приводит к повышению эксплуатационных свойств покрытий, но сопровождает-

ся снижением основных свойств изделий в целом в случае изготовления их из углеродистых или низколегированных сталей.

С этой точки зрения перспективным является проведение локальной лазерной термообработки участков изделий с покрытием, подверженных максимальному износу при эксплуатации [5-8].

Для оптимизации процесса лазерного облучения необходимо выяснить степень влияния режимов обработки на строение и основные свойства покрытий на никелевой основе.

Методы исследований. В работе исследованы структурные превращения и влияние их на свойства поверхностных слоев сталей при лазерной обработке покрытий системы Ni-Р.

Покрытия наносили на стали Р6М5, Р18, Х12М методом химического осаждения. Металлографический анализ проводился с использованием оптических микроскопов ММУ-3, МИМ-7, “Neophot-21” и сканирующего зондового микроскопа в режиме атомно-силовой микроскопии. Рентгеноструктурные исследования осуществлялись на дифрактометре ДРОН-0,5 в фильтрованном Fe к α -излучении. Твердость измеряли на микротвердомере ПМТ-3 с нагрузкой 0,49Н. Лазерное облучение осуществлялось с использованием технологических лазерных установок типа «Квант» с плотностью мощности излучения 80-250 МВт/м2. Микрорентгеноспектральный анализ облученных химических покрытий проводился на растровом электронном микроскопе – микроанализаторе РЭММА-200. Определение антифрикционных свойств поверхностных слоев сталей осуществляли на трибометре ТР-5.

Результаты и их обсуждение. Металлографическими исследованиями установлено, что качество формирующихся при лазерной обработке химических покрытий поверхностных слоев, прежде всего, зависит от толщины покрытия и плотности мощности излучения. Экспериментально определено, что оптимальная толщина покрытия должна составлять 10-30 мкм, при увеличении толщины свыше 30 мкм им поглощается большая часть энергии излучения, что снижает эффективность проведения лазерной термообработки. При выборе параметров лазерного облучения химических покрытий обращалось внимание на состояние поверхности образцов после обработки. Так, лазерная термообработка с плотностью мощности свыше 100 МВт/м2 приводит к образованию кратерообразной зоны с углублением в центральной части пятна. При этом наблюдается растрескивание покрытия почти по всей площади пятна расфокусировки.

В случае облучения покрытий с плотностью мощности менее 100 МВт/м2 перечисленные эффекты не наблюдаются. Поверхность приобретает незначительную волнистость, уменьшающуюся по мере снижения плотности мощности излучения. Выбранная плотность мощности излучения позволяет получить качественный поверхностный слой, несмотря на значительную разницу в температурах плавления покрытия и подложки [9].

Необходимость учета этого фактора связана с неоднородностью лазерного излучения по облучаемому пятну, что при плотностях мощности свыше 100 МВт/м2 приводит к локальному оплавлению Ni-Р покрытий без расплавления лежащего под ним металла. При этом периферийные участки затвердевшего Ni-Р покрытия вне ванны оплавленного покрытия в центральной части могут оказать неблагоприятное воздействие на эффективность лазерного легирования в местах перекрытия пятен облучения.

Макроструктурный анализ показал, что при оптимальных уровнях энергии и длительностях импульса излучения наблюдается ряд положительных эффектов, позволяющих рекомендовать лазерную термообработку для повышения качества химических покрытий на инструментальных сталях. Например, замечено, что лазерное облучение с незначительным оплавлением поверхности (q=90 МВт/м2) приводит к снижению пористости, к «залечиванию» поверхностных дефектов, микротрещин, к удалению водорода из поверхностных слоев стали, что в совокупности снижает вероятность зарождения трещин и разрушения обработанных образцов и изделий из инструментальных сталей.

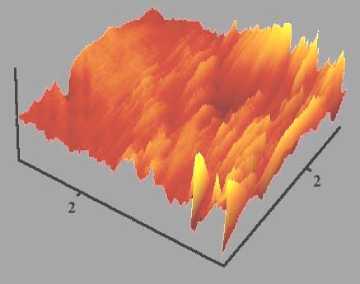

Как показали металлографические исследования, поверхностные слои инструментальных сталей после лазерной обработки химических покрытий имеют дендритное строение (рис. 1), глубина облученного слоя составляет при этом 10-30 мкм, микротвердость достигает значений 4-6 ГПа и может быть повышена до 8-9 ГПа последующим отпуском в течение 1 часа при температуре 300оС.

При измерениях твердости замечено, что химически осажденные покрытия даже после нагрева до температур 100-400оС имеют недостаточно высокую прочность сцепления с подложкой, что выражается в образовании сколов покрытий около отпечатков индентора микротвердомера в процессе нагружения. После лазерной термообработки подобные явления не наблюдаются (рис.1,а).

а)

Рис. 1. Дендритное строение покрытий Ni-Р, наблюдаемое в оптический микроскоп (поперечное сечение)(а); с использованием сканирующего зондового микроскопа (б) (вид с поверхности покрытия)

× 800

б)

Методом нанесения сетки царапин в облученных зонах подтверждено повышение прочности сцепления покрытия с подложкой, то есть адгезионной прочности. Таким образом, появляется возможность замены операции нагрева покрытий после осаждения на их локальную лазерную обработку в местах наибольшего износа.

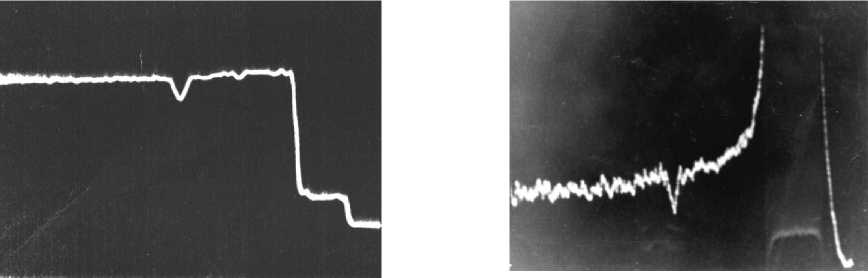

Подтверждением изложенному служат результаты микрорентгеноспектральных исследований. В частности, сканирование облученных покрытий по железу и никелю (рис. 2) показало, что на границе покрытие-подложка образуется переходной диффузионный слой Fe-Ni, что приводит к увеличению прочности сцепления покрытия с подложкой.

а) б)

Рис. 2. Сканирование облученного образца с покрытием Ni-P по железу (а) и по никелю (б)

Машиностроение и машиноведение

Установлено, что со стороны железной основы при этом повышается фон никеля, а на изображениях лазерно-облученных образцов с Ni-Р покрытием в рентгеновских NiК α -лучах ясно наблюдается перемешивание никеля и железа в поверхностном слое, что в результате и приводит к увеличению прочности сцепления покрытия с подложкой.

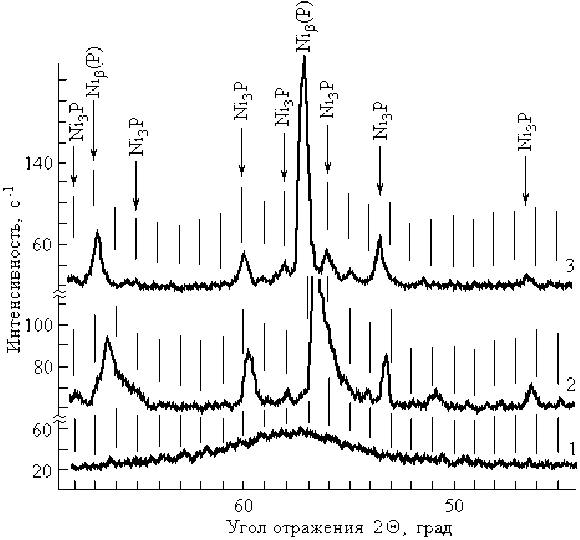

Рентгеноструктурными исследованиями образцов до и после лазерной обработки установлено, что до облучения покрытия системы Ni-Р имеют мелкокристаллическую структуру, дающую на дифрактограммах диффузное гало, то есть в покрытиях наблюдаются наноструктурные эффекты (рис. 3, кривая 1). После лазерной обработки с q > 60 МВт/м2 на его фоне появляются достаточно четкие линии кристаллических фаз (рис. 3, кривая 2). Для их идентификации контрольный образец с покрытием подвергали отжигу на равновесный фазовый состав.

Сравнение результатов исследований и анализ диаграмм состояния сплавов системы Ni-Р показало, что вся совокупность интерференционных линий покрытий после лазерной обработки аналогична линиям дифрактограммы отожженного сплава и представляет собой смесь твердого раствора фосфора в β -Ni и соединения Ni 3 Р. Отличительной особенностью рентгенограмм покрытий после лазерного облучения является размытие рефлексов присутствующих фаз и смещение их в сторону меньших углов отражения, что свидетельствует об изменении их состава по сравнению с равновесным отожженным состоянием покрытий.

Рис. 3. Фрагменты дифрактограмм Ni-P покрытий на стали Р18 до (1), после (2) лазерной обработки,после объемной термообработки при 400оС (3)

Рентгенографические исследования позволили также установить наличие преимущественной ориентировки структурных составляющих в облученных химических покрытиях, возникающей вследствие направленной кристаллизации подплавленного покрытия на твердой подложке и проявляющейся на рентгенограммах в аномальном соотношении интенсивностей рефлексов никеля. Фиксируемые текстурные эффекты имеют большое значение, поскольку они обусловливают анизотропию основных свойств облученных покрытий. В частности, повышению износостойкости в данном случае способствует то, что тип текстуры (текстура кристаллизации) согласуется с видом напряженного состояния упрочненных изделий в условиях эксплуатации [10]. Предпочтительная ориентация структур лазерной обработки способствует уменьшению взаимодействия трущихся поверхностей, что снижает коэффициент трения по сравнению с традиционным объемным упрочнением.

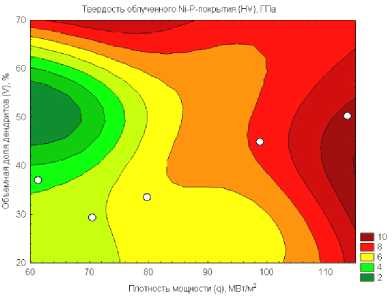

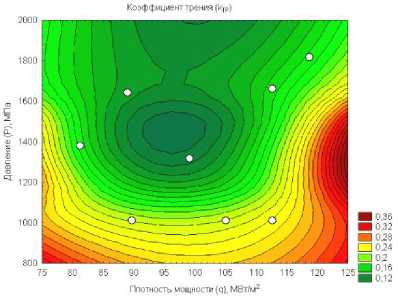

С целью прогнозирования степени упрочнения и износостойкости химических покрытий после лазерной обработки на разных режимах и выбора оптимального режима облучения для разных условий эксплуатации изделий в работе использовалось статистическое моделирование - строились объемные (трехмерные) номограммы распределения значений искомого параметра с помощью программы статистической обработки данных (рис. 4).

Установлено, что твердость химических покрытий как после лазерной закалки, так и после последующего нагрева при 400оС зависит от плотности мощности излучения и имеет вид кривой с максимумом, положение которого определяется маркой стали.

а)

б)

Рис. 4. Твердость (а) и коэффициент трения (б) никелевого покрытия после лазерного облучения с разной плотностью мощности

Например, после лазерной обработки сталей У8А, Р18 твердость поверхностных слоев достигает максимальных значений при плотности мощности излучения 30-40 МВт/м2, а стали Х12М – при 50-60 МВт/м2, причем значения твердости на 10-60% выше, чем у покрытий без лазерной обработки. Последующий нагрев при 400оС приводит к смещению максимума твердости в область более низких значений плотности мощности излучения (20-30 МВт/м2) для всех марок сталей.

В результате определения антифрикционных свойств химических покрытий до и после лазерной обработки можно сделать вывод о понижении коэффициента трения облученных поверхностей образцов в 1,5 раза по сравнению с покрытиями без облучения и в 2,8 раза по сравнению со стальной подложкой. Это связано с такими особенностями их структурно-фазового состояния, как достаточно высокая плотность дефектов кристаллического строения основных фаз, оптимальное соотношение степени завершенности процесса выделения и коагуляции частиц упрочняющих фаз (Ni 3 P, Ni 5 P 4 и т.д.). После лазерной обработки, как показано выше, увеличивается прочность сцепления покрытия с подложкой, исчезают микропоры и трещины на их границе, что в сочетании с достаточно высокой твердостью поверхностных слоев облученных сталей повышает их эксплуатационные свойства.

Для дальнейшего повышения качества и основных эксплуатационных свойств химических покрытий проведена серия экспериментов по лазерному облучению комбинированных покрытий, состоящих из чередующихся слоев химического покрытия системы Ni-Р и твердых обмазок, содержащих порошки легирующих элементов. Перспективность такой комбинации обусловлена тем, что в данном случае химические покрытия выступают в роли матрицы вследствие более высокого сродства никеля к большинству частиц второй фазы, а вплавленные тугоплавкие твердые частицы легирующих компонентов из обмазки придают покрытию высокие значения твердости и износостойкости. Например, вплавление в поверхностные слои сталей частиц Аl 2 O 3 или WC способствует уменьшению схватывания с контактирующими поверхностями [11].

Следовательно, подбирая состав покрытия, режим и температурный интервал нагрева при лазерной термообработке поверхностных слоев сталей, можно получить гамму структурных композиций, обеспечивающих заданные условиями эксплуатации свойства обрабатываемых изделий.

Выводы:

-

1. Показано, что лазерная обработка химических покрытий позволяет повысить качество поверхностных слоев сталей за счет уплотнения и дегазации, увеличения адгезии покрытий к основе, улучшения морфологии поверхности; уменьшить выгорание легирующих элементов из поверхностных слоев материалов при скоростной термообработке; формировать в поверхностных слоях сталей относительно совершенную текстуру; регулировать уровень твердости покрытий лазерной обработкой на выбранных режимах.

-

2. Установлено, что лазерная обработка химических покрытий в 1,5-2 раза увеличивает твердость поверхностных слоев сталей при облучении за счет выделения большого количества дисперсных соединений типа Ni 3 P, Ni 5 P 4 .

Машиностроение и машиноведение

-

3. Лазерная обработка на оптимальных режимах повышает прочность сцепления покрытий со стальной подложкой за счет формирования в переходной зоне твердых растворов системы Ni-Fe, понижает коэффициент трения в 1,5-4,0 раза и повышает износостойкость сталей с химическими покрытиями.

-

4. Перспективно создание в поверхностных слоях сталей комбинированных покрытий типа керметов (при введении в никелевую основу химических покрытий частиц WC, TiC, α -BN) или самосмазывающихся покрытий (при введении в никелевую матрицу покрытий графита, МоS 2 и т.д.)

Список литературы Повышение эксплуатационных свойств и качества химических покрытий на сталях и сплавах лазерной обработкой

- Вишенков, С. А. Химические и электротермохимические способы осаждения металлопокрытий/С. А. Вишенков. -Москва: Машиностроение, 1975. -311 с.

- Тушинский, Л. И. Исследование структуры и физико-механических свойств покрытий/Л. И. Тушинский. -Москва: Машиностроение, 1986. -216 с.

- Лапшин, О. В. Движение межфазной границы при взаимодействии твердого металла с жидким/О. В. Лапшин, В. Е. Овчаренко, А. П. Савицкий//Физика и химия обработки материалов. -1999. -№6. -С. 77-80.

- Любов, Б. Я. Диффузионные процессы в неоднородных твердых средах/Б. Я. Любов. -Москва: Наука, 1981. -296 с.

- Веденов А. А. Физические процессы при лазерной обработки материалов/А. А. Веденов, Г. Г. Гладуш.-Москва: Энегроатомиздат,1985. -224с.

- Ломаев, Г. В. Упрочняющая обработка поверхности методом высокоскоростной лазерной перекристаллизации/Г. В. Ломаев, Е. В. Харанжевский Е. В.//Металловедение и термическая обработка металлов. -2002. -№3. -С.27-32.

- Ляхович, Л. С. Лазерное легирование/Л. С. Ляхович, С. А. Исаков, В. М. Картошкин В. М.//Металловедение и термическая обработка металлов. -1987. -№3. -С. 14-19.

- Вуд, Дж. Быстрозакаленные кристаллические сплавы на основе железа/Дж. Вуд, Р.У. Хоникомб//Сверхбыстрая закалка жидких сплавов. -Москва: Металлургия, 1986. -375с.

- Галенко, П. К. Высокоскоростная кристаллизация конструкционной стали при лазерной обработке поверхности/П. К. Галенко, Е. В. Харанжевский, Д. А. Данилов//Журнал технической физики. -2002. -Т. 72, вып. 5. -С.48-55

- Малинов, Л. Е. Армирование поверхности сталей за счет применения дифференцированной обработки/Л. Е. Малинов, Е. Я. Харианова, А. В. Зареченский//Известия вузов. Черная металлургия. -1992. -№4. -С. 37-39.

- Тофпенец, Р. Л. Трансформация дислокационной структуры при изнашивании направленно кристаллизованного сплава Аl-4%Cu/Р. Л. Тофпенец, Л. А. Васильева, И. М. Шевно//Физика металлов и металловедение. -1984. -Т.58, вып.3. -С.532-536.