Повышение энергетической эффективности при сушке барды пищевых производств

Автор: Суржко Олег Арсеньевич, Куликова Марина Анатольевна, Моиссенко Наталья Григорьевна, Грибут Елизавета Александровна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные наукоемкие инновационные технологии

Статья в выпуске: 4-3 т.16, 2014 года.

Бесплатный доступ

В статье представлена современная технология обработки и утилизации послеспиртовой барды предприятий перерабатывающей промышленности. Представлена схема технологии утилизации барды, разработанная с использованием методологии построения малоотходных и энергоэффективных технологий. Изучены и рассчитаны экологические, экономические, ресурсосберегающие аспекты предлагаемой технологии утилизации послеспиртовой барды.

Послеспиртовая барда, технология утилизации, экология, экономика, ресурсосбережение

Короткий адрес: https://sciup.org/148203266

IDR: 148203266 | УДК: 663.5:663.26

Текст научной статьи Повышение энергетической эффективности при сушке барды пищевых производств

Для реализации наилучших доступных технологий, в целях уменьшения энергопотребления технологическими процессами целесообразно в качестве вторичных ресурсов использовать энергетический потенциал отходов. Если отход основного производства после уменьшения его тепловой энергии соответствующей обработки может быть превращен в новый товарный продукт, то количество критериев для отнесения технологии утилизации отходов к наилучшим доступным технологиям значительно возрастает [1, 2].

Проблема полной утилизации барды с позиции энергоэффективности, ресурсосбережения и экологии актуальна и не решена полностью. В настоящее время существуют следующие технологии утилизации барды: получение сухого продукта за счёт сушки обезвоженной части барды (DDGS, DDG,DDS, WDG, CDG, WDGS) с различными вариантами обезвреживания жидкой фазы; полу-чение кормовых дрожжей из цельной барды; мембранная технология с разделением барды на фазы и возвратом жидкой фазы в производство; биотехнология; консервация барды; упаривание фугата; аэробная переработка барды с получением концентрированных кормовых дрожжей; сбраживание барды с получением метана. Основным недостатком этих технологий являются высокие энергозатраты на сушку

барды, что не отвечает требованиям энергоэффективности и ресурсосбережения [3, 4].

Цель работы: разработка энергоэффективной технологии обработки послеспиртовой барды с получением кормовых добавок для животных, очищенной воды возвращаемой в основной технологический цикл.

Основное внимание уделено решению проблем энергосбережения и достижения высокого уровня защиты окружающей среды. Внедрение технологии позволит разработать технические регламенты использования энергоресурсов горячей барды на предприятиях пищевой промышленности.

Методы и объект исследования. Объект исследований: современные технологии обработки и утилизации послеспиртовой барды предприятий перерабатывающей промышленности, в частности, процессы, аппараты и сооружения, обеспечивающие их энергоэффективность; процессы сушки послеспиртовой барды; конструкции сушилок для эффективного использования отходов в качестве вторичных энергетических ресурсов; технико-экономический анализ технологии утилизации послеспиртовой барды; баланс компонентов барды в процессе обработки; патенты по способам комплексной переработки и утилизации барды пищевых производств с глубиной поиска 10 лет (классы патентов С12F3/10, А23К3/00, С12G3/12).

Результаты исследования. Анализ научно-технической информации и сложившейся патентной ситуации в отношении комплексных способов обработки и утилизации послеспирто-вой барды, позволил сделать вывод, что проблемам энергоэффективности уделяется недостаточно внимания. С целью изучения потенциала экономии тепловой энергии, природной воды и электроэнергии для спиртзавода «Суворовский» Ставропольского края была выполнена первая фаза энергетического анализа, который включает в себя оценку текущей ситуации и предложения по экономии электроэнергии и воды. На основании литературного обзора и собственных экспериментальных исследований предложена инновационная ресурсосберегающая технология полной утилизации послеспиртовой барды с использованием модернизированной авторами сушилки. В основе работы лежит идея авторов – использовать тепловую энергию горячей барды (105°С) для сушки осадка после механического обезвоживания. Для достижения этой цели проведен теплотехнический расчет и разработаны мероприятия для усовершенствования конструкции сушилки, в которой теплоносителем является горячая барда. В этом случае достигается экономия энергоресурсов на сушку твердой фазы барды, исключение стадии охлаждения, ускорение процесса за счет обнуления времени остывания барды для её последующей обработки (обязательный процесс в существующих технологиях), что значительно снижает капитальные затраты на строительство ёмкостных сооружений (приёмных резервуаров).

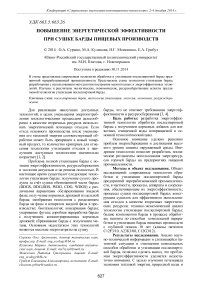

На рис. 1, 2 представлены схемы технологии утилизации барды, разработанная с использованием методологии построения малоотходных и энергоэффективных технологий [5]. После обработки жидкой фазы барды (рН≈5,4)

реагентами с последовательным применением блоков ультра- и нанофильтрации получаем очищенную воду для возврата в основной технологический процесс, т.е. разработана технология рециклинга. Экспериментально установлено, что применение известного, но дорогостоящего флокулянта «Праестол» на стадии осветления жидкой фазы барды нецелесообразно. Авторами определено, что целесообразно использовать Российский препарат, такой как КФ-91 (поли-1,2-диметил-5-винилпиридиний метилсульфат). Использование этого реагента позволяет уменьшить затраты и получить приемлемую цену за утилизацию барды, составляющую примерно 38 $ за 1м3. Горячая барда, являясь теплоносителем для сушилки осадка, отдаёт примерно 639 кВт энергии, что в пересчёте на денежный эквивалент составит 326,4 тыс. $ в год, а продажа гранулированного сухого осадка барды позволит получить 658,2 тыс. $ в год. (в ценах 2007 г.).

В 2011 г. средняя цена за 1 тонну сухого осадка полученного по технологии DDGS в ОАО «Исток» составляла 81,2 $, а в ОАО «Татспирт-пром» 93,8 $. Проведена экологическая оценка воздействия на окружающую среду спиртзаво-дов при исключении сброса неочищенной барды и использовании 80% очищенной воды в основном технологическом процессе. Предотвращённый экологический ущерб составляет 55,9 тыс. $ в год.

Рис. 1. Технологическая схема полной утилизации послеспиртовой барды:

1 – приемный резервуар; 2 – блок последовательно расположенных сушилок; 3 – отстойник сгуститель; 4 – смеситель; 5 – отстойник; 6 – блок ультра- и нанофильтрации; 7 – резервуар; 8 – приемный резервуар осадка; 9 – прессо-шнековый сепаратор или центрифуга; 10 –гранулятор; 11 – автоматическая линия по упаковке гранул; 12 – конденсатор.

барда

теплой обитель

100-105°С

остывивя

барда

влажно: ть 65%

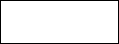

Рис. 2. Блок последовательно расположенных сушилок

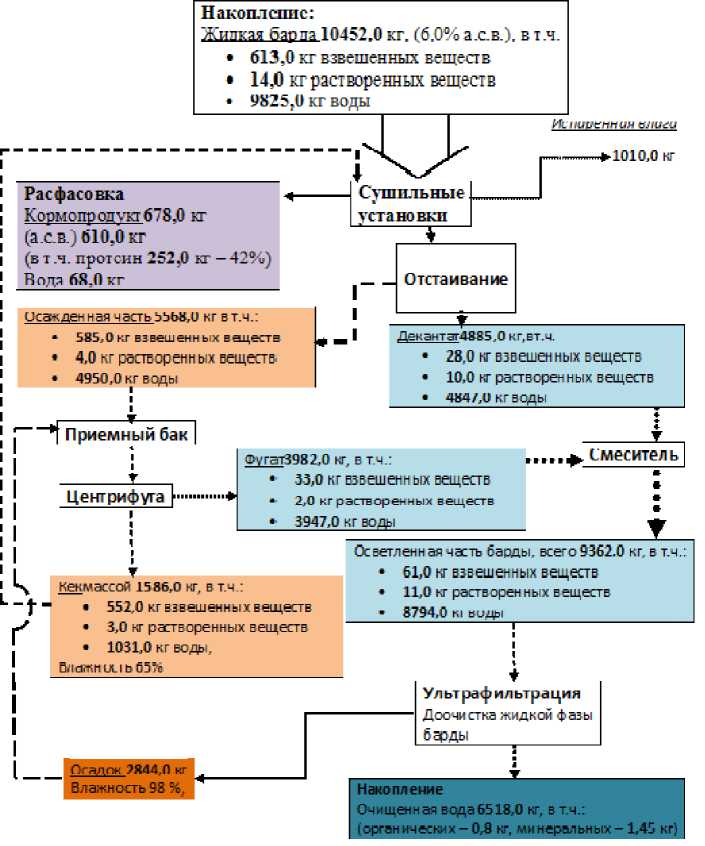

На рис. 3 приведен часовой материальный баланс полной утилизации послеспиртовой барды для спиртзавода на 1800 дал/сут, показывающий количественный состав компонентов барды на разных стадиях её обработки. При плотности барды 1,06 т/м3 необходимо обезвоживать 129,34 г/сут осадка влажностью около 94%, часовая производительность механического оборудования составит 5,39 т/час. При использовании центрифуги образуется кек массой 38 т/сут с влажностью 65%. С учетом проектной степени сушки кека до влажности 10% необходимо испарить в сушилках 24,32 т/сут или 1010 кг/час влаги, для этого потребуется 639 кВт тепловой энергии. Для рассчитанного коэффициента теплопередачи 427 Вт/м2*К площадь теплообмена каждой сушилки составит около 30 м 2.

Рис. 3. Часовой материальный баланс утилизации послеспиртовой барды для спиртзавода «Суворовский» производительностью 1800дал/cут.

Определён состав высушенной барды, %: абсолютно сухие вещества 90,12; органические вещества 85,88, в том числе: БЭВ – 33,62; клетчатка – 11,0; сырой жир – 5,04; сырой протеин (аминокислоты) – 36,25; зола – 4,13. Количественное содержание растворенных аминокислот (г/л) – сырой протеин: аспарагиновая кислота – 0,41; глутаминовая кислота – 1,65; пролин – 0,52; глицин – 0,22; аланин – 0,26; лизин – 0,44; фени-лалазин – 0,30; валин – 0,32. Конкурентное преимущество технологии заключается в сокращении потребления электроэнергии на сушку барды, уменьшении затрат на покупку природной воды в размере 151,96 тыс.$.(тариф для Ростовской области), получении прибыли за счёт продажи кормовой добавки – 658,8 тыс. $. в год и концентрата аминокислот.

Выводы: разработанная технология утилизации послеспиртовой барды является энергоэффективной, ресурсосберегающей и экологичной. Анализ часового баланса полной утилизации послеспиртовой барды по разработанной технологии позволяет сделать вывод, что до 7,52 м3/ч воды может возвращаться в технологический процесс, получаем кормопродукт 678 кг/ч. Преимущества по сравнению с технологией DDGS: прекращается сброс агрессивной барды на локальные канализационные очистные сооружения или объекты окружающей среды; утилизируется в сушилке тепловая энергия послеспиртовой барды; уменьшается потребление (на 80%) природной воды; полностью выделяются ценные компоненты барды с получением готовой товарной продукции – гранул пищевой добавки для животных; получается концентрат аминокислот, широко используемый в промышленности, что позволяет уменьшить их производство на химических заводах (I-ый класс опасности) и этим снизить их воздействие на окружающую среду; сокращается время обработки барды за счёт исключения стадии остывания. Приведенные данные и технологию целесообразно использовать при формировании инвестиционной стратегии развития предприятий перерабатывающей промышленности.

Список литературы Повышение энергетической эффективности при сушке барды пищевых производств

- Королёва, Е.Б. Наилучшие доступные технологии/Е.Б. Королёва, О.Н. Жигилей, А.М. Кряжев и др. -СПб., 2011. 123 с.

- Краснова, Т.А. Экология. Экозащитная техника и технологии на предприятиях пивоваренной, спиртовой и винодельческой промышленности/Т.А. Краснова, Н.А. Самойлова, И.В. Тимощук. -Кемерово, Кемеровский технологический институт пищевой промышленности, 2008. 264 с.

- Грибут, Е.А. Эколого-экономическая оценка технологии утилизации послеспиртовой барды/Е.А. Грибут, О.А. Суржко//Известия вузов. Северо-Кавказский регион. Технические науки. 2012. № 4. С. 89-92.

- Распоряжение от 1 декабря 2009 г. № 1830-р План мероприятий по энергосбережению и повышению энергетической эффективности в Российской Федерации, направленных на реализацию Федерального закона "Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации"

- ГОСТ Р 54199-2010. Ресурсосбережение. Промышленное производство. Руководство по применению наилучших доступных технологий для повышения энергоэффективности.