Повышение энергоэффективности участков токарной обработки

Автор: Фролов Вячеслав Викторович, Приходько Ольга Юрьевна, Слипченко Сергей Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электроэнергетика

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

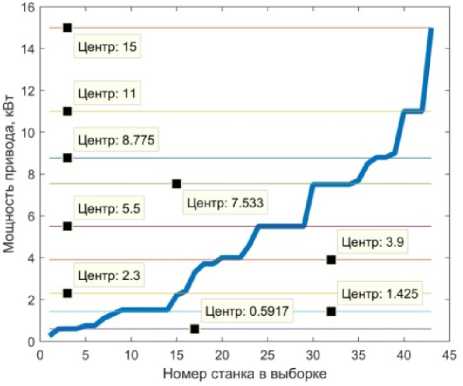

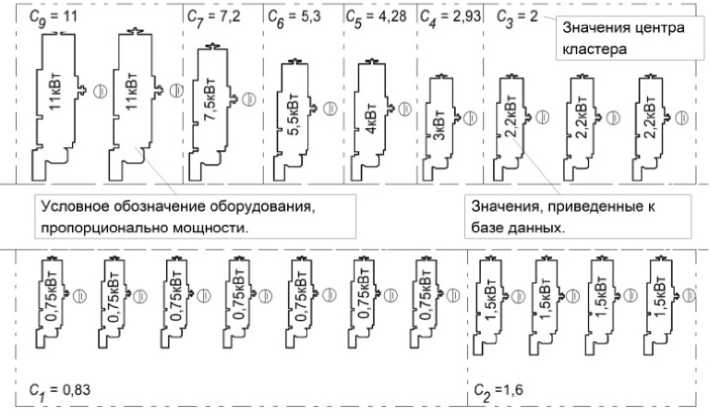

Цель данной работы - повышение энергоэффективности участков токарной обработки за счет наиболее рационального использования электрической сети механического цеха. Для достижения этой цели решаются следующие задачи: разработка модели участка механической обработки на основе положений объектно-ориентированного проектирования; проверка адекватности модели для реальных расчетов; разработка подхода, обеспечивающего повышение энергоэффективности участка за счет организационно-технологических решений на этапах проектирования и внедрения технологических процессов. Использование кластерного анализа позволило определить, что типовой участок токарной обработки в мелкосерийном производстве может содержать 20 токарных станков следующих мощностей: 0,75 кВт (7 станков); 1,5 кВт (4 станка); 2,2 кВт (3 станка); 3 кВт (1 станок); 4 кВт (1 станок); 5,5 кВт (1 станок); 7,5 кВт (1 станок); 11 кВт (2 станка). Такой выбор оборудования позволяет выполнять токарную обработку деталей наиболее эффективно по использованию мощностей. Распределение обработки по станкам на участке осуществляется по максимуму коэффициента мощности на основе объектной модели предметной области и с помощью разработанного программного обеспечения на платформе NET. Все станки участка при таком подходе являются центрами кластеров, вокруг которых группируются обрабатываемые детали. Это обстоятельство повышает энергоэффективность токарной обработки на участке за счет снижения потерь электроэнергии в сетях.

Асинхронный электродвигатель, коэффициент мощности, активная мощность, реактивная мощность, объектно-ориентированное проектирование, кластерный анализ, токарный станок

Короткий адрес: https://sciup.org/147234091

IDR: 147234091 | УДК: 621.313.333.1 | DOI: 10.14529/power210106

Текст научной статьи Повышение энергоэффективности участков токарной обработки

Эффективность использования электрической энергии является одним из основных показателей машиностроительного производства, которые определяют конкурентоспособность готовой продукции. Поэтому разработка методов ее повышения, направленных на всю производственную систему в целом или на отдельные ее части, актуальна для современного многономенклатурного производства.

Металлорежущее оборудование, оснащенное электрическими двигателями различных типов, – это основной потребитель электрической энергии для механообрабатывающих производств. По данным Э.Р. Ахметшина [1], потребности в многофазных двигателях переменного тока мощностью от 0,75 до 7,5 кВт на период до 2025 г. в мире будут только расти. В [2] Е.М. Шумихина отмечает, что доля потребления электроэнергии асинхронными двигателями на промышленном предприятии составляет 50 % от общего потребления электроэнергии и одно из направлений повышения их энергоэффективности – это выбор оборудования таким образом, чтобы номинальная мощность двигателя была близка к эквивалентной мощности технологического процесса, который на нем реализуется. А.В. Карпов в [3] оценивает в 20–25 % долю энергозатрат в себестоимости продукции современного производства, при этом 60–70 % трудоемкости изготовления занимает доля механической обработки. В этой работе автор использует понятие удельной энергоемкости процесса резания для оценки эффективности процесса резания. Профессор Ф.В. Новиков в [4] дает аналитическое описание удельной энергоемкости, так Э = N/Q, где N - мощность резания, Вт; Q - производительность обработки, м3/с. Причем Q можно вычислить как результат произведения подачи 5, глубины резания t и скорости резания V в соответствующих размерностях. Л.Д. Малькова в [5] рассматривает влияние на энергоемкость механической обработки глубины резания, которое по ее данным превышает 10 %. В [6] предлагается учитывать характер изменений мощности резания в процессе работы, что позволяет повысить точность определения удельной энергоемкости.

Влияние на удельную энергоемкость процесса резания коэффициента мощности cos(^) электродвигателя привода главного движения в серии экспериментов рассматривается в [7], здесь авторы экспериментально доказали, что минимум удельной энергоемкости будет при максимуме cos(^). В [8] авторы доказывают возможность использования энергетических показателей электродвига- телей для определения оптимальной скорости резания и предлагают этот подход реализовывать при проектировании энергосберегающих технологий в машиностроении.

В [9] указывается, что при уменьшении cos(^) ток нагрузки электрической станции будет увеличиваться при одной и той же потребляемой из сети активной мощности, что приводит к нерациональному использованию электрических сетей. Здесь авторы оценивают энергоэффективность потребителей по коэффициенту мощности таким образом: от 0 до 0,5 – неудовлетворительная; от 0,5 до 0,65 – низкая; от 0,65 до 0,8 – удовлетворительная; от 0,8 до 0,95 – хорошая; от 0,95 до 1,0 – высокая. По данным из [9], «усредненный» асинхронный двигатель при 100 % нагрузки, имея коэффициент мощности 0,85, можно отнести к потребителям с хорошей энергоэффективостью. Тогда как 25%-ная нагрузка переводит его в класс потребителей с низкой энергоэффективностью, поскольку cos(^) = 0,55. В связи с этим оптимизацию производственной системы, авторы предлагают проводить в два этапа: первый – оптимизация всей системы в целом; второй – оптимизация отдельных электродвигателей с учетом общих требований к системе.

Если рассматривать технологически замкнутые участки механической обработки как обособленную производственную систему, то вышеуказанное предполагает сначала разработку стратегии оптимизации энергоэффективности всего участка, а затем выбор оптимальных режимов резания, которые обеспечат энергоэффективность отдельной технологической операции, связанной со станком. В работах В.С. Сальникова [10–14] предлагается использовать модульный принцип организации производства на основе обособленных технологи-чески-замкнутых участков, которые отличаются только производственной мощностью, что должно обеспечить более эффективную работу системы при колебании загрузки оборудования.

Таким образом, целью данной работы является повышение энергоэффективности участка механической обработки за счет наиболее рационального использования электрической сети механического цеха. Для этого необходимо решить следующие задачи: разработать модель участка механической обработки на основе положений объектно-ориентированного проектирования; выполнить проверку адекватности модели для реальных расчетов; разработать подход, обеспечивающий повышение энергоэффективности участка за счет организационно-технологических решений на этапах проектирования и внедрения технологических процессов.

Основная часть

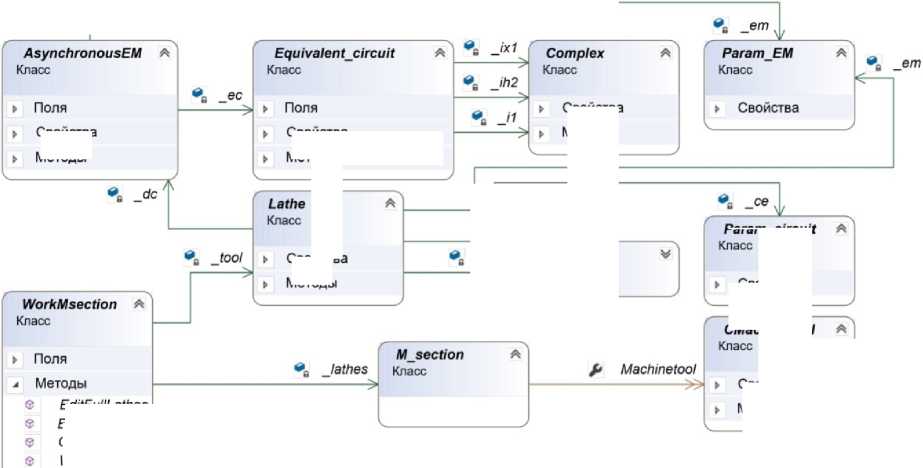

В основу предлагаемого метода положена объектная модель участка токарной обработки, реализованная на платформе .NET с помощью языка C# . Модель предметной области показывает отношения композиции (в терминах UML диаграмм, реализуемых в инструментальной среде Visual Studio 2017 – ассоциации) между тремя основными сущностями: электродвигатель ( AsynchronousEM ) – станок ( Lathe ) – участок механической обработки ( WorkMsection ). При программной реализации модель дополняется объектами, которые необходимы для расчетов.

Рассмотрим более подробно отношения в расширенной модели предметной области, представленной на рис. 1. Основным объектом здесь является электродвигатель ( AsynchronousEM ), он имеет внешние параметры (свойства в терминах языка C# ), необходимые для оценки его состояния,

Param circuit

Свойства

Методы

EditFullLathes EditLathe GetLathes WorkMsectici..

Рис. 1. Модель участка токарной обработки

Свойства

Свойства

Методы

Свойства

Методы

Свойства

Методы

Методы

solve

i TSoive

^ Класс

Свойства

CMachinetool

и внутренние параметры (поля в терминах языка C# ), используемые для промежуточных расчетов.

К внешним параметрам относятся: мощности потерь в обмотках статора и ротора при номинальном режиме работы; мощность механических потерь; мощность потерь в стали; номинальная мощность потерь; постоянные потери мощности; момент трения на валу при холостом ходе; номинальное скольжение; критическое скольжение. Внутренние параметры определяются схемой замещения ( Equivalent_circuit ) и параметрами электродвигателя из базы данных ( Param_EM ). Значения для заполнения базы данных взяты из справочника [15], здесь выбраны двигатели 380 В с синхронной частотой вращения 1500 и 3000 об/мин как самые распространенные в конструкциях станков. При использовании Г-образной схемы замещения все модельные параметры рассчитываем в зависимости от скольжения. Последнее необходи-

где Nрез - мощность резания, рассчитанная отдельным программным модулем, Вт; рст - коэффициент полезного действия главного привода станка; АРмех — мощность механических потерь, Вт; п2ном -

номинальная частота вращения вала двигателя по паспорту, об/мин; U1 - номинальное фазное напряжение, В; /1ном - номинальная частота сети, Гц; s - скольжение; р - число полюсов; R1 - активное сопротивление обмотки статора, Ом; Х1 - индуктивное сопротивление рассеяния обмотки статора, Ом; R'2 - приведенное к обмотке статора активное сопротивление ротора, Ом; Х‘2 - приведенное к об-

мотке статора индуктивное сопротивление рассеяния обмотки ротора, Ом.

Уравнение (1) составлено из условия равенства электромагнитного момента МГСЗ [18] суммар-

мо при моделировании нагрузки от сил резания на валу электродвигателя, в этом случае достаточно просто рассчитать тормозной момент на валу через решение трансцендентного уравнения. Причем между электродвигателем и схемой замещения существует отношение ассоциации – композиции (см. рис. 1) через объект _ec , который ее моделирует.

Динамику состояния электродвигателя можно отслеживать с помощью методов, возвращающих следующие параметры, которые рассчитываются по известным формулам для Г-образной схемы замещения: мощности потерь в обмотках статора и ротора под нагрузкой; КПД; мощность, потребляемую электродвигателем из сети; полезную мощность; частоту вращения ротора; электромагнитный момент; суммарные потери в зависимости от нагрузки; коэффициент мощности.

Связь между станком ( Lathe ) и электродвигателем реализуется через объект _dc и также является композицией. Объект Lathe обеспечивает

ному моменту торможения на валу от сил трения Мтр [19] и от сил резания Мрез, рассчитываемых по формулам:

мгсз =

т-Н ' 2-и 1

ws-[(P1+^) 2 + (X1+X ' 2) 2 ] ,

моделирование нагрузки на валу электродвигате-

ля, для этого мощность резания, рассчитанная

специальным программным модулем на основе

продукционных правил согласно подходу, описа-ному в [16], передается объекту при его создании. База данных расчета режимов резания этого мо-

дуля выполнена в виде продукционных правил на основании материалов справочника [17] и позволяет рассчитывать режимы резания как для черновых, так и для чистовых токарных операций. По мощности резания, приведенной к валу двигателя, рассчитывается скольжение, характерное для этой нагрузки, из решения трансцендентного уравнения

0,477-Н1 2 -р-Р/2

Лном7р [(Р1+^ 2 ) 2 + (Х1+Х'2) 2 ]

[ 9,549-^-

Д.греСт+^мех

п2ном

-И

Мтр =

М рез

30- А Рмех 9.549- А Рмех

—— = —:--,

^'^2иом

30-^вал

п2ном

^2ном

Г^рез" 9.549-

1.2-^ст = ^'^2ном

вал

Мрез 1.2-^ст

1=

Мрез ' 1.2-^ст

.

п2ном

Тогда, подставив в уравнение

МГСЗ - (Мтр + Мрез) = 0

формулы (2)–(4) и упростив их, получим искомое уравнение (1). Решая это уравнение с помощью метода хорд из класса TSolve (см. рис. 1), находим

скольжение, соответствующее нагрузке на валу двигателя от сил резания. Затем, используя методы объекта _dc (электродвигатель), рассчитываем необходимые нам параметры, характеризующие работу станка Lathe при заданных режимах резания: коэффициент мощности cos(^); полезную мощность Р2, Вт; потребляемую мощность из сети Р1 , Вт.

На уровне участка WorkMsection рассчитываются указанные выше параметры для всех станков и появляется возможность оценить, какой станок лучше подходит для обработки по максимуму коэффициента мощности.

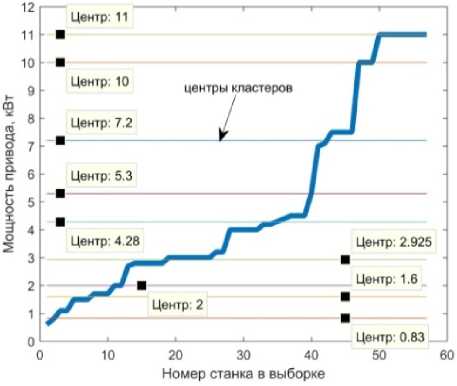

Выполним проверку адекватности программной модели (см. рис. 1) на основе вычисления F-статистик двумя способами. Первый способ основан на следующих соображениях: в справочнике [15] указаны значения КПД и коэффициента мощности при соотношениях Р2/Р2ном: 25, 50, 75, 100, 125 %. Программа позволяет определить скольжение для каждого соотношения, а затем рассчитать значения р, cos(^). При этом полезную мощность рассчитываем как функцию от скольжения по следующей формуле

Р 2 (s) = Р 1 (s)- АР(s), (5) где Р1(s) - мощность, потребляемая из сети, Вт; АР(s) - потери мощности, Вт. Указанные пара-

метры рассчитываются как функции скольжения по известным формулам для Г-образной схемы замещения. Тогда, используя (5), можно составить такое уравнение р К l! (6)

К = {0,25; 0,5; 0,75; 1; 1,25}.

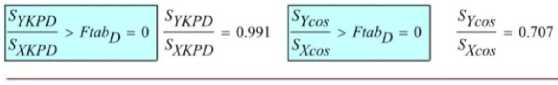

Решая (6), находим скольжение и по нему рассчитываем остальные параметры двигателя. Реализуем вышеуказанные статистические расчеты в системе MathCAD для двигателя 4А132S4У3 с синхронной частотой 1500 об/мин (рис. 2). Представим расчетные значения cos(^) и КПД в виде векторов Vcos и yKPD (см. рис. 2). Паспортные данные - в виде векторов Xcos,XKPD соответственно. При таких наборах данных оценку адекватности программной модели реальному двигателю можно выполнить, сравнивая выходы нашей модели и реальные значения по паспорту двигателя при одинаковых скольжениях.

Здесь будем проверять гипотезу Но о значимости различий оценок дисперсий для КПД (S ykpd и S xkpd ), а также для cosGp) (S ycos и S xcos ). Расчеты показывают, что для 5 % уровня значимости наша программная модель (см. рис. 1) адекватно описывает изменения коэффициента мощности и коэффициента полезного действия для выбранного двигателя, поскольку гипотеза Но не подтверждается (см. рис. 2).

Второй способ заключается в анализе поведения модели для всех двигателей базы с синхронной частотой 1500 об/мин при номинальной нагрузке (рис. 3), где суть X, У аналогична первому способу.

Здесь также будем проверять гипотезу Но о значимости различий оценок дисперсий для КПД ( Sykpd и Sxkpd ) и для cos^) G^ ycos и ^ xcos ). Расчеты MathCAD (рис. 4) показывают, что для 5 % уровня значимости программная модель (см. рис. 1) адекватно описывает изменения коэффициента

Двигагель: 4A132S4V3

Гса$:-(0.588 0.771 0.843 0.871 0.878 / Л^ :-(0.53 0.71 0.83 0.86 0.87 /

Ykpd :- (0.769 0.848 0.868 0.868 0.859)Г ХКРЕ) := (0.775 0.86 0.875 0.875 0.86)7 л := 5

Дисперсия: ^YKPD = ™}^KPD^ = 1'401 х ^ ^XKPD *= '’“r^KPD^ ~ 1.4|4х 10

Уровень значимости: ulf := 0.05

Табличное значение критерия Фишера:

Ftaby := qF(V - alf, и,я) = 5.05

Рис. 2. Анализ значимости модели по критерию Фишера

а) б)

Рис. 3. Данные моделирования КПД и коэффициента мощности для двигателей базы с синхронной частотой 1500 об/мин: i - номер двигателя в базе; FCOS , FKPD - расчетные значения cos(^) и КПД при номинальной нагрузке; XcOs,XKPD - значения cos(^) и КПД при номинальной нагрузке по паспорту

Дисперсия: Sykpd := var^KPo') = 0.027

Sxkpd := *'«г(^хго) =0.016

8Yeos := v^(^m) = 0.018

8xcos *— V^(-^cos) — 0.011

Гипотеза о значимости различий двух оценок дисперсий

Уровень значимости: alf := 0.05

Табличное значение критерия Фишера:

FtabD := qF(l - a//,n,n) = 1.822

Sykpd ----- > Ftabo = 0

Sxkpd

——— = 1.713 Sxkpd

8Yeos ,

—--- > Ftabo = 0 Sxcos

^ = 1.712

Sxcos

Рис. 4. Проверка гипотезы о значимости различий оценок дисперсий параметров для всех двигателей базы в MathCAD

Адекватность модели согласно Naive методу на основе критерия Фишера

Количество факторов: т := 1

т r AWV

ESS(yf,yr^ = У (у/ -yr? TSStyn = У Суд -me™o/))2 кг^.уЛ = 1-^77^ ^ ^ TSS[yf)

Frljf ,уг,п) = "“77^^“ ■ "—~--" Ftab(p,п) := ^l1 -р,т,п-т - 1) 1-R2tyj,yr) т

Табличное значение критерия Фишера: Ftab(alf ,п) = 4.183 alf = 0.05

Оценка линейности связи между моделью и реальными данными: 60 := 0 b: := I y(xv= Ьо +Ь] ■ х

Fr(YKPD,y(XKPD) ,п) = 272.655 |/Т( }'Л-ГО, у(А„ч^ > FtaMalf л) = 1 |

^(УСО1,у(.Г^),л) = 283.179 |fr(rcra,y(2rcos),n) > Ftob(alf,n) = 1 |

Рис. 5. Адекватность модели согласно naive методу на основе критерия Фишера мощности и коэффициента полезного действия для всех двигателей базы, поскольку гипотеза HQ не подтверждается.

Для этого способа корректность работы программной модели, предложенной в данной статье, можно проверить на основании наивного (naive) теста адекватности, описанного в работе [20]. Здесь нулевая гипотеза Но заключается в значимости линейности связи (рис. 5) между Y данными, рассчитанными программой, и X паспортными данными двигателей. Если гипотеза подтверждается, то программная модель адекватна реальным данным.

Из рис. 5 видно, что нулевая гипотеза подтверждается по всем оцениваемым параметрам, тогда программную модель можно с вероятностью 95 % считать адекватной реальным данным, а следовательно, программное обеспечение работает правильно и его можно использовать в дальнейших расчетах.

Рассмотрим организационно-технологические решения, обеспечивающие повышение энергоэффективности технологически-замкнутого участка. При проектировании участков механической обработки в мелкосерийном производстве обычно решается последовательно несколько взаимосвязанных задач:

-

1) определение потребного количества оборудования на участке в зависимости от трудоемкости работ;

-

2) разбивка общего количества оборудования по типам и группам на основе существующих нормативов или статистических данных по готовым типовым проектам;

-

3) размещение оборудования на участке в зависимости от используемых схем транспортировки заготовок и готовых деталей;

-

4) разработка планировок рабочих мест на основе общего плана размещения оборудования на участке.

Все четыре указанные задачи позволяют снижать энергопотребление за счет различных технических решений. Для технологически-замкнутых участков решение второй задачи сводится к определению групп оборудования и типоразмеров оборудования в рамках заданной группы. С точки зрения повышения коэффициента мощности и соответственно снижения потерь электроэнергии в сетях вторая задача является приоритетной, так как основным энергопотребляющим устройством в станке является привод главного движения, на который приходится наибольший процент потребляемой электроэнергии. Детали типа тел вращения занимают значительную долю в номенклатуре де- талей, изготавливаемых машиностроительными предприятиями. Например, в работе [21] проведен анализ предприятия по производству подъёмнотранспортных механизмов, где из 433 деталей, входящих в разные изделия, 303 детали были отнесены к типу тел вращения и только 130 – не к телам вращения. Такое соотношение характерно для большинства машиностроительных предприятий. Согласно нормам [22] процент токарного оборудования в ремонтно-механических цехах принимается от 40 до 52 %. Поэтому все расчеты будем выполнять на примере технологически-замкнутых участков токарной обработки. Общее количество оборудования на таких участках будет зависеть от конкретных производственных условий. В бизнес-плане [23] приведены следующие данные по количеству оборудования в цехах на 2005 г: всего станков 327, из них на чистовые операции – 141 (43 %), а на черновые – 186 (57 %). Отсюда можно примерно посчитать энергоемкость черновых и чистовых операций, если знать общую мощность оборудования.

Рассмотрим теоретические положения, которые составляют основу нашего подхода.

-

1. Статистика распределения мощностей по типу работ, выполняемых на металлорежущих станках, которая необходима для оценки разброса мощностей резания на участке.

-

2. Статистический анализ распределения мощностей в рамках группы оборудования обусловлен необходимостью определения диапазона

-

3. Методика расчета оборудования, учитывающая пункты 1 и 2.

-

3.1. Для центров кластеров по (7) рассчитываем вероятность их появления на участке.

-

3.2. Общее принятое количество оборудования умножаем на вероятность и получаем наиболее вероятное количество станков данной мощности на участке. В нашем случае принятое количество станков на участке будет 20 шт., что соответствует среднестатистическому участку в общем машиностроении.

-

3.3. Округляем до целых таким образом, чтобы общее количество станков было равно указан-

а)

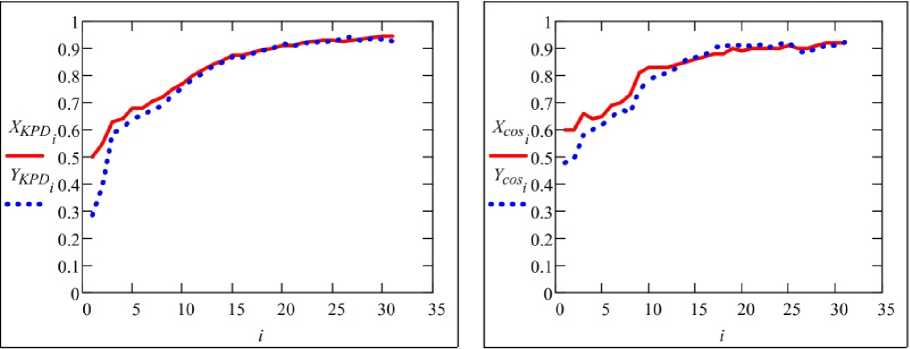

Рис. 6. Результаты кластерного анализа оборудования: а – центры кластеров для оборудования, бывшего в употреблении; б – центры кластеров для нового оборудования

б)

-

-

4. После расчета на деталь эквивалентной мощности выбираем центр кластера по максимуму коэффициента мощности, используя модель участка на рис. 7. Таким образом, получаем обработку детали с меньшими потерями электроэнергии за счет более высокого коэффициента мощности.

В статье мы использовали для этого данные по плотности распределения мощности на валу привода главного движения из работы [24]:

f(P2) = 0.735 ■ e -0'735 '^, (7) здесь ее применяли для обоснования использования модифицированных двигателей на этапе конструирования токарных станков для экономии электроэнергии.

мощностей в группе. Чем больше диапазон, тем с большей эффективностью можно проектировать технологически-замкнутые участки. Выполнялся анализ распределения мощностей для нового оборудования следующих фирм: Тайфун (Китай) [25]; Рязанский станкозавод (Россия) [26]; G.O.M.T. CO., LTD (Южная Корея) [27]; CORMAK (Польша) [28]; Витебский станкостроительный завод ВИСТАН (Витебск, Беларусь) [29]; OPTIMUM Maschinen Germany Gmbh (Германия) [30]; FDB Maschinen (Китай) и Holzmann (Австрия) [31]; JPW Tool AG (Швейцария) [32]. Для оборудования, бывшего в употреблении, статистический анализ выполнялся по техническим характеристикам станков из [33]. Токарные станки отбирались с диаметром над станиной до 630; таким образом, для статистического анализа было отобрано 43 модели нового оборудования и 57 – бывшего в употреблении. Результаты анализа представлены на рис. 6.

Кластерный анализ выполнялся для выбора мощностей оборудования, которые охватывают наибольшее количество его моделей. Для действующего предприятия такой анализ нужно провести для всей номенклатуры металлообрабатывающего оборудования.

ному в п. 3.2. Для каждого центра кластера принимаем мощность, соответствующую существующему двигателю. В нашем случае это будут двигатели в базе. Получаем схематическое размещение оборудования на участке, приведенное на рис. 7.

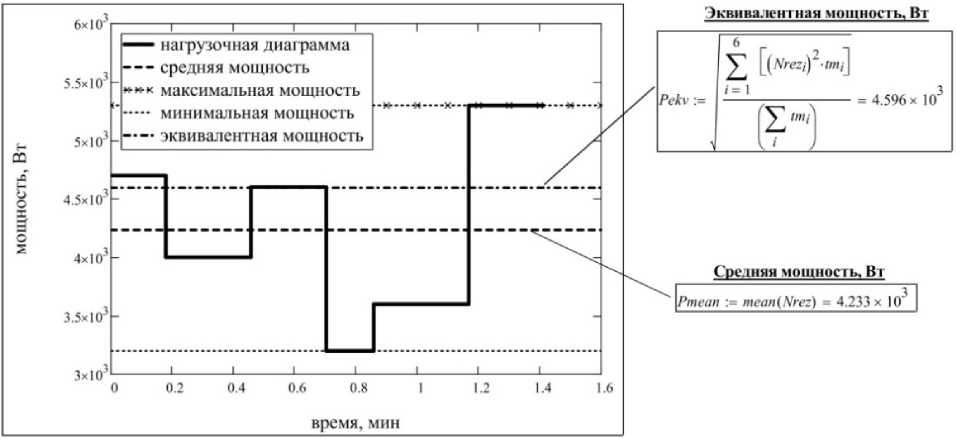

Практическое применение рассмотрим на примере обработки детали из [34, с. 14–16], что позволит взять готовые режимы резания для каждого перехода и посчитать эквивалентную мощность, необходимую при выборе оборудования на участке, не акцентируя внимания непосредственно на расчетах режимов резания. Исходные данные для выбора оборудования выполним в виде табл. 1 на основе [34, табл. 11, с. 14]. Данные по машинному времени для каждого перехода рассчитываем с учетом длин рабочих ходов и заносим в табл. 1.

На основе табл. 1 рассчитываем эквивалентную Реки и среднюю Ртеап мощности и строим нагрузочную диаграмму в системе MathCAD (рис. 8).

По эквивалентной мощности Реку с помощью модели на рис. 1 подбираем двигатель, результаты заносим в табл. 2. Заметим, что указанные режимные параметры (см. табл. 1) могут быть реализованы на универсальном оборудовании с асинхронным двигателем. В табл. 2 результаты расчета отсортированы по возрастанию коэффициента мощности, следовательно, двигатель, который выбирается программой, будет в нижней строчке и выделен жирным шрифтом.

Классический расчет предполагает выбор двигателя по следующему неравенству

Р рез < 1,2 ■ Р дв ■ U ct , (8) где Ррез - мощность резания, Вт; Р дв - мощность двигателя привода главного движения, Вт; ^ст -коэффициент полезного действия привода главного движения. Используя (8) для проверки двигателя 4А112М4У3, получаем

4596 < 1,2 ■ 5500 ■ 0,75 = 4950, таким образом условие выполняется для эквивалентной мощности, но для максимальной мощности условие (8) не выполняется: 5300 < 4950. Следовательно, этот станок не подходит при классическом методе выбора и необходимо использовать станок с двигателем 4А132S4У3 с большей мощностью. При расчете нашей моделью двигатель 4А112М4У3 опять ставится на первое место, поскольку имеет больший коэффициент мощности – 0,867, а полез-

Рис. 7. Схема размещения оборудования типового участка

Таблица 1

Исходные данные для выбора оборудования

|

Параметры |

Черновая стадия |

Получистовая стадия |

||||

|

№ пове |

рхности |

|||||

|

1 |

2 |

3 |

1 |

2 |

3 |

|

|

t , мм |

4,4 |

2 |

2,7 |

1 |

1,3 |

1,5 |

|

So , мм/об |

0,28 |

0,36 |

0,57 |

0,23 |

0,23 |

0,41 |

|

V , м/мин |

97,4 |

110 |

89 |

127,5 |

145 |

121,4 |

|

n , об/мин |

1000 |

1000 |

400 |

1400 |

1400 |

560 |

|

N Вт rez , т |

4700 |

4000 |

4600 |

3200 |

3600 |

5300 |

|

tm , мин |

0,179 |

0,278 |

0,246 |

0,155 |

0,311 |

0,244 |

Таблица 2

Результаты моделирования участка по эквивалентной мощности

|

Двигатель |

Р Вт дв , т |

КПДст |

s |

P 1 , Вт |

P 2 , Вт |

КПД дв |

Cos Fi |

Q , Вт |

|

4А71В4У3 |

750 |

0,75 |

9,81E+10 |

1751 |

–1802 |

–1,029 |

0,316 |

5259 |

|

4А90L4У3 |

2200 |

0,75 |

5,95E+10 |

6305 |

–3989 |

–0,633 |

0,396 |

14 621 |

|

4А80В4У3 |

1500 |

0,75 |

4,79E+13 |

5323 |

–3147 |

–0,591 |

0,475 |

9862 |

|

4А132М4У3 |

11 000 |

0,75 |

0,014 |

6215 |

5191 |

0,835 |

0,781 |

4969 |

|

4А132S4У3 |

7500 |

0,75 |

0,02 |

5959 |

5155 |

0,865 |

0,83 |

4005 |

|

4А100S4У3 |

3500 |

0,75 |

0,078 |

6371 |

4915 |

0,771 |

0,848 |

3982 |

|

4А100L4У3 |

4000 |

0,75 |

0,065 |

6149 |

4997 |

0,813 |

0,85 |

3811 |

|

4А112М4У3 |

5500 |

0,75 |

0,035 |

6018 |

5112 |

0,849 |

0,856 |

3635 |

Рис. 8. Нагрузочная диаграмма технологического процесса

ная мощность 5855 Вт превышает номинальную 5500 Вт всего на 6,5 %, что допустимо для асинхронных двигателей. При этом если рассматривать реактивную мощность Q для этих двигателей в табл. 2, то для двигателя 4А112М4У3 она меньше на 10 %, следовательно, потери в сетях при обработке заданной детали будут меньше, чем у двигателя 4А132S4У3.

Выводы

-

1. Типовой участок токарной обработки в мелкосерийном производстве может содержать 20 токарных станков следующих мощностей: 0,75 кВт (7 станков); 1,5 кВт (4 станка); 2,2 кВт

-

2. Распределение обработки по станкам на участке осуществляется по максимуму коэффициента мощности с использованием объектноориентированной программы. Все станки участка при таком подходе являются центрами кластеров, вокруг которых группируются обрабатываемые детали. Это обстоятельство повышает энергоэффективность токарной обработки на участке за счет снижения потерь электроэнергии в сетях.

(3 станка); 3 кВт (1 станок); 4 кВт (1 станок); 5,5 кВт (1 станок); 7,5 кВт (1 станок); 11 кВт (2 станка). Такой выбор оборудования позволяет выполнять токарную обработку деталей наиболее эффективно по использованию мощностей.

Список литературы Повышение энергоэффективности участков токарной обработки

- Ахметшин, Э.Р. Исследование состояния российского рынка многофазных электродвигателей и перспективы их развития до 2025 года / Э.Р. Ахметшин // Молодой ученый. – 2017. – № 48 (182). – С. 55–60. – https://moluch.ru/archive/182/46803/ (дата обращения: 03.05.2020)

- Шумихина, Е.М. Повышение энергоэффективности асинхронного электродвигателя посредством автоматического управления параметрами его электропитания / Е.М. Шумихина // Двигатель. – 2010. – № 4 (70). – С. 58–59. – https://elibrary.ru/item.asp?id=19428228 (дата обращения: 03.05.2020).

- Карпов, А.В. Показатели энергетической эффективности процесса резания / А.В. Карпов // Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. – 2012. – Т. 14, № 1. – С. 51–59. – https://elibrary.ru/item.asp?id=17642257 (дата обращения: 02.05.2020).

- Новиков, Ф.В. Физическая сущность энергоемкости механической обработки и условия ее уменьшения / Ф.В. Новиков // Современные инновации в науке и технике: сб. науч. тр. 4-й Междунар. науч.-практ. конф., Курск, 17 апреля 2014 г.: в 4 т. / отв. ред. А.А. Горохов. – Курск: Изд-во ЗАО «Университетская книга», 2014. – С. 211–217. – https://elibrary.ru/item.asp?id=22546637 (дата обращения: 02.05.2020).

- Малькова, Л.Д. Влияние величины припуска поковок на энергоемкость механической обработки / Л.Д. Малькова // Наука и образование: научное издание МГТУ им. Н.Э. Баумана. – 2015. – № 10. – С. 65–73. – https://elibrary.ru/item.asp?id=25118293 (дата обращения: 02.05.2020).

- Карпов, А.В. К вопросу повышения энергетической эффективности технологических процессов обработки резанием / А.В. Карпов // Современные наукоемкие технологии. – 2019. – № 3. – С. 43–47. – https://elibrary.ru/item.asp?id=37317717 (дата обращения: 02.05.2020).

- Адаменко, В.М. Энергоэффективность процесса резания поверхностей заготовок деталей на основе анализа энергопотребляющих показателей технологического оборудования / В.М. Адаменко, Ж.А. Мрочек // Наука и техника. – 2012. – № 4. – С. 3–6.

- Мрочек, Ж.А. Оценка и выбор критериев оптимальности системы резания по энергопотребляющим показателям технологического оборудования / Ж.А. Мрочек, Д.В. Адаменко, В.М. Адаменко // Вестник БНТУ. – 2010. – № 5. – С. 11–14. – https://www.elibrary.ru/item.asp?id=25401392 (дата обращения: 03.05.2020).

- Лепеш, А.Г. Повышение эффективности использования электроэнергии. / А.Г. Лепеш, Т.В. Потемкина // Технико-технологические проблемы сервиса. – 2017. – № 2 (40). – С. 60–72. – https://www.elibrary.ru/item.asp?id=29771150 (дата обращения: 03.05.2020).

- Сальников, В.С. Существующие методы повышения энергоэффективности на промышленных предприятиях / В.С. Сальников, А.А. Брыксина // Известия ТулГУ. Технические науки. – 2013. – № 12-1. – С. 149–155. – https://www.elibrary.ru/item.asp?id=21228092 (дата обращения: 25.04.2020).

- Ивутин, А.Н. Роль технологической информации в обеспечении эффективного энергопотребления предприятий / А.Н. Ивутин, В.С. Сальников // Известия ТулГУ. Технические науки. – 2017. – № 8-1. – С. 165–170. – https://www.elibrary.ru/item.asp?id=29897366 (дата обращения: 25.04.2020).

- Сальников, В.С. Анализ энергоэффективности технологических систем / В.С. Сальников, О.А. Ерзин, В.Г. Шадский // Известия ТулГУ. Технические науки. – 2013. – № 12-1. – С. 155–163. – https://www.elibrary.ru/item.asp?id=21228093 (дата обращения: 25.04.2020).

- Сальников, В.С. Компьютерная поддержка рационального использования энергетических ресурсов в производственной системе / В.С. Сальников, А.Н. Ивутин, Ю.В. Французова // Известия ТулГУ. Технические науки. – 2018. – № 6. – С. 106–114. – https://www.elibrary.ru/item.asp?id=36434910 (дата обращения: 25.04.2020).

- Сальников, В.С. Управление энергопотреблением на основе самоорганизации технологической системы / В.С. Сальников, Н.Н. Трушин, М.С. Туманова // Известия ТулГУ. Технические науки. – 2014. – № 11-2. – С. 576–585. – https://www.elibrary.ru/item.asp?id= 23050919 (дата обращения: 25.04.2020).

- Асинхронные двигатели серии 4А: справочник / А.Э. Кравчик, М.М. Шлаф, В.М. Афонин, Е.А. Соболенская. – М.: Энергоиздат, 1982. – 504 с.

- Фролов, В.В. Автоматизированные модули расчета режимов резания для обработки отверстий на многоцелевых станках с ЧПУ / В.В. Фролов // Вісник Національного технічного університету «Харківський політехнічний інститут». Збірник наукових праць. Тематичний випуск: Технології в машинобудуванні. – Харків : НТУ «ХПІ», 2008. – № 4. – С. 152–157.

- Справочник технолога-машиностроителя: в 2 т. / под ред. А.М. Дальского, А.Г. Суслова, А.Г. Косиловой, Р.К. Мещерякова. – 5-е изд., перераб. и доп. – М.: Машиностроение-1, 2001. – Т. 2. – 944 с.

- Винокуров, М.Р. Повышение точности расчета вращающего момента асинхронного двигателя с учетом поверхностного эффекта в стержнях ротора / М.Р. Винокуров, А.А. Моисеенко, Н.Ю. Масловцева // Вестник ДГТУ. – 2011. – № 5. – С. 621–630. – https://www.elibrary.ru/item.asp?id=17215505 (дата обращения: 17.05.2020).

- Соловьев, В.А. Расчет характеристик трехфазного асинхронного двигателя: методические указания к самостоятельной работе студентов по дисциплинам «Электротехника и электроника», «Основы электропривода» / В.А. Соловьев. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2014. – 44 с.

- Яцкив, И.В. Проблема валидации имитационной модели и ее возможные решения / И.В. Яцкив // Имитационное моделирование. Теория и практика: сб. докл. первой всерос. науч.-практ. конф.__ИММОД-2003. – СПб.: ЦНИИТС, 2003. – Т.1. – С. 211–217. – http://simulation.su/uploads/files/default/immod-2003-1-211-217.pdf (дата обращения: 30.05.2020).

- Ширялкин, А.Ф. О разработке классификационной системы информации о деталях машин на конкретном предприятии / А.Ф. Ширялкин, А.Н. Угасин // Вестник УлГТУ. – 2013. – № 3 (63). – С. 63–71. – https://elibrary.ru/item.asp?id=20419885 (дата обращения: 02.05.2020).

- ОНТП 09-93. Нормы технологического проектирования машиностроения, приборостроения и металлообработки. Ремонтно-механические цехи. – Введ. 01.04.1994. – http://docs.cntd.ru/document/1200030954 (дата обращения: 05.05.2020).

- СОЛДРИМ-УКРАИНА. Бизнес-план внедрения технологического оборудования. Данные о численности станочников и оборудования в механосборочных цехах ПМ на 01.02.2005 г. – http://soldream.com.ua/bp.html/2 (дата обращения: 05.05.2020).

- Башагуров, Ю.М. Учет режимов нагрузки при проектировании асинхронных двигателей / Ю.М. Башагуров, Э.К. Стрельбицкий // Известия ТПУ. – 1971. – Т. 212. – С. 509–512. – https://cyberleninka.ru/article/n/uchet-rezhimov-nagruzki-pri-proektirovanii-asinhronnyh-dvigateley (дата обращения: 22.03.2020).

- ООО «Вэб Трейдинг».Тайфун 2020. – https://www.stanki-taifun.ru/ (дата обращения: 05.05.2020).

- Рязанский станкозавод (РСЗ). – http://www.prsz.ru/index.php?id=724 (дата обращения: 05.05.2020).

- Торговый дом «BORGAR». – https://borgar.ru/katalog/td-borgar/tokarnye-stanki (дата обращения: 05.05.2020).

- CORMAK (Польша). – https://www.cormak.pl/ (дата обращения: 05.05.2020).

- Торговый дом «Белорусские станки». – https://belstanki.ru/ (дата обращения: 05.05.2020).

- ООО «Белстанкоцентр». – https://belstankocenter.by/ (дата обращения: 05.05.2020).

- СПЕЦМАШ. – https://specmash.kiev.ua/ (дата обращения: 05.05.2020).

- Станки и оборудование JET. – https://jet-ua.com/goods/metal_tokarnie (дата обращения: 05.05.2020).

- Рубикон ООО. – http://stanki-katalog.ru/sprav_1.htm#s016 (дата обращения: 05.05.2020).

- Гузеев, В.И. Режимы резания для токарных и сверлильно-фрезерно-расточных станков с программным управлением: справ. / В.И. Гузеев, В.А. Батуев, И.В. Сурков; под. ред. В.И. Гузеева. – М.: Машиностроение, 2005. – 368 с.