Повышение качества металла кузнечных слитков для крупнотоннажных поковок

Автор: Зинченко В.Г., Рощин В.Е., Мальков Н.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 10 (50), 2005 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156501

IDR: 147156501 | УДК: 669.054

Текст обзорной статьи Повышение качества металла кузнечных слитков для крупнотоннажных поковок

В машиностроительном концерне «ОРМЕРО-ЮУМЗ» хромоникелевую сталь марок 60ХН и 34ХН1М для крупнотоннажных поковок выплавляют в дуговой сталеплавильной печи ДСП-50. Раскисление полупродукта производят в ковше, ковш с металлом передают в агрегат комплексной обработки стали (АКОС), где вновь сформированный шлак обрабатывают коксиком и алюминием. Алюминий для окончательного раскисления и регулирования величины зерна вводят в виде проволоки трайб-аппаратом. Металл разливают в кузнечные слитки массой 6...40 тонн. Из слитков куют заготовки для прокатных валков, валов редукторов и др.

В 2003 г. брак кузнечных слитков по трещинам составил 1,42 %, а брак поковок по трещинам и по внутренним дефектам, обнаруженным при УЗК, соответственно 1,19 и 2,10 %. Было забраковано более 500 тонн металла.

Известно, что при производстве кузнечных слитков и изделий из них отрицательное воздействие вредных примесей проявляется при кристаллизации слитка, первых операциях ковки и при эксплуатации готовых изделий. От содержания в металле S, Р, As, Sn, Zn, Pb и других вредных примесей во многом зависит уровень технологической пластичности. В готовых изделиях их содержанием определяется комплекс механических свойств, долговечность и надежность работы изделий.

Ранее [1, 2] показано, что при обработке жидкой стали комплексным Ca-Mg-Ba-Al-Si-P3M-содержащим модификатором происходит снижение содержания в стали не только неметаллических включений, но и вредных примесей, а также в значительной степени уменьшается химическая неоднородность крупных слитков. Снижение в результате модифицирования содержания фосфора на 0,002...0,006 % отмечается авторами [3, 4]. Считают, что при введении в сталь РЗМ происходит образование тугоплавких соединений с цветными металлами и снижается их содержание в стали [5, 6]. Известно также, что эффективность обработки стали высокоактивными элементами зависит от технологии введения их в сталь. Показано [7-9], что высокоактивные элементы более эффективно вводить как можно ближе к началу затвердевания расплава.

В данной работе оценивалась влияние на качество металла кузнечных слитков и поковок технологии введения комплексного модификатора в металл. Модификатор, содержащий (мае. %): 10...12 % Са, 1...1,5 % Mg, до 4 % Ва, до 2 % А1,

45...50 % Si, 10...12 % РЗМ, остальное Fe, вводили в виде порошковой проволоки в металл при обработке его в АКОСе, в процессе наполнения изложницы, а также в процессе наполнения изложницы с одновременной продувкой металла в изложнице аргоном.

Модифицирование металла в АКОСе проводили после раскисления алюминием. Проволоку, содержащую модификатор, вводили в металл трайб-аппаратом. Расход модификатора составлял 800 г/т.

При модифицировании в процессе наполнения изложницы модификатор вводили трайб-аппаратом в изложницу вместимостью до 33,6 т по мере ее наполнения. Расход модификатора составлял 600 г/т. Отливали два сравнительных слитка -один с модифицированием, второй без модифицирования.

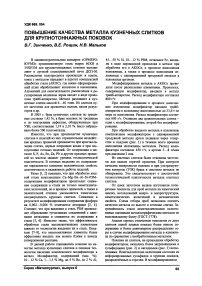

При обработке жидкого металла в изложнице комплексным модификатором с одновременной продувкой металла аргон подавали через отверстие в поддоне (рис. 1) в течение всего времени наполнения изложницы металлом. Расход модификатора составлял 450 г/т, а аргона 5...8 л/мин при давлении 3 атм.

Из опытных слитков были откованы заготовки для валков горячей прокатки. При контроле качества поверхности поковок и при ультразвуковом контроле (УЗК) брака в опытном металле не обнаружено. Это свидетельствует о достаточной технологической пластичности металла опытных слитков.

От шеек заготовок валков изготовили поперечные темплеты для проб металла на химический анализ, исследований макро- и микроструктуры, неметаллических включений и механических свойств. Схема отбора проб позволила оценить качество металла по высоте и сечению слитка. Загрязнённость стали неметаллическими включениями оценивали металлографическим методом по максимальному баллу (ГОСТ-1778).

Анализ серных отпечатков темплетов от двух слитков одной плавки показал более низкое содержание и более равномерное распределение серы в случае модифицирования металла в изложнице по сравнению с необработанным металлом.

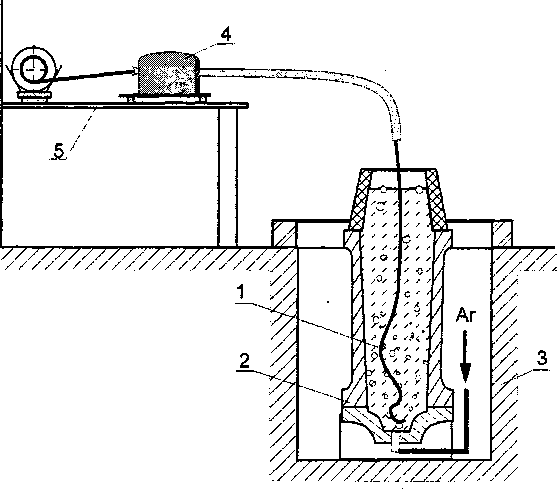

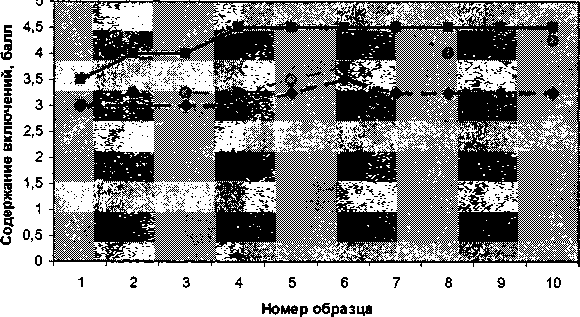

Поковки из слитков, не прошедших обработку модификатором, оказались более загрязнёнными и сульфидными (рис. 2) и оксидными (рис. 3) включениями. Неметаллические включения состояли из деформированных сульфидов и хрупких оксидов, распределённых в строчки. В модифицированном

Рис. 1. Схема введения модификатора в изложницу: 1 - проволока с модификатором, 2 - изложница, 3 - разливочная канава, 4 - трайб-аппарат, 5- разливочная площадка

Рис. 2. Загрязненность стали сульфидными включениями: ■ - без модифицирования, • - модифицирование в ковше, О - модифицирование в слитке; 1 - поверхность слитка.....10 - центр слитка

Рис. 3. Загрязненность стали оксидными включениями:

■ - без модифицирования, •- модифицирование в ковше, 0- модифицирование в слитке;

1 - поверхность слитка,... 10- центр слитка металле оксиды наблюдались практически только в составе малодеформированных оксисульфидов сложного состава (рис. 4).

Химический состав опытного и сравнительного металла, в частности, содержание серы, фосфора и цветных металлов, определяли в образцах, соответствующих трем горизонтам по высоте слитка (подприбыльный, средний и донный) и трем точкам поперечного сечения слитка (поверхность, половина радиуса, центр).

Результаты химического анализа проб металла, модифированного при обработке стали 60ХН в АКОСе, приведены в табл. 1.

Установлено, что снижение содержания в металле фосфора в результате модифицирования составило в среднем 0,006 % абсолютных или 25 % относительных, серы - соответственно 0,003 % и 18,7 %, мышьяка - 0,0034 % и 28,2 %, олова -0,0017 % и 22 %, цинка - 0,0059 % и 68 % и свинца -0,0017 % и 20,7 %.

Уменьшение содержания фосфора и цветных металлов обусловлено, по-видимому, тем, что содержащиеся в комплексном модификаторе ЩЗМ и РЗМ обладают высоким химическим сродством к этим элементам [6] и образуют в жидком металле химические соединения, которые, возможно, частично удаляются из жидкого металла.

■МИИи

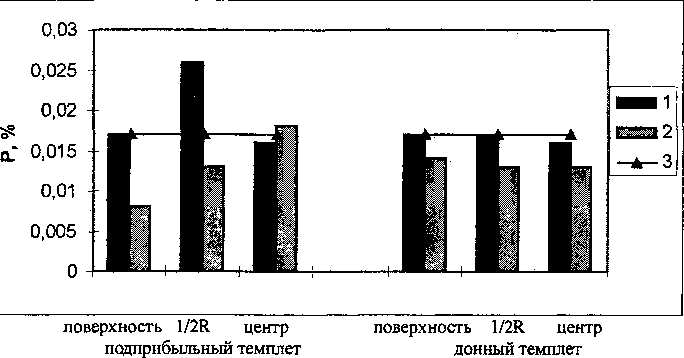

Распределение фосфора в слитках обычного металла и модифицированного во время наполнения изложницы приведено на рис. 5.

Содержания в металле мышьяка, олова и цинка в металле перед модифицированием во время разливки (плавочная проба) составило соответственно (мае. %): 0,0062; 0,0047 и 0,0040. В металле слитка, обработанного в процессе разливки порошковой проволокой, содержание этих примесей было следующим: мышьяка - 0,0056 %, олова -0,0048, цинка - 0,0041 %.

Изменился характер распределения фосфора в металле из подприбыльной части слитка. Наиболее высокое содержание фосфора обнаруживается в металле осевой части слитка. Среднее содержание фосфора, олова, цинка в поковке из немодифици-рованного слитка осталось на уровне содержания их в плавочной пробе, а максимальное содержание фосфора характерно для пробы, соответствующей половине радиуса подприбыльного темплета.

Результаты контроля содержания фосфора в модифицированном и продутом аргоном в изложнице металле приведены на рис. 6. Установлено снижение содержания фосфора на 0,002 % (изменилось с 0,013 до 0,011 %) абсолютных или на 15 % относительных в опытном слитке. Среднее

Рис. 4. Влияние модифицирования на неметаллические включения: а - металл без модифицирования (х100), б- модифицирование в АКОСе (хЮО), в- модифицирование в изложнице (хбОО)

Таблица 1

Содержание вредных примесей в металле, модифицированном в АКОСе

|

Проба металла |

Содержание, мае. % |

|||||

|

Р |

S |

As,% |

Sn,% |

Zn,% |

Pb,% |

|

|

Перед модифицированием |

0,021-0,026 0,024 |

0,0072-0,0140 0,0117 |

0,0074-0,0094 |

0,0043-0,0207 |

0,0034-0,0062 |

|

|

0,0077 |

0,0086 |

0,0058 |

||||

|

Из струи при разливке |

0,017-0,020 0,018 |

0,013-0,020 0,016 |

0,0062-0,0112 |

0,0049-0,0070 |

0,0009-0,0047 0,0024 |

0,0034-0,0054 0,0041 |

|

0,0085 |

0,0062 |

|||||

|

Из слитка |

Не опр. |

0,012-0,017 0,013 |

0,0068-0,0110 |

0,0046-0,0081 |

0,0013-0,0037 0,0023 |

0,0030-0,0049 0,0038 |

|

0,0084 |

0,0060 |

|||||

|

Изменение: абсолютное относит. |

0,006 |

0,003 |

0,0034 |

0,0017 |

0,0059 |

0,0017 |

|

25,0 |

18,7 |

28,2 |

22,0 |

68,0 |

. 20,7 |

|

Числитель - пределы содержания в металле пяти плавок, знаменатель - среднее значение.

1 — слиток без модифицирования, 2 - модифицированный 600 г/т, 3 - содержание фосфора в плавочной пробе с разливки

Рис. 5. Распределение фосфора по высоте и сечению слитка

часть часть часть часть

Рис. 6. Изменение содержания фосфора по сечению и высоте опытного (1) и сравнительного слитков (2) стали 34ХН1М

содержание фосфора в обычном слитке осталось на уровне плавочной пробы. Среднее содержание фосфора в обычном слитке осталось на уровне плавочной пробы. Распределение фосфора в опытном слитке более равномерно по сравнению с контрольным слитком. Наиболее загрязнен фосфором металл из осевой части подприбыльного темплета.

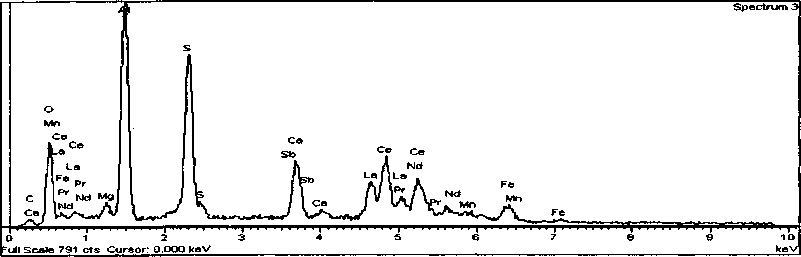

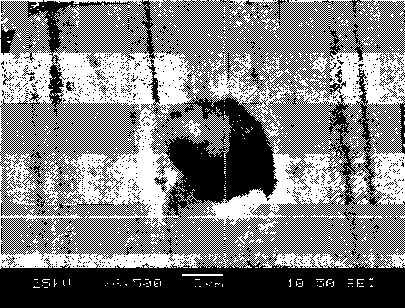

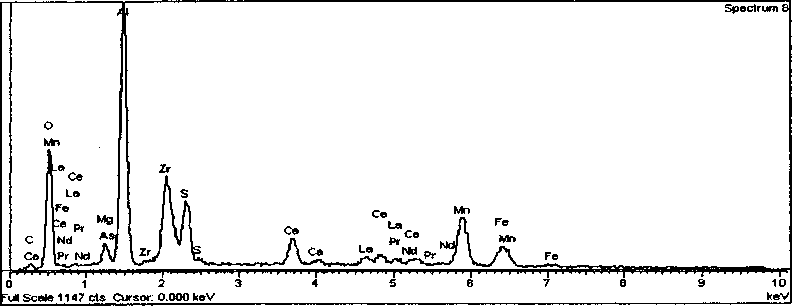

Широко распространенное [5-7] мнение о том, что ЩЗМ и РЗМ связывают цветные металлические примеси в неметаллические включения базируются на анализе термохических констант реакций взаимодействия [8]. Однако прямых экспериментальных доказательств присутствия цветных металлов в неметаллических включениях нам неизвестно. Учитывая это, ряд проб из слитков модифицированного и немодифицированного металла марки 60ХН исследовали при помощи элек тронного растрового микроскопа JEOL JSM-6460LV, снабженного волновым и энергодисперсионным анализаторами.

С использованием волнового анализатора обнаружено присутствие цветных металлических примесей в металлической матрице немодифицированного слитка, а в металлической матрице модифицированного металла эти примеси не обнаружены. В то же время анализ сложных комплексных включений в слитке модифицированного металла позволил обнаружить цветные металлы в составе включений (рис. 7 и 8).

Полученные результаты свидетельствуют о том, что вредные примеси и цветные металлы при обработке стали порошковой проволокой связываются высокоактивными элементами, содержащимися в модификаторе, и частично удаляются в

Рис. 7. Вид комплексного включения, содержащего сурьму, в слитке модифицированного металла и энергетический спектр элементов в точке анализа (отмечена на фотографии)

Рис. 8. Вид комплексного включения, содержащего мышьяк, в слитке модифицированного металла и энергетический спектр элементов в точке анализа (отмечена на фотографии)

виде продуктов их взаимодействия. В связи с этим, чем раньше модификатор попадает в металл, тем больше удаляется цветных металлов и вредных примесей. Наиболее благоприятные условия для удаления цветных металлов реализуются при введении модификатора во время обработки расплава в АКОСе. При обработке металла модификатором в изложнице образовавшиеся продукты взаимодействия удалиться не успевают даже при продувке аргоном, но, являясь готовыми подложками, изменяют характер первичной кристаллизации слитка. Об этом свидетельствует изменение характера расположения примесей по сечению и высоте слитка.

Механические свойства металла поковок из стали 60ХН без модифицирования (вариант 1), с модифицированием в ковше на АКОСе (вариант 2) и с модифицированием в изложнице (вариант 3) приведены в табл. 2, а в табл. 3 приведены механи ческие свойства стали 34ХН1М, обработанной по тем же вариантом, а также модифицированной в ковше на АКОСе силикокальцием с последующим модифицированием в изложнице комплексным модификатором и продутой аргоном (вариант 4).

Установлено, что наиболее существенное изменение прочностных и пластических свойств стали 60ХН произошло в результате модифицирования металла в ковше на АКОСе. Это, по-видимому, обусловлено заметным уменьшением содержания в металле вредных примесей и цветных металлов. Модифицирование металла в процессе наполнения изложницы не приводит к изменению прочностных характеристик, наблюдается незначительное повышение пластических свойств, зато существенно снижается анизотропия свойств металла в продольном и поперечном направлении. Это также косвенно свидетельствует об изменении характера первичной кристаллизации слитка.

Таблица 2

Механические свойства металла поковок из стали 60ХН

|

Вариант |

Номер плавки |

Расход модификатора, кг/т |

(Xj, кг/мм2 |

Ов, кг/мм2 |

6, % |

*, % |

НВ |

KCU+го, кг/см2 |

|

1 |

402-1 |

0 |

38,0 |

82,5 |

17,0 |

23,0 |

2,9 |

|

|

402-2 |

0 |

41,0 |

87,5 |

16,5 |

25,0 |

3,4 |

||

|

34-440-2 |

0 |

44,0 |

84,0 |

16,5 |

27,0 |

2,2 |

||

|

Среднее |

0 |

41,0 |

84,7 |

16,7 |

25,0 |

3,15 |

||

|

2 |

34-193-60ХН |

0,584 |

55,0 |

97,0 |

15,0 |

50,0 |

247 |

3,65 |

|

34-291-60ХН |

0,779 |

65,0 |

91,0 |

15,0 |

23,0 |

255 |

з,о |

|

|

Среднее |

60,0 |

94,0 |

15,0 |

36,5 |

251 |

3,325 |

||

|

Изменение по сравнению с обычным |

+19,0 +46,3°/ |

+9,3 +11% |

-1,7 -10% |

+11,5 +46% |

+0,505 +17,9% |

|||

|

3 |

34-440-1-60ХН |

0,615 |

37,0 |

75,0 |

20,5 |

40,5 |

3,4 |

|

|

35-225-1-60ХН |

0,450 |

44,0 |

83,5 |

13,5 |

24,5 |

2,05 |

||

|

Среднее |

40,5 |

79,25 |

17,0 |

32,5 |

2,72 |

|||

|

Изменение по сравнению с обычным |

0 |

-5,45 -6,4% |

+0,3 2% |

7,5 30% |

-0 0% |

Числитель - абсолютное изменение, знаменатель - относительное.

Механические свойства металла поковок из стали 34ХН1М

Таблица 3

|

Вариант выплавки |

Номер плавки |

Расход модификатора, кг/тн |

<7Тз кг/мм2 |

^В, кг/мм2 |

5, % |

% % |

НВ |

KCU+20, кг/см2 |

|

|

СК-30 |

ЩЗМ+РЗМ |

||||||||

|

1 |

35-299-1 |

0 |

0 |

52,0 51,0 |

70,5 68,5 |

21,0 12,0 |

57,5 22,0 |

- |

12,6 8,15 |

|

К’ |

1,02 |

1,03 |

1,75 |

2,61 |

1,55 |

||||

|

2 |

35-391-2 |

1,0 |

0 |

37,5 44,5 |

62,5 74,0 |

26,8 21,0 |

57,5 45,5 |

175 207 |

10,2 6,45 |

|

К |

0,84 |

0,84 |

1,28 |

1,26 |

1,58 |

||||

|

3 |

35-299-2 |

0 |

0,6 |

51,0 48,5 |

71,0 68,5 |

21,5 20,0 |

65,0 51,0 |

201 187 |

12,8 6,15 |

|

К |

1,05 |

1,04 |

1,07 |

1,27 |

2,08 |

||||

|

4 |

35-391-1 |

1,0 |

0,6 |

38,5 36,8 |

61,0 60,5 |

27,0 26,3 |

59,0 56,5 |

179 174 |

10,8 8,3 |

|

К |

1,05 |

1,01 |

1,03 |

1,04 |

1,30 |

||||

* К - коэффициент анизотропии. Числитель - продольные образцы, знаменатель - поперечные.

Таким образом, при модифицировании ЩЗМ-и РЗМ-содержащей лигатурой происходит снижение содержания серы, фосфора и цветных металлов, а также изменяется характер их распределения по сечению и высоте слитка. Эффективность обработки стали высокоактивными элементами зависит от технологии их введения в сталь. При обработке расплава в АКОСе достаточно времени не только для связывания, но и удаления вредных примесей и цветных металлов. При модифицировании в изложнице вредные примеси практически не удаляются, но распределение их становится более равномерным, что благоприятно влияет на технологическую пластичность и механические свойства стали. Позднее введение РЗМ-содержащего модификатора в изложницу позволяет уменьшить его расход.

Список литературы Повышение качества металла кузнечных слитков для крупнотоннажных поковок

- Зинченко В.Г, Судоргин И.В. Внепечная обработка валковой стали комплексными модификаторами. Современные проблемы электрометаллургии стали. Материалы XII Международной конференции. -Изд-во ЮУрГУ, 2004.

- Зинченко В.Г., Судоргин И.В., Рощин В.Е. Обработка комплексным модификатором стали 60 ХН для крупнотоннажных слитков/Электрометаллургия (в печати).

- Голубцов В. А. и др. Рациональная технология модифицирования стали/В.А. Голубцов, Л.Л. Тихонов, В.И. Тазетдинов, A.A. Воронин, И.А. Романцов, В.Е. Рощин//Национальная металлургия. -2003. -№ З. -С. 96-102.

- Голубцов В.А. и др. Происхождение неметаллических включений и пути снижения загрязненности ими металла/В.А. Голубцов, A.A. Воронин, Т.В. Тетюева, В.Е. Рощин, Р.Г. Усманов//Металлург. -2005. -№4. -С. 73-77.

- Гольдштейн Я.Е., Мизин В.Г Модифицирование и микролигирование чугуна и стали. -М.: Металлургия. -1986. -272 с.

- Рябчиков И.В. Ферросплавы с редкоземельными и щелочноземельными металлами. -М.: Металлургия, 1983. -272 с.

- Бродецкий И.Л., Троцан А.И., Белов Б.Ф., Крейденко Ф.С., Лепихов Л.С., Исаев О.Б. Легирование литой стали РЗМ для предотвращения дефект ообразован ия, обусловленного цветными металлами/Неметалеві вкрапленнія, гази у ливарних сплавах: Зборник наукових прац X Міжнародної науково-практичної конференції. 12-16 травня 2003 p. -Запоріжжя: ЗНТУ, 2003. -С.86-88.

- Дубровин A.C. Металлотермия специальных сплавов. -Челябинск: изд-во ЮУрГУ, 2002. -254 с.

- Голубцов В.А. Опыт ввода модификаторов на струю стали при сифонной разливке/Металлург. -2003. -№ 9. -С. 38-40.