Повышение качества ремонта деталей техники железнодорожных войск с использованием ультразвуковых технологий

Автор: Зарезин Владимир Евгеньевич, Дружинин Петр Владимирович, Коричев Андрей Александрович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 2 (40), 2017 года.

Бесплатный доступ

Статья посвящена применению ультразвуковых технологий для повышения качества ремонта деталей техники Железнодорожных войск, с целью увеличения надежности и живучести отремонтированной техники.

Техника железнодорожных войск, детали, поверхностное пластическое деформирование, поверхностный слой, эффективность, надежность, долговечность

Короткий адрес: https://sciup.org/148186353

IDR: 148186353 | УДК: 621.79

Текст научной статьи Повышение качества ремонта деталей техники железнодорожных войск с использованием ультразвуковых технологий

Опыт повседневной деятельности Железнодорожных войск (ЖДВ), учений, связанных с выполнением антитеррористических мероприятий, показывает, что работа техники ЖДВ связана с тяжелыми условиями эксплуатации, такими как повышенная запыленность, влажность, очень низкие или высокие температуры окружающей среды и т.д., что приводит к выходу из строя различных деталей, узлов и агрегатов техники. Выход из строя сопряжен во многих случаях с нарушением целостности деталей или повреждением их поверхностей.

Для восстановления деталей техники применяются инструменты и оборудование, имеющиеся в наличии в ремонтных органах. Детали восстанавливаются сваркой, а также применяется механическая обработка. Эти воздействия нарушают структуру и свойства материала деталей, что приводит к снижению прочности и ухудшению свойств поверхности. Для восстановления структуры и свойств деталей в ремонтных органах в настоящее время имеется недостаточное количество необходимого оборудования и технологий, что привело к необходимости в поиске современных технологий и разработке научных и практических основ их применения для ремонта деталей техники ЖДВ.

Ультразвуковой финишной обработке, технологиям поверхностно-пластического деформирования с ультразвуком посвящены работы Коломеец Н.П., Бочкарева А.Г., Осипен-ковой Г.А., Клочкова Д.П., Адгидзи Д., Зайцева К.В., Ким Ч.С., Ковальногова В.Н., Рощупкина В.М., Холопова Ю.В., Петушко И.В. Исследования этих авторов дали теоретическую основу для разработки методики повышения качества ремонта деталей техники железнодорожных войск с использованием ультразвуковых технологий. Описание ее приведено ниже.

За основу методики обоснования оптимальных параметров упрочнения поверхностного слоя деталей способом поверхностного пластического деформирования (ППД) ультразвуковым инструментом была взята существующая теория ультразвукового поверхностного пластического деформирования, сущность которой заключается в том, что деформирующий элемент (индентор) прижимается к поверхности обрабатываемого изделия. В результате пластической деформации поверхностного слоя увеличивается твердость, образуются сжимающие напряжения, снижается шероховатость. ППД ультразвуковым инструментом вследствие своих особенностей (высокой частоты, силы ударов) ведет к более существенному изменению микроструктуры поверхностного слоя.

Предметом созданной методики явилось установление количественных связей между режимами обработки и характеристиками поверхностного слоя деталей, обработанных ультразвуковым ППД, на основе изучение механики деформирования.

Научной новизной данной методики стала разработка основ расчета параметров ультразвукового ППД с точностью, приемлемой для практического его использования, а также обоснование оптимальных режимов поверхностного пластического деформирования для различных материалов деталей.

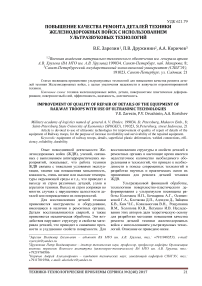

Была предложена теоретическая модель с ударным инструментом в виде шарика, при этом было определено пиковое значение импульсного напряжения, которое использовано для дальнейших расчетов параметров ультразвукового ППД. Для этого был проанализирован режим обработки, при котором ультразвуковой инструмент прижимается с постоянной силой F N к обрабатываемой поверхности. Cила имеет вид периодически повторяющихся импульсов, в интервале между импульсами сила равна нулю, а пиковое значение силы существенно выше средней силы постоянного прижима (рис.1).

Таким образом, приближенное значение величины пиковых напряжений было определено как:

Fmax = kF^, (1)

где k – коэффициент, зависящий от упругих свойств обрабатываемого материала; p , q – показатели степени (для данных условий: модель Герца P = 2 , q = | ); F n — сила прижима индентора, Н; fm - амплитуда колебательных смещений, мкм.

Отсюда следует, что эффект ультразвукового ППД будет определяться максимальным значением действующих при ударе импульсных напряжений, величина которых зависит от произведения амплитуды колебательных смещений на силу прижима и характера упругопластического взаимодействия деформирующего тела с обрабатываемой поверхностью. Формула (1) наглядно демонстрирует связь величины пиковых напряжений, возникающих в процессе ППД с величинами, характеризующими режимы обработки и свойства материала, которая используется в дальнейшем при проведении расчетов.

и зависимость сил (б), действующих в процессе его контакта с обрабатываемой поверхностью от времени

Далее определялась степень поверхностной деформации детали. Она оценивалась сравнением площади отпечатка шара в момент вдавливания S 1 с площадью поверхности отпечатка после снятия нагрузки S 0 . Отсюда степень деформации была определена как:

($ i —$ o )

^ =

■

S |

Затем была определена глубина пластически деформированного слоя, которая позволила оценить влияние параметров обработки на получаемую шероховатость поверхностного слоя детали R z в зависимости от исходной шероховатости R z исх как:

F z FZ исх I

kF^

<гт

,

где <гт - предел текучести материала, МПа.

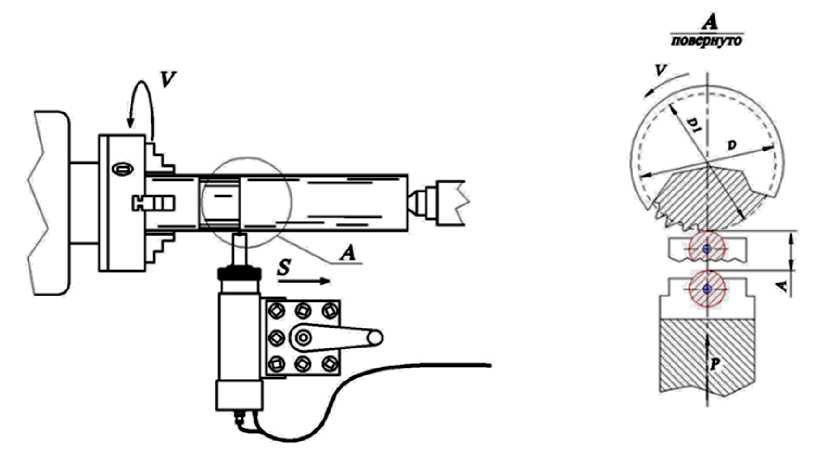

Было обосновано применение ультразвукового поверхностного пластического деформирования для создания сжимающих напряжений. В динамических процессах теоретическое определение величин сжимающих напряжений затруднительно, поэтому экспери- ментально исследовался характер распределения напряжений первого и второго рода по глубине при разных значениях параметров режима (амплитуда и усилие прижима). Напряжения определялись путем рентгенографирования при послойном электролитическом травлении образцов. Результаты экспериментов для стали 18Х14НТ приведены на рисунке 2 и в таблице 1.

Полученные данные показали, что ультразвуковая обработка создает или значительно увеличивает сжимающие напряжения, как в продольном, так и в поперечном направлениях. Это является благоприятным фактором, так как препятствует зарождению и развитию трещин.

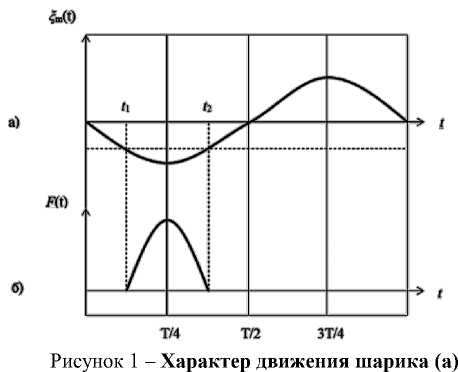

Разработанная методика позволила создать и обосновать применение нового инструмента для ультразвукового поверхностного пластического деформирования деталей (патент №171295). В новом устройстве индентор представляет собой не шар, а вращающийся диск (рис. 3). Следовательно, на деталь воздействует не «точка», характеризуемая площадью S , а «отрезок» длиной d, равной по величине толщине диска.

Рисунок 3 - Устройство для ультразвукового нанесения покрытий

Расчеты показали, что степень поверхностной деформации при использовании дан-

ной полезной модели увеличивается на величи-

ну кратную d :

ф = d

($ i — $ o )

В таблице 2 приведены сравнительные

результаты, полученные при упрочнении стали 45 поверхностным пластическим деформированием ультразвуковым инструментом с инден-

торами сферической формы и имеющим форму диска.

Задаваемая толщина диска ограничивается сверху возможностью избыточного наклёпа или изменения структурной фазы (разрушение поверхностного слоя), что для каждого материала решается по-своему.

Новый ультразвуковой инструмент позволяет повысить производительность ППД без увеличения мощности установки.

Рисунок 2 - И зменение параметра решетки а (1; 2) и уширения линии (3; 4) по глубине деформированного слоя

Таблица 1 - Остаточные напряжения в образцах

|

Номер образца |

Напряжения, кгс/мм2 |

|||

|

До обработки |

После обработки |

|||

|

О о |

О п |

О о |

О п |

|

|

3 |

-7,0 |

+13,2 |

-75,6 |

-34,0 |

|

4 |

-13,1 |

+14,7 |

-80,0 |

-38,2 |

|

15 |

-3,8 |

+18,6 |

-82,2 |

-31,6 |

Таблица 2 – Основные характеристики стали 45, полученные в результате ультразвуковой упрочняющей обработки

|

Показатели качества поверхности |

Вид упрочняющей обработки |

|

|

Сферический инструмент |

Инструмент в форме диска |

|

|

Шероховатость R a , мкм (исходная R a = 10…2,5 мкм) |

0,63...0,16 |

0,16...0,08 |

|

Степень упрочнения (наклепа), % |

20...50 |

100...120 |

|

Величина сжимающих остаточных напряжений, МПа |

350 |

1000 |

|

Относительная износостойкость, % |

100 |

200 |

Для построения математических моделей, описывающих влияние основных параметров режима ультразвукового ППД, применительно к новому инструменту, автором использовались методы планирования эксперимента при оптимизации многофакторных процессов. Экспериментальные данные обрабатывали по стандартной методике на компьютере с помощью программы STATISTICA 10.

Были получены уравнения регрессий для шероховатости и поверхностной микротвердости:

Rz = 0,446 - 0,0347FN - 0,014fm + 0,0008F N

+ 0,0009FN^m

-

- 0,00002f m , (5)

H

= 2238,9 + 45,9FN - 49,3fm - 0,7F N

-

- 0,9F N f m + 6,3f m . (6)

Расчеты коэффициентов множественной корреляции и критерия Фишера показали, что полученные математические модели адекватны. Ошибки аппроксимации уравнениями регрессии экспериментальных данных не превосходят 9%.

Для подтверждения закономерностей формирования и свойств поверхностей деталей, сформированных технологией безабаразивной ультразвуковой финишной обработки (БУФО), как частным вариантом применения разработанной методики, были проведены натурные эксперименты.

В результате проведенных экспериментальных исследований БУФО установлено, что оптимумом амплитуды колебаний является 6 мкм. При дальнейшем росте амплитуды шероховатость возрастает. Причиной этого является то, что с увеличением амплитуды растёт энергия удара, которая при некотором критическом значении вызывает перенапряжение (контактная усталость) в материале. В результате в тонком поверхностном слое возникают микротрещины и происходит «шелушение» материала.

Усилие прижима инструмента влияет на шероховатость поверхности, образующуюся при упрочнении, степень и глубину наклёпа, величину напряжений, возникающих в поверхностном слое металла и на физикомеханические свойства металла. Это влияние обусловлено самим характером образования поверхностного слоя при пластическом деформировании последнего инструментом на ультразвуковой частоте. Выбор величины усилия прижима определяет и производительность обработки. Таким образом, влияя практически на все технико-экономические показатели, усилие прижима является фактором режима, позволяющим наиболее гибко управлять процессом ультразвукового упрочнения деталей.

В связи с тем, что физико-технические свойства материала детали оказывают непосредственное воздействие на выходные показатели БУФО, были проведены экспериментальные исследования по определению влияния вида обрабатываемого материала на качество поверхностного слоя при БУФО. Методом БУФО по наружной поверхностям вращения на токарном станке были обработаны различные стали и сплавы. Результаты экспериментов представлены в таблице 3.

В результате исследований установлено, что для всех марок обработанных материалов происходит снижение шероховатости примерно в 4÷8 раз, наибольшее снижение параметров шероховатости получено у стали 14Х17Н (15 раз). Одновременно происходит повышение твердости поверхности в среднем на 35% (наибольшее у стали 40Х13 – 69%).

Для оценки результатов определена сходимость теоретических исследований с экспериментальными исследованиями, которая является удовлетворительной, расхождение результатов не превышает 12%. Анализ результатов, свидетельствует о том, что разработанная математическая модель, используемая в методике обоснования оптимальных параметров упрочнения поверхностного слоя деталей способом ППД ультразвуковым инструментом, адекватна реальному процессу ультразвукового ППД.

Таблица 3 – Характеристика качества поверхности различных материалов при БУФО

|

Материал |

Шероховатость, мкм |

Диаметр образца, мм |

Твердость, HRC |

|||

|

перед обработкой |

после обработки |

перед обработкой |

после обработки |

перед обработкой |

после обработки |

|

|

Сталь 3 |

4,4-5,8 |

0,32-1,2 |

28,155 |

28,139 |

116НВ |

16 |

|

Сталь 45 |

1,85-2,95 |

0,09-0,16 |

28,4 |

28,382 |

145НВ |

24 |

|

Сталь 40Х |

1,65-1,7 |

0,1-0,13 |

26,223 |

26,187 |

18 |

28 |

|

Сталь 40Х13 |

0,95-1,0 |

0,1-0,11 |

19,417 |

19,414 |

10 |

32 |

|

Сплав ПТ3-В |

1,3-1,45 |

0,38-0,42 |

28,146 |

28,11 |

23 |

36 |

|

Сталь АК-25 |

1,65-2,2 |

0,1-0,14 |

46,435 |

46,428 |

20 |

32 |

|

Сталь 14Х17Н2 |

2,75-2,95 |

0,06-0,07 |

44,51 |

44,489 |

20 |

34 |

|

Чугун СЧД |

4,8-5,3 |

0,78-0,9 |

38,93 |

38,91 |

- |

- |

Таким образом, результаты, полученные с использованием предложенной методики, имеют достаточную сходимость с экспериментальными данными для 5%-го уровня значимости.

Выводы

Разработанная методика обоснования оптимальных параметров упрочнения поверхностного слоя деталей способом поверхностного пластического деформирования ультразвуковым инструментом, позволяет установить количественные связи между режимами обработки и характеристиками поверхностного слоя обработанных ультразвуковым поверхностным пластическим деформированием деталей на основе изучение механики деформирования.

Список литературы Повышение качества ремонта деталей техники железнодорожных войск с использованием ультразвуковых технологий

- Коломеец Н.П. Улучшение свойств изделий из конструкционных сталей и сплавов методом силового воздействия/Автореф. дис… канд. тех. наук,-М.: МГТУ «СТАНКИН», 2003 г.

- Холопов Ю.В. Машиностроение: ультразвук: УЗС, БУФО, ГЕО/Санкт-Петербург, 2008. -328 с.

- Петушко И.В. Автоматизация технологических процессов ультразвуковой обработки жидких и твердых сред. Дисс… доктора технических наук. 2005 г.

- Бочкарев А.Г. Повышение работоспособности подшипников путем ультразвукового упрочнения внутренних колец несвязанными шариками. Дисс… канд. тех. наук, -Самара.-2005 г.

- Осипенкова Г.А. Отделочно-упрочняющая обработка с применением ультразвуковых крутильных колебаний. Дисс… канд. тех. наук, -Нижний Тагил.-2009 г.

- Клочков Д.П. Повышение износостойкости поверхностей трения путем выбора рациональных режимов поверхностного пластического деформирования с наложением ультразвуковых колебаний. Дисс… канд. тех. наук, -Волгоград.-2012 г.

- Адгидзи Д. Влияние ультразвука на эксплуатационные характеристики порошковых покрытий восстановленных деталей. Дисс… канд. тех. наук, -Минск.-1992 г.

- Зайцев К.В. Совершенствование технологии процесса ультразвуковой обработки поверхностей стальных деталей перед нанесением газотермических покрытий. Дисс… канд. тех. наук, -Тюмень.-2011 г.

- Ким Ч.С. Технологические и структурные закономерности ультразвуковой финишной и упрочняющей обработки конструкционных и инструментальных материалов. Дисс… канд. тех. наук, -Москва.-2005 г.

- Зарезин В.Е., Дружинин П.В., Коломеец Н.П. Патент № 171295 Устройство для ультразвукового нанесения покрытий. -М.: ФИПС, 2017 г.

- Дружинин П.В., Зарезин В.Е., Коломеец Н.П. Разработка и создание инновационного ультразвукового оборудования для повышения ресурса деталей военной техники в интересах обороноспособности страны/Журнал «Вопросы оборонной техники». Серия 16. Технические средства противодействия терроризму. -М.: НТЦ «Информтехника», 2016. -Выпуск 7-8 (97-98). -с. 33-38.

- Зарезин В.Е. Возможности применения ультразвуковых технологий при эксплуатации и ремонте техники ЖДВ/Сборник научных статей научно-практической конференции «Система технического обслуживания в Железнодорожных войсках в современных условиях». -Петергоф.: ВИ (ЖДВ и ВОСО), 2014. -с. 125-133.