Повышение качества слитков из автоматных алюминиевых сплавов при полунепрерывном литье

Автор: Бабкин В.Г., Резяпов В.Ш., Черепанов А.И., Чеглаков В.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.6, 2013 года.

Бесплатный доступ

Получение слитков автоматных алюминиевых сплавов полунепрерывным литьем связано с неравномерным распределением свинца по сечению слитка. Исследованы способы приготовления лигатур системы Al-Pb и условия их введения в расплав. Изучено поведение жидких частиц свинца, оказавшихся перед растущим дендритом и в междендритном пространстве затвердевающего металла, что в значительной мере влияет на их распределение в твердом слитке, а следовательно, и на качество деформируемых алюминиевых сплавов. Рассмотрены важнейшие усилия, действующие на частицы свинца в процессе кристаллизации сплава. Предложены рекомендации по оптимизации размеров включений свинца и их равномерному распределению по сечению и высоте слитка.

Формирование включений свинца, автоматные алюминиевые сплавы, кристаллизация, силы, действующие на включение, структура слитка, особенности технологии

Короткий адрес: https://sciup.org/146114744

IDR: 146114744 | УДК: 621.74:669.71.01

Текст научной статьи Повышение качества слитков из автоматных алюминиевых сплавов при полунепрерывном литье

Известно, что прессованные полуфабрикаты из алюминиевых деформируемых сплавов часто подвергаются механической обработке на автоматических линиях, где каждая операция является окончательной. Для улучшения обрабатываемости резанием прессованных полуфабрикатов из алюминиевых деформируемых сплавов и одновременного повышения качества обрабатываемой поверхности традиционные сплавы системы Al-Cu-Mg-Mn, Al-Mg-Si и другие дополнительно легируют свинцом или свинцом совместно с висмутом. Получение отливок из Al-сплавов с добавками > 1 % Рb сопряжено с определенными трудностями, связанными с тем, что в широком интервале температур Al и Рb не смешиваются (не растворяются) в жидком состоянии. Поэтому при кристаллизации сплава из-за различия в плотности указанных элементов происходит их быстрое расслоение.

Производственным опытом установлено, что на продольных темплетах отливок, изготовленных в условиях атмосферного давления, вблизи нижнего торца выявлены компактные включения Рb – результат его ликвации по плотности. Форма и объем этих выделений (зон) зависят от количества введенного в расплав Рb.

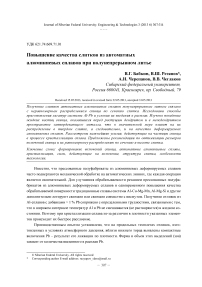

Рис. 1. Ликвационные зоны в опытном образце из сплава Al-Pb (15 %Pb), полученном в неохлаждаемом кокиле

В процессе кристаллизации при температуре монотектической реакции частицы легкоплавких фаз выделяются по границам дендритных ячеек в виде отдельных глобулярных включений размером от 2 до 10 µm либо в виде слившихся крупных включений размером более 50 цт, которые в большом количестве, как показали испытания на ООО «КраМЗ», оказываются в донных частях слитков [1]. Установлено, что наиболее предпочтительным способом введения свинца в расплав с точки зрения получения достаточно оптимальных размеров частиц является присадка его в гранульном виде [1] или в виде гранулированных свинецсодержащих лигатур [2].

Стабильность получения высококонцентрированных сплавов с заданным составом и структурой можно достичь путем их перегрева на 100-150 °С выше температуры ликвидуса для обеспечения полного растворения и последующей высокоскоростной кристаллизацией свинца в расплаве алюминия. С этой целью определили скорости охлаждения, при которых не успевает происходить расслаивание однородного раствора. Опытные образцы отливали в конусообразный кокиль, обеспечивающий принцип направленного затвердевания отливки.

В качестве основы сплава использовали алюминий марки А97 и свинец технической чистоты. Разливку расплава производили в неохлаждаемый, водоохлаждаемый кокиль и непосредственно в воду; скорость охлаждения металла составила 1-2; 10 и 100 °С/с соответственно.

Полученные образцы распиливали вдоль оси конуса, из их половинок готовили шлифы для металлографических исследований. На рис. 1 изображены характерные ликвационные зоны в отливках из алюминиевых свинецсодержащих сплавов.

Исследование макроструктуры опытных образцов, изготовленных в неохлаждаемой металлической форме, показало неоднородное распределение свинца по высоте. В верхней части отливки (рис. 1, zone 1) содержание включений свинца около 7–8 %, в средней (рис. 1, zone 2) – 10-15 % и в нижней части отливки наблюдается сегрегация основной массы свинца. При скорости охлаждения 10 °С/с свинец первоначально распределяется в виде мельчайших включений (рис. 1), которые в дальнейшем группируются в постепенно укрупняющиеся капли. Укрупняющиеся свинцовые включения образуют зоны ликвации свинца в отливках (рис. 1, zone 3).

a

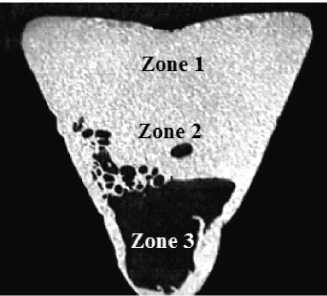

Рис. 2. Микроструктура гранул алюминия со свинцом: а – Al-15 % Pb, гранулы диаметром 5-6 мм; b – Al-15 % Pb, гранулы диаметром 3-4 мм

b

Переход на гранулирование предопределяет резкое возрастание скорости охлаждения и кристаллизации. При высокой скорости охлаждения расплава (литье в воду) в каплях небольших размеров (5-6 мм) основная масса свинца, как показали электронно-микроскопические исследования, распределяется в виде включений размером менее 10 µm. Однако в более крупных каплях сплава происходит укрупнение частиц свинца в результате коалесценции еще до начала монотектической кристаллизации; большое значение при этом имеет как размер частиц, так и интенсивность теплоотвода. Оптимизация режимов теплообмена при литье гранул позволит предупреждать расслаивание расплава в системах с несмешивающимися компонентами и получать заданную структуру гранул.

На основании результатов термического анализа установили, что содержание свинца в гранулируемом сплаве не должно превышать 15 % (масс.), а температура расплава с учетом необходимого перегрева для литья гранул должна составлять 1100 °С [2].

Структуру гранул исследовали с применением световой и электронной микроскопии на образцах, средняя скорость охлаждения которых в температурном интервале кристаллизации составляла 1 . 102 и 6 . 102 °С/с соответственно для гранул размером 5-6 и 3-4 мм. На рис. 2 показана структура гранул сплавов системы Al-15 % Pb. Несмотря на достаточно высокие скорости кристаллизации и неравновесный характер процесса, на фотографиях обнаруживаются частицы свинца, образовавшиеся выше монотектической температуры, в процессе монотек-тической реакции и ниже монотектической температуры. В гранулах сплавов Al-15 % Pb диаметром 5–6 мм имеются крупные и сферические частицы свинцовой фазы (рис. 2а), которые могли образоваться при температуре выше температуры монотектического превращения. При более высоких скоростях охлаждения гранул диаметром 3-4 мм крупных включений свинцовой фазы значительно меньше (рис. 2b). Можно предположить, что значительное количество мелких включений свинца соответствуют структуре, сформировавшейся при неравновесном монотектическом превращении.

Однако для легирования предпочтительно применять гранулы размером 4-5 мм, так как более мелкие гранулы (500 цт) обладают высокой удельной поверхностью и более активно образуют гидратированные оксидные пленки, загрязняющие расплав при легировании.

a b c

Рис. 3. Микроструктура слитка из сплава 2007, х100: a – периферийная зона; b – средняя зона; c – центральная зона

Исследования на электронном микроскопе показали, что в структуре гранул, полученных с высокими скоростями охлаждения (более 10 °С/с), имеются частицы свинца размером около 0,1 µm. Такие частицы могут образоваться при охлаждении от температуры монотектики до температуры эвтектики за счет выделения из раствора а -фазы второго компонента при понижении температуры.

Для подтверждения основных положений по формированию включений свинца автоматного алюминиевого сплава 2007 провели производственные исследования. Расплав готовили по серийной технологии ООО «КраМЗ». Присадку свинца в расплав осуществляли в два приема – в тигельной печи ИАТ-6 путем плавки чушки и дополнительно в раздаточном лотке перед кристаллизатором с применением свинецсодержащей гранулированной лигатуры. Расплав разливали в слитки диаметром 320 мм со скоростью 45 мм/мин.

Исследование микроструктуры темплетов сплава 2007 (рис. 3) подтверждает наличие свинцовых монотектик размером 2-10 µm на границе зерен и дендритных ячеек. Чем дальше от поверхности слитка образуются дендриты, тем меньше переохлаждение в участках их зарождения. Поэтому ближе к центру слитка размер ячеек увеличивается, достигая 20-30 µm. Существенных различий в количестве и размере свинцовых фаз по длине слитка при металлографическом контроле не выявлено.

Если объем металла слишком долго находится в твердо-жидком состоянии в интервале между температурами ликвидуса и солидуса, образуются крупные ячейки и создаются условия для дальнейшего укрупнения свинцовых включений.

Для уточнения механизма распределения включений свинца между жидкой и твердой фазами рассмотрели важнейшие усилия, действующие на частицы свинца перед растущим кристаллом. Расчеты приведены в таблице.

Анализ расчетов свидетельствует о преобладающем влиянии на начальных стадиях кристаллизации капиллярных и кристаллизационных сил. С увеличением размера частиц роль гравитационных сил возрастает более интенсивно, чем капиллярных и кристаллизационных, и по мере продвижения фронта кристаллизации сила Архимеда может составить значительную величину.

При непрерывном литье и небольшом переохлаждении кристалл растет в форме скелета или дендрита в направлении температурного градиента вглубь слитка. Перед растущим кристаллом сплава системы Al-Pb появляются избыточные концентрации свинца, раствори- – 310 –

Таблица. Значение сил, действующих на частицы свинца у грани растущего кристалла (N)

Повышение приграничной концентрации свинца над объемной в глубине жидкой фазы вызывает появление градиента межфазного натяжения σ вдоль поверхности частицы жидкого свинца, оказавшейся в ликватном (диффузионном) слое перед фронтом кристаллизации и соответствующей ему капиллярной силы f к [3]:

8 2 d σ fк = π r

3 dx dσ

Производная в пределах ликватного слоя изменяется, соответственно, изменяются dx значения капиллярной силы при x=0 (на границе с кристаллом) и x=δ (толщина диффузионного слоя, для металлов ~105 m). Анализ экспериментальных значений поверхностного натяжения сплавов алюминия со свинцом [4] позволил определить по правилу Антонова1 разность межфазного натяжения Аох=0=170 mJ/m2 (0,17 J/m2). Эту величину приняли для оценочных расчетов капиллярной силы, действующей на частицы жидкого свинца различных размеров у грани растущего кристалла.

Частица свинца, прошедшая под действием капиллярных сил ликватную пленку на растущей грани кристалла (рис. 4) и коснувшись кристаллического остова, испытывает противодействие кристаллизационного давления, которое не зависит от символа отталкивающей грани и природы препятствия и связано с энергией фазового перехода [3, 5]. Выталкивающая сила кристаллизационного давления fкр из однокомпонентного расплава, переохлажденного на ∆Т, определяется из выражения f = 2πrh кр

Δ T Δ H TV

Межфазное натяжение на границе двух взаимно насыщенных жидкостей равно разности их поверхностных натяжений.

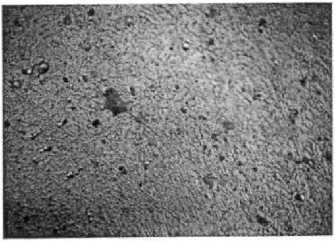

Рис. 4. Схема формирования включений свинца в структуре слитка где Т – абсолютная температура; V – молярный объем; ∆Н – теплота фазового перехода; h – толщина переходного слоя, на который оказывается кристаллизационное давление; r – радиус жидкой частицы свинца, углубившейся в переходный слой.

Распределение включений свинца относительно дендритной структуры слитка определяется на начальной стадии кристаллизации соотношением сил кристаллизационного давления и капиллярной, которые действуют на включение, коснувшееся грани кристалла (рис. 4).

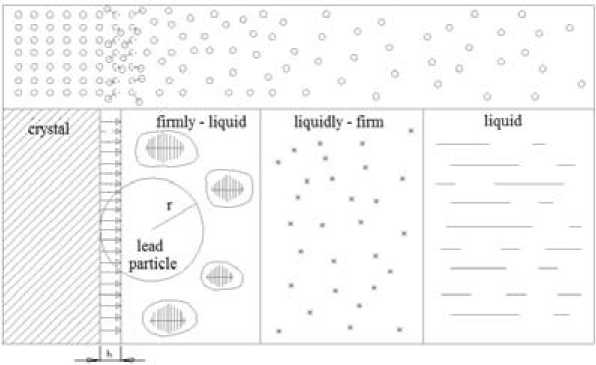

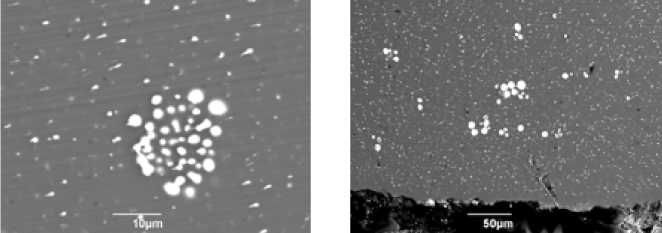

При степени переохлаждения на фронте кристаллизации 2-5 К растущим кристаллом захватываются частицы менее 0,1-0,25 µm, а более крупные оттесняются в междендритное пространство. Частицы жидкого свинца, оказавшиеся между растущими кристаллами в двухфазной зоне, склонны к слиянию (коалесценции) (рис. 5а). В двухфазной зоне происходит укрупнение жидких частиц свинца и их перемещение вдоль фронта растущих кристаллов. Чем меньше переохлаждение, тем более крупными образуются частицы жидкого свинца, и их распределение по высоте слитка требует учета архимедовой силы.

Результаты исследований показали, что в периферийной зоне слитка частицы свинца размером менее 0,10-0,25 µm располагаются преимущественно в теле зерна, а более крупные включения – по границам зерен. По мере приближения к центральной зоне слитка количество и размер свинцовых включений несколько увеличиваются (рис. 5b), достигая 20-30 µm, что не оказывает отрицательного влияния на структуру и параметры производства слитков и полуфабрикатов.

Уменьшить размеры свинцовых включений можно, увеличив степень переохлаждения расплава или модифицируя расплав прутковыми или таблетированными лигатурами Al-Ti-B, Al-Ti-C, что позволяет существенно повысить скорость разливки, не опасаясь чрезмерного возрастания степени зональной ликвации в слитке и возникновения горячих трещин. Для предотвращения возможного образования грубых интерметаллидных включений желательно применять комплексные лигатуры, например Al-Ti-C-Sr [6].

Уменьшение гравитационной ликвации достигается также перемешиванием расплава и повышением скорости охлаждения. В частности, положительного результата можно достичь, – 312 –

a b

Рис. 5. Микрофотографии распределения включений свинца, полученные на растровом электронном микроскопе применяя короткий кристаллизатор и интенсивное охлаждение слитка водой после его выхода из кристаллизатора.