Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом

Автор: Урханова Лариса Алексеевна, Лхасаранов Солбон Александрович, Розина Виктория Евгеньевна, Буянтуев Сергей Лубсанович, Бардаханов Сергей Прокопьевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 4 т.6, 2014 года.

Бесплатный доступ

Для повышения деформационных и усадочных характеристик бетона, прочности при изгибе применяют дисперсное армирование бетона. В качестве минеральных волокон чаще всего используют базальтовый ровинг и тонкое штапельное волокно. В статье рассмотрены вопросы использования тонкого базальтового волокна, полученного центробежно-дутьевым способом. Проведена оценка коррозионной стойкости базальтового волокна в составе цементной матрицы. Для повышения коррозионной стойкости базальтового волокна был использован нанодисперсный кремнезем, полученный на ускорителе электронов.

Дисперсное армирование бетона, базальтовое волокно, нанокремнезем, коррозионная стойкость, прочность при сжатии, прочность при изгибе

Короткий адрес: https://sciup.org/14265737

IDR: 14265737 | УДК: 666.972.16,

Текст научной статьи Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом условиях современного строительства все больше возрастают требования к качественным характеристикам бетона. Для зданий высокой этажности, ответственных конструкций и сооружений применение рядовых бетонов становится нецелесообразным, а постоянное удорожание составляющих бетонной смеси приводит к необходимости перехода на новые его виды. Высокопрочные мелкозернистые бетоны, хотя и обладают повышенным расходом цемента, позволяют за счет своих прочностных характеристик снизить сечение самих конструкций и тем самым сэкономить расход бетона. Недостатком таких видов бетона являются относительно низкая прочность на растяжение при изгибе, а также повышенные температурные и усадочные деформации. Применение дисперсно-армированных фибробетонов с улучшенными характеристиками прочности на растяжение при изгибе позволяет решить эту проблему. В качестве фибр для таких бетонов используются различные материалы [1, 2]. Базальтовое волокно (БВ), благодаря своим превосходным свойствам (прочность, относительное удлинение при разрыве), является перспективным компонентом для дисперсного армирования бетонов. Однако при использовании базальтового волокна необходимо учитывать его взаимодействие с щелочной средой твердеющего цемента. Решению этой проблемы за последние годы посвящен ряд работ, направленных на повышение коррозионной стойкости базальтового волокна, используемого в качестве дисперсно-армирующего компонента мелкозернистого бетона [3, 4].

В работе [3] для получения тонкозернистого фибробетона было использовано тонкое базальтовое волокно (8–12 мкм) совместно с введением микрокремнезема для снижения агрессивного влияния извести.

Другие исследователи [4] для получения коррозионностойкого мелкозернистого фибробетона с тонким базальтовым волокном вводят по-лифункциональный модификатор бетона, который состоит из органической части, содержащей суперпластификатор, и минеральной части, содержащей микрокремнезем, золу-унос.

Стоит отметить, что применение кремнеземсодержащих материалов основано на том, что они обладают гораздо большей активностью по

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом сравнению с базальтовым волокном к среде гидратирующегося цемента и за счет связывания извести обеспечивают сохранность базальтового волокна и, соответственно, повышенные физико-механические и эксплуатационные свойства базальтофибробетона. Дозировки добавок (микрокремнезем, модификатор бетона МБ 10–01 и др.), как правило, составляют около 10% от массы цемента.

Перспективным в данном направлении для получения базальто-фибробетона с повышенной коррозионной стойкостью видится применение наноразмерного кремнезема (НК), обладающего гораздо более развитой удельной поверхностью и почти полностью аморфного, например добавки Таркосил®. Ранее, в работах [5, 6] были проведены исследования по получению высокопрочного бетона с применением НК. Содержание НК варьировалось в интервале 0,1–1% с увеличением прочности при сжатии бетона в 1,4–1,5 раза. Введение НК в интервале 0,1–0,5% дает наиболее высокий эффект увеличения прочности по сравнению с контрольным составом, тогда как в интервале введения 0,5–1% эффект снижается, что связано с синергетическим эффектом от действия наноразмерного кремнезема, когда при малом его количестве наблюдается комплексное воздействие на цементную систему. Кроме того, повышенная дозировка нанокремнезема вследствие большой удельной поверхности будет приводить к так называемому «отравлению» системы [7].

Нанокремнезем Таркосил® получен путем испарения и конденсации вещества релятивистским пучком электронов на установке – ускорителе электронов в Институтах ядерной физики и теоретической и прикладной механики СО РАН (г. Новосибирск) [8]. Ускоритель электронов позволяет при изменении технологических параметров получать НК с различной природой поверхности, придавая ему гидрофильные (Таркосил-20®) и гидрофобные (Таркосил-05®) свойства. В технологии получения модифицированного бетона НК Таркосил-05® показал наилучшие физико-механические показатели, что связано с характером его поверхности, который обусловливает образование вокруг их частиц гидратной пленки. Толщина гидратной пленки Таркосил-05® меньше, чем у Таркосил-20®, что положительным образом сказывается на их распределении в объеме воды затворения.

В проводимых исследованиях для повышения коррозионной стойкости базальтового волокна был использован Таркосил-05®, который

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом имеет следующие характеристики: средний размер частиц – 53 нм, удельная поверхность – 50,6 м2/г (по данным прибора Сорби-М). Тарко-сил-05® состоит более чем на 99% из аморфного кремнезема, содержание примесей, в мас. %: Al – 0,01, Fe – 0,01, Ti – 0,03.

Эффективное улучшение физико-механических, деформационных и эксплуатационных свойств базальтофибробетона возможно при использовании волокна, обладающего стабильными свойствами: средним размером частиц, химическим составом, коррозионной стойкостью, отсутствием «корольков». Наиболее эффективным для дисперсного армирования бетона является использование базальтового ровинга и тонкого штапельного волокна.

Представляет интерес использование для дисперсного армирования фибробетонабазальтового волокна, полученного центробежно-дутьевым способом при расплавлении сырьевых материалов в электромагнитном технологическом реакторе [9] и обладающего менее однородными и стабильными качественными характеристиками по сравнению с базальтовым ровингом и тонким штапельным волокном. В Иркутской области и Забайкальском крае на основе нового плавильного агрегата – электромагнитного технологического реактора – запущены мини-заводы по производству волокнистых теплоизоляционных материалов с применением базальтов местных месторождений: Селендумского, Судунтуй-ского и др. Формирование базальтового волокна осуществляется центробежно-дутьевым способом. Химический состав базальта приведен в табл. 1.

Полученные минеральные волокна имеют следующие характеристики (табл. 2).

С целью качественного улучшения характеристик фиброцементных композиций необходимо найти оптимальное содержание БВ и модифицирующей кремнеземсодержащей добавки – НК.

Таблица 1

Химический состав базальта Селендумского месторождения Республики Бурятия

|

Оксиды |

SiO2 |

Al2O3 |

TiO2 |

Fe2O3 |

FeO |

CaO |

MgO |

Na2О |

К2О |

MnO |

P 2 O 5 |

SO3 |

|

Содержание, % |

48,1 |

13,9 |

2,9 |

5,3 |

6,7 |

8,8 |

3,7 |

3,4 |

1,7 |

0,2 |

0,8 |

0,2 |

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом

Таблица 2

Характеристики базальтового волокна

|

Характеристика |

Значение |

|

Средний диаметр волокон, мкм |

10 |

|

Прочность на разрыв, МПа |

1350 |

|

Температуростойкость, оС |

600 |

|

Химическая стойкость (потеря массы), % при обработке: – НCl – KOH |

69,3 91,5 |

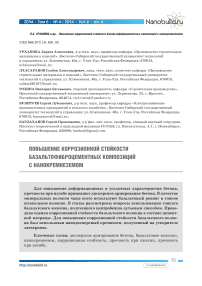

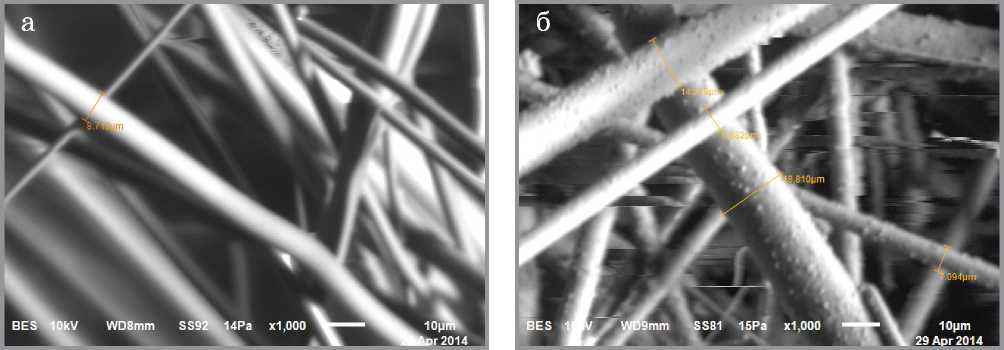

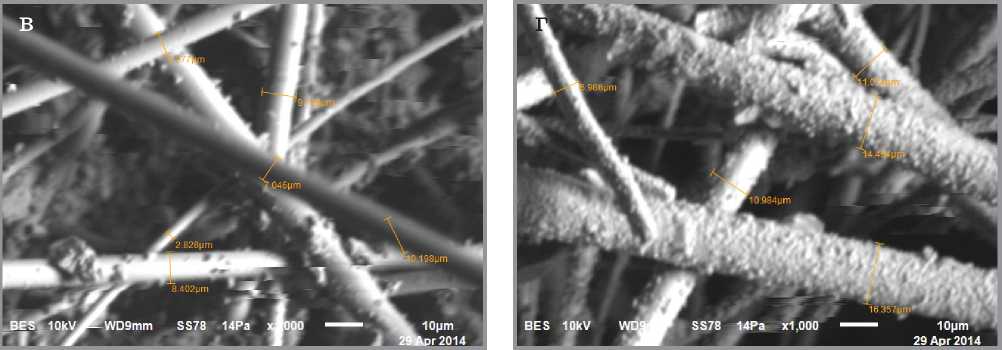

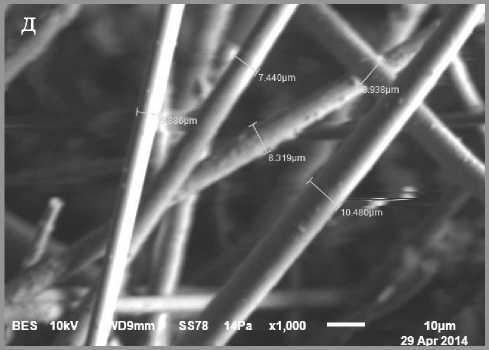

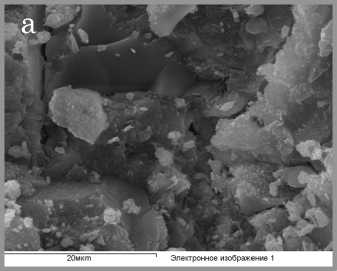

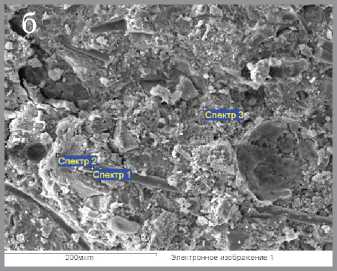

Для оценки химической стойкости базальтового волокна проведены исследования по его кипячению в насыщенном растворе извести по методике Пащенко А.А. [10]. Образцы исходного базальтового волокна и измельченного с цементом в виброистирателе ВИ-4*350 (в течение 45 сек) кипятили в насыщенном растворе гидроксида кальция (рН = 12,1) в течение 4 часов. В качестве сравнения измельченное волокно кипятили в растворе гидроксида кальция с добавлением НК в количестве 1% по объему. На рис. 1 приведены снимки образцов базальтового волокна до и после кипячения, выполненные на растровом электронном микроскопе (РЭМ) Jeol JSM 6510 LV (ЦКП «Прогресс» ВСГУТУ) при увеличении х1000.

Исходное базальтовое волокно до кипячения характеризуется ровной и гладкой поверхностью (рис. 1а), после кипячения видны следы взаимодействия извести с волокном, вызывающее появление дефектов и новообразований на поверхности (рис. 1б). Образцы волокна, измельченные с цементом, отделили от частиц цемента просеиванием через сито, тем не менее, на снимке видно небольшое их количество (рис. 1в). Эти частицы, на наш взгляд, усилили корродирующее действие извести при кипячении базальтового волокна: поверхность волокна стала полностью дефектной (рис. 1г). Поверхность волокна, измельченного с цементом и прокипяченного с добавлением в раствор НК, осталась гладкой и ровной с незначительными вкраплениями новообразований, продуктов взаимодействия НК с известью (рис. 1д).

( к содержанию

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом

Рис. 1. РЭМ поверхности базальтового волокна: а – исходное, б – после кипячения в растворе извести, в – измельченное с цементом, г – измельченное с цементом и после кипячения в растворе извести, д – измельченное с цементом после кипячения с добавлением НК

Таким образом, исследования показали, что НК, обладая развитой удельной поверхностью и повышенной химической активностью, взаимодействует с образующейся при гидратации цемента известью, предотвращая коррозию базальтового волокна. Это приводит к увели-

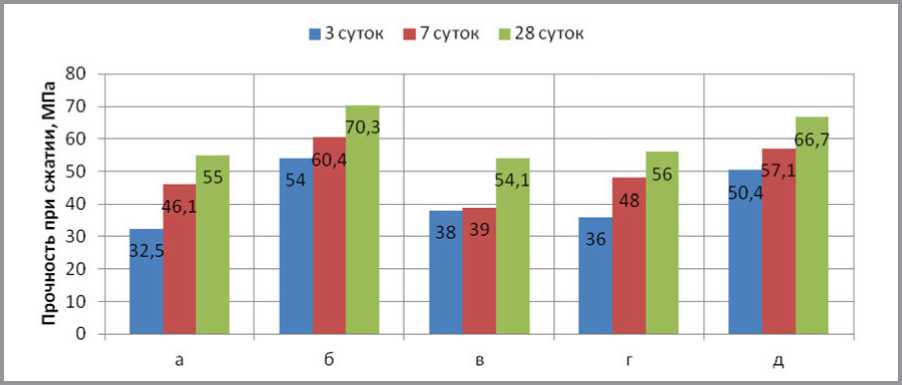

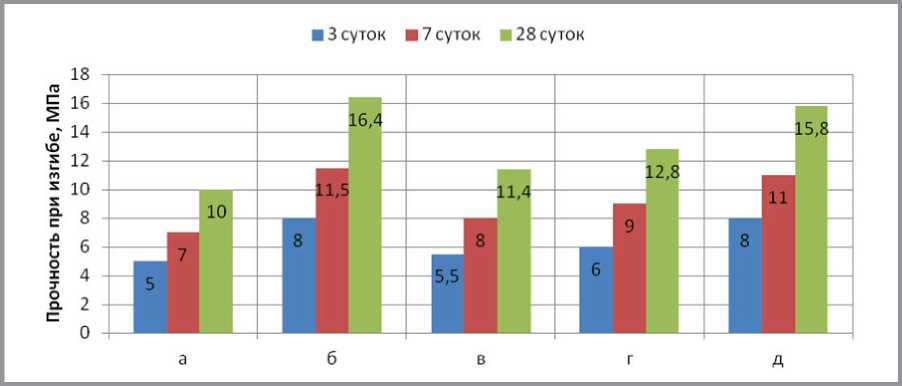

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом чению прочности цементного камня и усилению армирующего эффекта базальтового волокна (рис. 2, 3).

Рис. 2. Прочность при сжатии цементного камня:

а – контрольный, б – с исходным базальтовым волокном, 4 мас. %; в – с исходным базальтовым волокном после кипячения в растворе извести, г – измельченное с цементом и после кипячения в растворе извести, д – измельченное с цементом после кипячения с добавлением НК

Рис. 3. Прочность при изгибе цементного камня:

а – контрольный, б – с исходным базальтовым волокном, 4 мас. %; в – с исходным базальтовым волокном после кипячения в растворе извести, г – измельченное с цементом и после кипячения в растворе извести, д – измельченное с цементом после кипячения с добавлением НК

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом

Анализируя прочностные показатели составов с исходным волокном (рис. 2, 3б) и после кипячения с добавлением НК (рис. 2, 3д), где волокно имеет бездефектную поверхность, следует отметить, что эффект увеличения прочности при сжатии составил 20–27%, а при изгибе – 50–60% по сравнению с контрольным. Введение базальтового волокна, полученного центробежно-дутьевым способом, положительным образом сказывается на повышении прочности при изгибе. Прочностные показатели цементного камня с исходным и измельченным волокном, подвергнутого кипячению (рис. 2в, 2г) и имеющего дефектную поверхность, остались на уровне контрольного, и армирующий эффект незначителен.

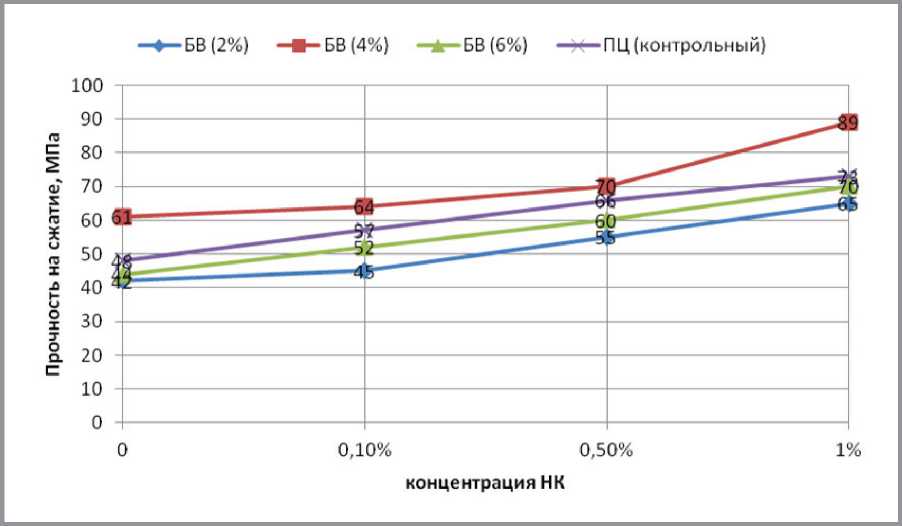

В зависимости от вида используемых волокон (стальная, минеральная, синтетическая), назначения волокнистой арматуры (рабочая, конструктивно-технологическая), вида конструкции (тонкостенные, изгибаемые, ударостойкие, ограждающие) оптимальное содержание волокна в составе бетона может варьироваться в пределах 1–6% [11]. Кремнезем, вводимый совместно с волокном, активно влияет на процессы гидратации портландцемента и связывает портландит. В зависимости от степени аморфности и размера кремнезема механизм его действия и оптимальная дозировка могут варьироваться. Для микрокремнезема и материалов, подобных ему, оптимальное содержание составляет 8–10%. Механизм действия наноразмерного кремнезема, обладающего гораздо более развитой удельной поверхностью и высокой степенью аморфности, является комплексным. НК интенсифицирует процессы гидратации цемента за счет того, что продукты гидратации образуются на поверхности его частиц, выступает в роли центров кристаллизации гидратных новообразований. Интервал дозирования НК значительно ниже, кроме того, его переизбыток будет негативно сказываться на скорости протекании реакций гидратации. Для установления оптимального содержания БВ и НК были заформованы составы цементного вяжущего, БВ вводили путем смешивания с цементом в виброистирателе (рис. 4).

Анализ результатов определения физико-механических характеристик показал, что оптимальное количество БВ в цементной матрице составляет 4%. Прирост прочности относительно контрольного составил 20%. Очевидно, что введение НК приводит к дополнительному увеличению прочности. Наибольший прирост наблюдается при изменении концентрации НК от 0,5 до 1%.

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом

Рис. 4. Влияние концентрации НК и содержания базальтового волокна на прочность при сжатии цементного камня

Для получения стабильных физико-механических показателей при армировании бетона БВ необходимо, чтобы оно было равномерно распределено в объеме всей смеси [3, 4]. Равномерное распределение базальтового волокна в традиционных смесителях и без применения специальных способов невозможно. Здесь возможны различные варианты: постадийное введение волокна в состав бетонной смеси, раздельное перемешивание волокна с цементом в помольных и смесительных агрегатах и т.д.

Рассматриваются способы введения волокна с использованием турбулентного смесителя, причем волокно вводится в состав бетонной смеси постадийно [4]. Другим способом является предварительное смешивание – помол в шаровых и пружинных мельницах базальтового волокна с цементом [3].

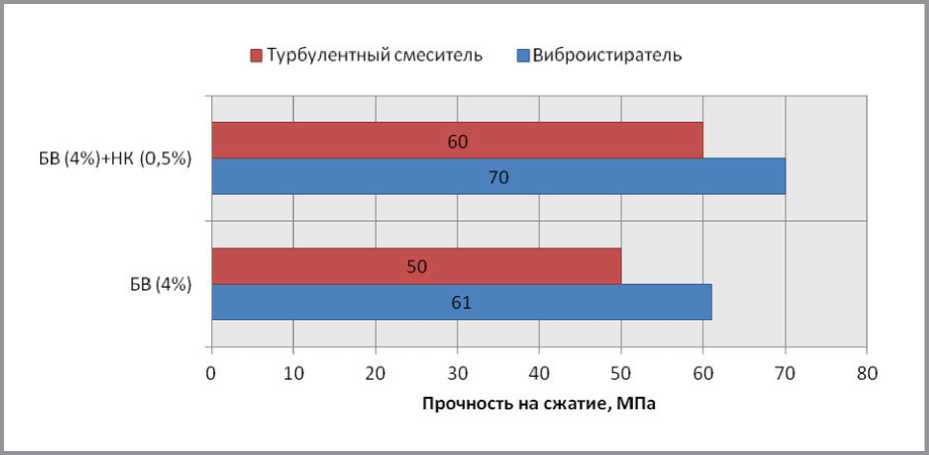

В работе были опробованы два способа распределения: совместное смешивание цемента и волокна в виброистирателе и лабораторном турбулентном смесителе. Лучшим оказался способ смешивания компонентов в виброистирателе. При распределении базальтового волокна в виброистирателе – интенсивном помольном агрегате – за счет кратко-

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом временного воздействия происходит незначительная активация цемента. Кроме того, базальтовое волокно подвергается частичному измельчению до оптимальных для равномерного распределения размеров по длине (10–15 мм). В случае применения турбулентного смесителя длина волокон больше (15–25 мм), и они проявляют большую склонность к образованию комков. Как видно из рис. 5, показатели такого способа распределения выше на 15–20% по сравнению со способом распределения в турбулентном смесителе.

Рис. 5. Сравнение способа распределения БВ

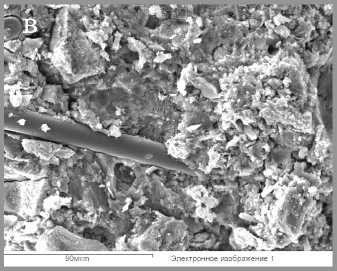

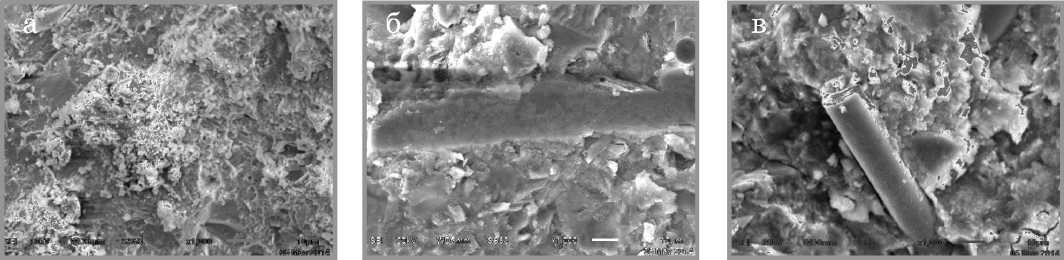

Растровая электронная микроскопия показывает изменение структуры цементного камня при армировании базальтовым волокном с введением и без введения НК (рис. 6).

Поверхность скола цементного камня, на котором виден фрагмент базальтового волокна в возрасте 3 суток, показывает, что волокно сохраняет свою поверхность и, соответственно, не теряет своих армирующих свойств. В возрасте 28 суток граница раздела между цементным камнем и базальтовым волокном становится размытой, волокно в большей степени подверглось коррозии (рис. 6б). При совместном введении НК, волокно остается неповрежденным как в возрасте 3 суток, так и в возрасте 28 суток, граница раздела четкая и ровная, тем самым сохраняются его армирующие свойства (рис. 6в).

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом

3 сут

28 сут

Рис. 6. Микроструктура цементного камня после 3 и 28 суток твердения: а – контрольный, б – ПЦ + базальтовое волокно (4%), в – ПЦ + базальтовое волокно (4%) + НК (0,5%)

Использование базальтового волокна, полученного центробежнодутьевым способом и обладающего менее однородными качественными характеристиками по сравнению с базальтовым ровингом и тонким штапельным волокном, является перспективным для дисперсного армирования фибробетона и позволяет повысить прочность на изгиб цементных композиций. Совместное введение базальтового волокна и нанокремнезема приводит к повышению прочностных характеристик за счет связывания гидратной извести и лучшей сохранности поверхности базальтового волокна.

^^^■^^м 25 ( к содержанию J

Л.А. УРХАНОВА и др. Повышение коррозионной стойкости базальтофиброцементных композиций с нанокремнеземом