Повышение надежности и эффективности эксплуатации и испытаний гидропневмоприводов машин и технологического оборудования

Автор: Чернов Н.С., Мурановский В.П., Глейзер А.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Научные сообщения

Статья в выпуске: 3-1 т.11, 2009 года.

Бесплатный доступ

Предложены устройства и конструкции, позволяющие повысить надежность и эффективность эксплуатации и испытаний гидропневмоприводов машин и технологического оборудования. Устройства внедрены на ряде производств ОАО "АВТОВАЗ".

Машины, технологическое оборудование, гидропневмопривод, характеристики, эксплуатация, надежность

Короткий адрес: https://sciup.org/148198619

IDR: 148198619 | УДК: 621.65/69

Текст научной статьи Повышение надежности и эффективности эксплуатации и испытаний гидропневмоприводов машин и технологического оборудования

Современная тенденция расширения и обновления модельного ряда автомобилей ВАЗ и формирования выпуска собственного технологического оборудования (автоматических линий, агрегатных станков, промышленных роботов) для их изготовления, испытаний и отладки требует создания новых техпроцессов, а на их основе высокоэффективных технологических установок разных модификаций (исполнений) для заправки и технического обслуживания гидропневмосистем.

На техническое состояние гидропневмосистем негативно влияет ряд факторов, возникающих в процессе их эксплуатации. Одним из таких факторов является повышенное выделение теплоты. Основным источником выделения теплоты в гидропневмосистемах технологического оборудования (металлорежущего, прессового т.д.) является рабочая жидкость (РЖ), сливаемая под высоким давлением в бак через перепускные клапаны, в дроссельных щелях которых гидравлическая энергия потока преобразуется в тепловую энергию. Дополнительными источниками теплоты служат внутренние утечки в насосе (характеризуемые его объемным КПД), потери на трение (характеризуемые механическим КПД) и потери на сжатие РЖ в нагнетательной камере, а также конструктивные параметры гидроагрегатов и наличие дросселирующих устройств.

В результате нагрева РЖ снижается ее долговечность и ресурс работы уплотнений, возникают автоколебания гидроагрегатов вследствие ухудшения условий демпфирования, повышает-

ся уровень шума. Для снижения температуры РЖ применяют в гидроприводах специальные охлаждающие устройства – теплообменные аппараты (ТА).

Повышение эффективности теплообмена ТА может быть достигнуто рядом способов, в том числе с использованием новых методов обработки, например, метода деформирующего резания (ДР) для оребрения теплообменных труб; увеличения компактности за счет применения змеевиковых теплообменных поверхностей (змеевики из оребренных труб) и др.

Исследования по повышению эффективности теплообмена позволили установить, что змеевиковые теплообменные аппараты из оребренных труб иемеют тепловую эффективность на 28…40 % выше чем аналогичные теплообменные аппараты выполненные из труб оребренных традиционными способами, (например, накаткой, проволочное оребрение и т. д.) при этом поверхность теплопередачи, отнесенные к одному погонному метру змеевика составляет 0,3…0,5 м2/ м, в то время как у теплообменных аппаратов общепринятого назначения эта величина находится в пределах 0,09…0,13 м2/м.

Для маслогазозаправки гидропневмопривода авторами разработана и апробирована установка, позволяющая осуществлять эффективное заполнение сосудов сжатым газом и рабочей жидкостью (например, азотом и маслом) под высоким давлением. Кроме того, установка может быть использована при техническом обслуживании действующего технологического оборудования, а также для испытаний элементов и узлов гидропневмопривода и прокачки гидропневмосистем при пусконаладочных работах.

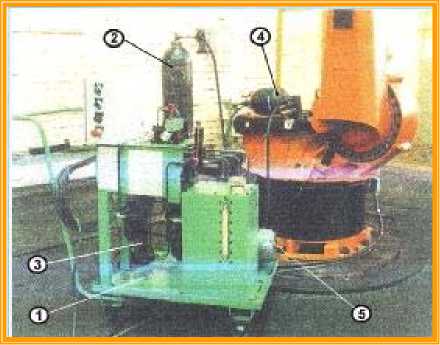

Установка размещена (см. рис. 1) на передвижной тележке 1 и содержит источник рабочего газа 2, подключённый через мультиплика-

Известия Самарского научного центра Российской академии наук, т. 11, №3, 2009

Рис. 1. Общий вид установки

тор 3 и распределительную аппаратуру к газовой полости сосуда 4, источник рабочего давления 5 рабочей жидкости, подключённый через распределительную аппаратуру к масляной полости сосуда 4 и, в целом, к гидросистеме исполнительного механизма промышленного робота или другого технологического оборудования.

Установки и конструкции внедрены на ряде производств ОАО “АВТОВАЗ”.

Работа выполнена при поддержке гранта по ведущим научным школам РФ 2008-2009 гг. (НШ-4245.2008.8) и в рамках программы “Развитие научного потенциала Высшей школы” Минобрнауки РФ

Таблица 1. Технические характеристики установки

-

1. Рабочая среда

(гидросистема, маслянная полость) – масло ИГП объем бака, л–30

-

1.1. Электродвигатель:

мощность, кВт–1,5

частота вращения, 1/мин –1500

напряжение сети, В – 380 (3-х фазный)

-

1.2. Насос:

рабочий объем, см3/ об –4

производительность , л/мин –6

давление номинальное, мПА –25

-

1.3. Пределы регулирования:

давление , мПа –1-20

расход, л/мин –0-6

-

1.4. Номинальное входное давление

в мультипликатор (масло ИГП), мПа –8,2

-

1.5. Тонкость фильтрации масла, мкм10

-

2. Рабочая среда (газовая полость) - азот технический

-

2.1. Номинальное выходное давление мультипликатора (азот), мПа –20

-

2.2. Максимальное входное давление Азота (давление в балоне), мПа – 5

-

2.3. Коэффициент мультипликации –2,44

-

2.4. Объем камеры мультипликатора, см3 –112,5

-

2.5. Максимальное количество двойных ходов мультипликатора, 1/мин –12

Список литературы Повышение надежности и эффективности эксплуатации и испытаний гидропневмоприводов машин и технологического оборудования

- Чернов Н.С., Мурановский В.П. Установка маслогазозаправки//Автомобильная промышленность. 2001. №7. -С. 29-30.

- Мурановский В.П., Чернов Н.С. Установка маслогазозаправки. Патент РФ № 2133402. Б.И., №20, 1999.

- Свешников В.К., Усов А.А. Станочные гидроприводы. Справочник. -М.: Машиностроение 1982. С. 425-427.