Повышение надежности и энергетической эффективности систем электронагрева электрических миксеров для приготовления алюминиевых сплавов

Автор: Темеров Александр Алексеевич, Тимофеев В.Н., Михайлов Дмитрий Александрович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (32), 2010 года.

Бесплатный доступ

Рассмотрены причины низкой эксплуатационной надежности нагревательных элементов миксеров сопро- тивления для приготовления сплавов алюминия. На основе статистических данных и результатов численного, физического и натурного экспериментов предложены конструктивные решения для повышения эксплуатацион- ной надежности и энергетической эффективности систем электронагрева.

Миксер сопротивления, система электронагрева, электронагреватель сопротивления, конечно-элементная математическая модель, температурное поле, тепловая мощность электронагревателя

Короткий адрес: https://sciup.org/148176383

IDR: 148176383 | УДК: 621.365.41

Текст научной статьи Повышение надежности и энергетической эффективности систем электронагрева электрических миксеров для приготовления алюминиевых сплавов

В мировой алюминиевой промышленности Россия является одним из крупнейших потребителей новых технологий и нового оборудования для производства сплавов на основе алюминия, которые занимают лидирующее положение среди конструкционных материалов и имеют хорошие перспективы на будущее, в связи с чем к технологическим возможностям электрических миксеров и дополнительного оборудования, предназначенного для производства качественного заготовительного алюминиевого литья, предъявляются все более высокие требова- ния. Одним из основных узлов, определяющих качество алюминиевого сплава, а также надежностьи энергетическую эффективностьэлектрических миксеров сопротивления, является система электронагрева. В качестве основной задачи при разработке систем электронагрева новых конструкций для миксеров сопротивления выступает повышение надежности и энергетической эффективности наиболее ответственных элементов – электронагревателей сопротивления.

На большинстве отечественных предприятий электронагреватели сопротивления представлены подвесными ленточными и стержневыми нагревательными элементами, помещенными в защитные трубы или располагающимися над расплавом открыто. В нагревательных элементах такой конструкции в качестве токопроводящего элемента используется ленточный провод из высокоомных сплавов, например нихрома (Х20Н80, ХН70Ю, Х25Н20идр.)[1].

В процессе эксплуатации подвесные ленточные нагревательные элементы подвергаются воздействию брызг алюминиевого сплава на этапе рафинирования расплава, в результате чего на них образуется слой оксидных отложений. В дальнейшем тепловое сопротивление между поверхностью расплава и нагревательными элементами возрастает, что ведет к повышению скорости коррозии нагревательных элементов, росту температуры и значительному снижению срока их эксплуатации.

Использование дорогостоящих нагревательных элементов на большинстве предприятий объединенной компании «РУСАЛ» практически не изменило ситуацию с выходом из строя электронагревателей.

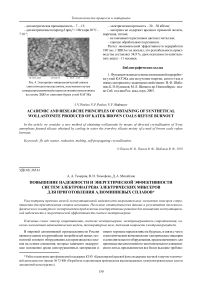

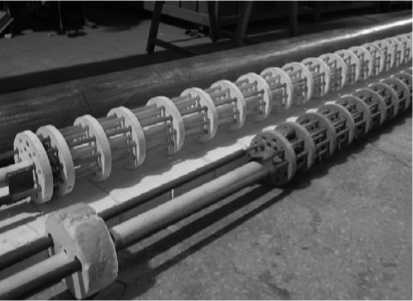

На сегодняшний деньв крупнотоннажных миксерах применяются электронагреватели, состоящие из подвесных стержневых нагревательных элементов и защитных труб. Наиболее распространенными являются трубчатые электронагреватели шведской фирмы Kanthal (рис. 1), состоящие из нагревательных элементов Kanthal Tubothal и защитных труб Kanthal APM (Fe – 22 %,Al–6 %). Основным недостатком таких электронагревателей являются низкая механическая прочностьи склонностьк насыщению элементами материала трубы (N, K, Na, Cl, F, Cu, Ni, Mn и Mg). Анализ причин выхода их из строя установил, что защитные трубы наиболее склонны к газовой коррозии при поддержании рабочей температуры в диапазоне 850^900 °С, а к механической деформации - в период перехода материала защитных труб через грани-цухладохрупкости 850.. .870 °С [2; 3].

Одним из наиболее перспективных путей повышения надежности электронагревателя является применение в качестве материала проводников подвесных стержневых нагревательных элементов многокомпонентных сплавов, содержащих в своем составе Y, La, Ce, Zr, Ti, Si (GS23-5 и др.) [4; 5]. Повышенная химическая стойкостьтаких материалов к воздействию агрессивной газовой среды миксера обусловлена образованием пленки оксида алюминия Al2O3 на поверхности проводника в процессе эксплуатации при температуре более 780 ° С. Эта пленка замедляет развитие окислообразовательных процессов в теле проводника, и его поперечное сечение, в отличие от проводника из нихрома, остается практически неизменным.

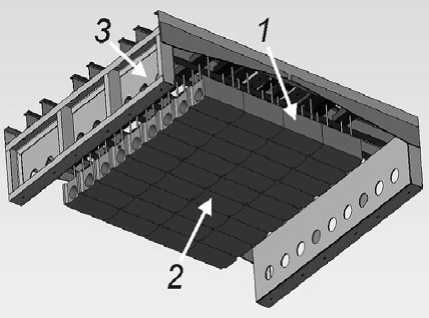

Описанное выше свойство многокомпонентных сплавов было использовано при создании конструкции нагревательного элемента с повышенной степенью надежности, разработанного сотрудниками ООО «НПЦ магнитной гидродинамики» для миксера сопротивления САМП-100 (рис. 2). Высокая эксплуатационная надежностьэтого элемента была подтверждена в ходе эксплуатации опытнопромышленного образца, установленного на миксере САМП-100 (агрегат№ 10ЛО-3ООО «КрАЗ»).

Анализ условий эксплуатации электронагревателей на ООО «РУСАЛ–Красноярск», ООО «РУСАЛ–Саяно-горск» и ООО «РУСАЛ–Новокузнецк» с 2008 по 2010 гг. показал, что применяемые для защиты нагревательных элементов металлические трубы в наибольшей мере склонны к деформации и зарастанию при приготовлении алюминиевых сплавов с использованием флюсов.

С целью повышения газовой и коррозионной стойкости, а также для решения задачи повышения энергетической эффективности системы электронагрева требовалось: – снизитьтемпературу на нагревательных элементах; – повыситьдолю мощности, излучаемой на зеркало расплава.

Наиболее подходящей конструкцией электронагревателя, удовлетворяющий предъявляемым требованиям, является конструкция электронагревателя замурованного типа, нагревательные элементы которого отделены от внутрипечного пространства защитными экранами или располагаются в огнеупорном электроизоляционном блоке. Преимуществом такой конструкции, по сравнению с электронагревателем, оснащенном открытыми

Рис. 1. Эксплуатационные дефекты после шести месяцев эксплуатации: а – нагревательного элемента Kanthal Tubothal; б – защитной трубы Kanthal APM

б

нагревательными элементами, является увеличение площади активно излучающей поверхности на 30…40 %. Вместе с этим применение неметаллических материалов при изготовлении огнеупорного электроизоляционного блока позволяет снизитьинтенсивность зашлаковывания излучающей поверхности, в результате чего тепловое сопротивление между зеркалом расплава и нагревательными элементами снижается [6; 7].

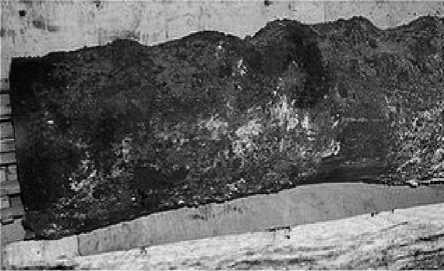

С учетом всех этих факторов была разработана и исследована конструкция опытно-промышленного образца электронагревателя с повышенной степенью надежности для миксера сопротивления, получившая название «светящийся свод» (рис. 3). Для определения наиболее оптимальных соотношений характерных параметров электронагревателя конструкции «светящийся свод» была разработана конечно-элементная математическая модельэлек-тронагревателя с привлечением современных компьютерных средств и пакетов программ (SolidWorks, «КомпасV9», ANSYSICEM, ANSYSMultiphisics, ANSYSCFX).

Данная математическая модельпозволяет анализиро-ватьнестационарное тепловое поле электронагревателя с изменением его основных параметров: l н.э – длины радиационного нагревательного элемента; d н – диаметра радиационного нагревательного элемента; S н – расстояния между пазами под нагревательные элементы в теплопроводных блоках сводового электронагревателя; S с.б – толщины теплопроводных блоков сводового электронагревателя; S т.с – толщины теплопроводного слоя сводового электронагревателя.

Решение тепловой задачи сводится к нахождению температурного поля расплава, ограждающей футеровки и системы нагрева в каждый момент времени t [8].

В области электронагревателя теплообмен учитывается уравнением Фурье с внутренними источниками теплоты:

∂ T ⎛∂ 2 T ∂ 2 T ∂ 2 T ⎞ c ⋅ρ⋅ =λ⋅ + + + q ,

∂ t ⎜ ⎝∂ x 2 ∂ y 2 ∂ z 2 ⎟⎠ v (1) где qv – объемная мощностьтепловыделения, Вт/м3; c – удельная теплоемкость, Дж/(кг ⋅ °С); t –время, с; ρ – плот-ностьматериала, кг/м3; T – температура, °С; λ – коэффициент теплопроводности, Вт/(м ⋅ °С).

В области футеровки теплообмен происходит за счет теплопроводности и учитывается уравнением (1) без последнего члена.

Теплообмен в воздушном внутрипечном пространстве между расплавом, футеровкой и электронагревателем осуществляется преимущественно за счет излучения и учитывается уравнением Стефана–Больцмана:

q =ε r c 0 ( T п 4 - T p 4 .r ), (2)

где ε r – степеньчерноты расплава; с 0 – коэффициент излучения абсолютно черного тела, Вт/(м2 ⋅ К4); Т p.r – температура на поверхности расплава, °С; Т п – температура на поверхности электронагревателя, ° С.

Рис. 3. Основные узлы электронагревателя с повышенной степенью надежности: 1 – теплопроводный слой;

2 – излучающая поверхность; 3 – каркас

Однозначное решение задачи определяется заданием начальных и граничных условий в начальный момент времени t 0:

T = f 0 ( x , y , z , T ), (3)

q vn =α⋅ ( T pov - T vn ), (4)

где α – коэффициент теплоотдачи, Вт/(м2 · °С); T vn – температура окружающей среды, °С; T pov – температура поверхности миксера, °С.

Коэффициент теплоотдачи α определяется по выражению

α= а 0 + а 1 + ( T pov - 30 ) - а 2 ( T pov - 30)2 + а 3 ( T pov - 30)3,(5) где а 0,…, а 3 – постоянные коэффициенты, зависящие от вида теплоотдающей поверхности.

Достоверностьразработанной математической модели была оценена с помощью физической модели миксе-

Рис. 2. Опытно-промышленный образец нагревательного элемента с повышенной степенью надежности: а –в процессе лабораторных испытаний; б – при эксплуатации на миксере САМП-100

б

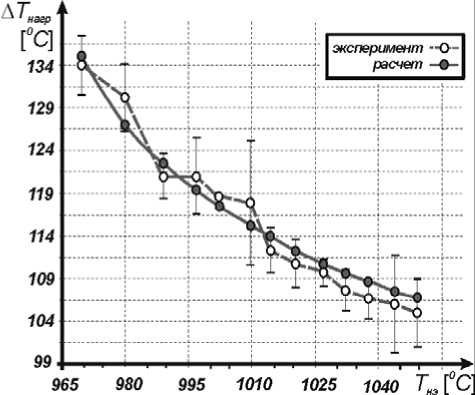

ра, оснащенного электронагревателем с повышенной степенью надежности, выполненной в масштабе 1:10. Сравнительный анализ экспериментального и расчетного распределений температуры в теплопроводном слое электронагревателя конструкции «светящийся свод», полученных на физической и математической моделях, выявил их высокую степеньсовпадения. Относительная по-грешностьизмерений ε р м не превышала 9 % при доверительной вероятности Р = 95 % (рис. 4).

Рис. 4. Изменение температурного перепада в теплопроводном слое сводового электронагревателя физической модели Δ T нагр от температуры нагревательного элемента T н.э

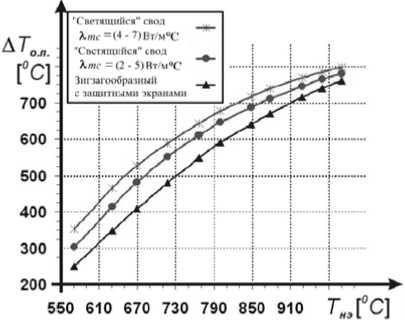

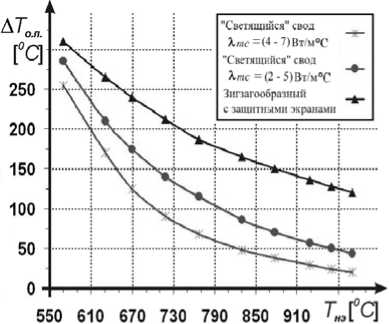

В ходе проведения исследований с помощью математической модели были получены зависимости температурного перепада ΔTнагр и температуры излучающей по- верхности Tи.п от температуры нагревательных элементов Tн.э (рис. 5). Анализ этих зависимостей позволил установить, что при выполнении теплопроводного слоя из материала на основе корундокарбидокремниевого бетона ККБ-70 с коэффициентом теплопроводности λт.с = 4…7 Вт/(м · °С) [9] в сочетании с увеличением эффективной площади излучающей поверхности среднеинтегральная температура излучающей поверхности может бытьповышена (рис. 5, а), а температурный перепад между поверхностью расплава и излучающей поверхностью свода ΔTпов.распл уменьшен на 80 °С (рис. 5, б). В результате тепловая мощность, излучаемая на зеркало металла, в зависимости от температурного перепада между излучающей поверхностью и расплавом, возрастет в среднем 1,5–2 раза.

Кроме того, для подтверждения адекватности разработанной математической модели была проведена сравнительная оценка данных, полученных с помощью математической модели, имитирующей процесс нагрева электронагревателя конструкции «светящийся свод» миксера САМ-5, и данных, полученныхвходенатурногоэкспериментанаопыт-но-промышленном образце электронагревателя в период с 19 по 28 сентября 2007 г. Результаты численного и натурного экспериментов приведены в таблице.

В результате проведенных исследований была подтверждена высокая эксплуатационная надежность нагревательных элементов с повышенной степенью надежности конструкции ООО «НПЦ магнитной гидродинамики». Также было установлено, что при использовании конструкции электронагревателя сопротивления с развитой излучающей поверхностью, защитный блок которого выполнен из высокотеплопроводного огнеупорного бетона, а токопроводящие стержни нагревательных элементов – из многокомпонентных сплавов на основе фехра-

а

Рис. 5. Зависимости температуры отражающей поверхности T о.п ( а ) и температурного перепада Δ T нагр ( б ) от температуры нагревательного элемента T н.э

б

Температура на излучающей поверхности электронагревателя