Повышение надежности основных конструкций современных мусоросжигающих комплексов

Автор: Бродягина Т.В., Коротин А.И., Коротин М.А., Лазарев А.Л.

Журнал: Огарёв-online @ogarev-online

Статья в выпуске: 6 т.9, 2021 года.

Бесплатный доступ

В работе приведен анализ современного производства металлических конструкций и оборудования для мусоросжигающих заводов. Проанализирован процесс наплавки при изготовлении газоплотных панелей.

"зеленая" энергетика, дуговая однослойная механизированная наплавка, металлические конструкции каркаса, сплав инконель 625 (inconel 625), твердые бытовые отходы, термическая переработка отходов, технология сold metal transfer (холодный перенос металла), циркуляционная экономика

Короткий адрес: https://sciup.org/147250083

IDR: 147250083 | УДК: 624.94.014.2

Текст научной статьи Повышение надежности основных конструкций современных мусоросжигающих комплексов

В настоящее время в России задачей государственной важности является обеспечение санитарно-эпидемиологического благополучия нации, поэтому огромную значимость приобретает проблема утилизации и переработки твердых бытовых отходов, на решение которой направлено одно из пяти направлений национального проекта «Экология» [1]. Данная проблема имеет множество аспектов: социальных, экологических, технических, технологических и др., поэтому ее решение должно быть комплексным и универсальным. Решением проблемы утилизации отходов специалисты занимаются с 80-х годов прошлого века. В Советском Союзе 29 июня 1987 г. были утверждены «Рекомендации по проектированию и эксплуатации заводов по сжиганию твердых бытовых отходов» [2]. Однако, до практической реализации решения проблемы утилизации отходов в России в конце 20-го и начале 21-го века так и не дошло. При этом следует отметить, что в других странах научные изыскания и практические разработки проводились все это время и были достигнуты значительные успехи в реализации данного направления. Экспериментальные исследования в этой области показали, что основной проблемой при сжигании твердых бытовых отходов

(ТБО) является образование очень токсичной газовой среды, состоящей в основном из диоксинов и фуранов, синтез которых происходит непосредственно в термическом реакторе в присутствии хлора и органических веществ, которые в избытке содержат ТБО в виде остатков изделий из поливинилхлорида, электроизолирующих изделий, смазочных материалов и т.д. Эти вещества даже в относительно малых концентрациях поражают практически все живые организмы – от бактерий до человека. Обладая очень высокой химической стойкостью, они не разлагаются в окружающей среде десятки лет, накапливаются в верхних слоях почвы и попадают в организм человека с пищей, водой и воздухом.

В рамках приоритетного проекта «Чистая страна» в России начато строительство нескольких мусоросжигающих заводов (МСЗ), что является реальной и очень важной составной частью создания будущей «зеленой» энергетики, где техногенные отходы являются возобновляемым источником энергии. Таким образом строительство предприятий по термической переработке отходов представляется очень перспективным и актуальным.

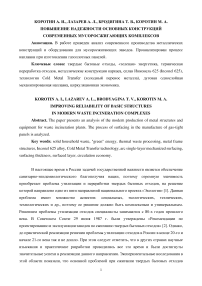

Для реализации данного направления в России на ПАО «Машиностроительный завод «ЗИО-Подольск» было развернуто производство основного оборудования для строительства заводов по термической переработке твердых коммунальных отходов, которые будут превращать мусор в полезную энергию. Оборудование состоит из несущих металлических конструкций каркаса и конструкций котлов, включающих в себя теплообменное оборудование, инсинератор, паровой котел с газоплотными панелями, трубопроводы, нагревательные элементы и вспомогательные металлоконструкции. Общий объем металлоконструкций комплекса по термической переработке отходов составляет более 1000 т, поэтому для оптимизации процесса изготовления и монтажа необходима интенсивная совместная работа конструкторов, проектировщиков, поставщиков технологии, подрядных организаций, металлистов-технологов и других узких специалистов. Проектирование должно выполняться в соответствии с СП 89.13330.2016 «Котельные установки. Актуализированная редакция. СНиП II-35-76» [3]. Расчет элементов металлического каркаса выполняется с применением прикладного пакета программ Tekla Structures [4]. Расчетная модель конструкций мусоросжигающего завода представлена на рисунке 1.

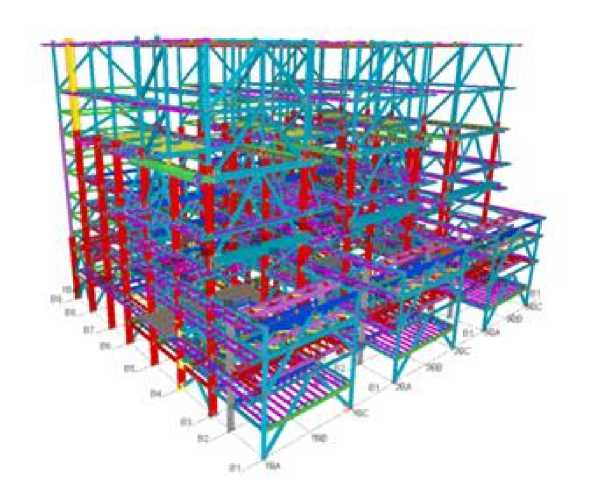

Заводы по переработке отходов будут строиться на основе технологии японско-швейцарской компании Hitachi Zosen INOVA. На текущий момент это одна из самых референтных технологий с жесткими требованиями к экологическим параметрам работы оборудования. Данная технология переработки отходов предусматривает полное разложение вредных веществ на молекулы, включая органические загрязнители, что позволяет минимизировать количество вредных веществ уже на выходе из котла [5]. Принципиальная схема мусоросжигательного комплекса и его основных конструкций представлена на рисунке 2.

Рис. 1. Расчетная модель несущих конструкций металлического каркаса мусоросжигающего завода [4].

Рис. 2. Принципиальная схема мусоросжигательного комплекса [1].

При температуре свыше 1200 оС сложные полимерные соединения распадаются на простые вещества: кислород, углерод и хлор, а полученное при сжигании ТБО тепло нагревает пар, получаемый в котле, который затем идет в турбогенератор, вырабатывающий электроэнергию. Для производства электроэнергии предполагается использовать котел П-152. Мощность ТЭЦ достаточно велика. Непосредственно на нужды завода расходуется не более 10% от вырабатываемого электричества. Остальная энергия поставляется потребителям. После турбины пар конденсируется и возвращается в котел; система работает в закрытом цикле.

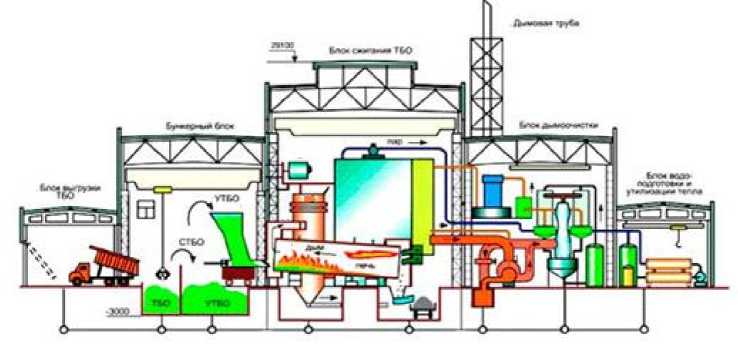

Металлический каркас мусоросжигательного комплекса состоит из 18 основных вертикальных колонн и горизонтальных ригелей, расположенных в семи уровнях. Высота 3

каркаса по верхней отметке составляет 39,8 м, ширина по осям колонн – 13 м, глубина по осям колонн – 47,15 м. Общий вес каркаса котла более 18 тонн. Каркас, представленный на рисунке 3, предназначен для установки основных и вспомогательных элементов мусоросжигательного комплекса.

Рис. 3. Металлический каркас мусоросжигательного комплекса [2].

Главным элементом мусоросжигающего комплекса является энергетическая котельная установка для сжигания мусора, представленный на рисунке 4.

Рис. 4. Изготовление энергетической котельной установки [8]

Условия эксплуатации мусоросжигательного комплекса, особенно энергетической котельной установки, предъявляют очень жесткие требования к металлическим элементам и конструкциям, расположенным в горячей зоне, где происходят основные процессы сгорания и термического разложения твердых бытовых отходов. Для обеспечения требуемой долговечности рабочих поверхностей, и, главным образом, рабочего слоя, наносимого на поверхность газоплотной панели котла, предъявляются очень жесткие требования ‒ 4

наплавленный слой должен обладать длительной прочностью и коррозионной стойкостью при температурах выше 1250 оС; толщина наплавленного слоя должна быть 2 ‒ 4 мм и содержание ферритной фазы в наплавленном металле не должно превышать 5%.

В соответствие с современными тенденциями, элементы газоплотных панелей изготавливаются из низколегированной стали 12Х1МФ и наплавляемого на них жаропрочного сплава на основе хрома (Cr) Инконель 625 (Inconel 625), который обладает высокой прочностью и коррозионной стойкостью при высоких температурах. Из-за высокой устойчивости в агрессивных средах Инконель 625 широко используется при изготовлении специальных металлических конструкций во многих областях промышленности, в том числе в нефтехимической промышленности и в тепловой энергетике при производстве электроэнергии. Исходя из этого, целесообразно применить данный металлический сплав при производстве основной рабочей поверхности газоплотной панели энергетического котла МСЗ. Механическая прочность сплава Инконель 625 при повышенных температурах обусловлена высоким содержанием Cr и наличием других легирующих элементов (Mo, Nb, Fe), которые образуют твердые растворы в никель-хромовой матрице. Повышение прочности сплава происходит из-за образования карбидов и интерметаллидов, например Ni 3 (Ti, Al) или Ni 3 (Nb, Al, Ti), при старении в диапазоне температур 550 ‒ 750 оС

На Подольском заводе запущена в работу высокотехнологичная линия наплавки на рабочую поверхность специального слоя из никелевого сплава Инконель 625 по технологии Сold Metal Transfer (холодный перенос металла) что обеспечивает высокую производительность, защиту от химической коррозии при высоких температурах, которым оно будет подвергаться в процессе работы [6]. Процесс Сold Metal Transfer (СМТ) представляет собой дуговую однослойной механизированной наплавку с импульсной подачей сплошной проволокой с возвратно-поступательным движением проволоки в защитном газе. Процесс наплавки ведется сверху-вниз с углом наклона сварочной горелки вверх 75 ‒ 85°, что предотвращает стекание металла сварочной ванны и обеспечивает минимальное перемешивание наплавленного металла с основным материалом газоплотной панели. Давление дуги поддерживает сварочную ванну на вертикальной плоскости и позволяет обеспечивать заданную толщину наплавки от 2 до 4 мм [7]. Возможная частота колебаний проволоки во время СМТ ‒ до 130 Гц.

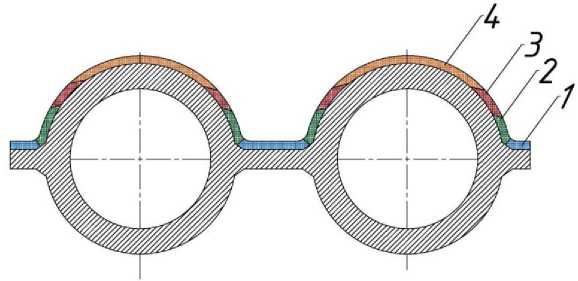

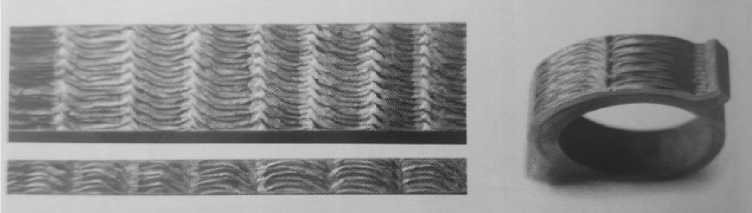

Технология наплавки выполняется последовательно наплавляемыми слоями с перекрытием предыдущего слоя на 2 ‒ 5 мм по схеме, представленной на рис. 5. Во время наплавки производится постоянное замкнутое водяное охлаждение внутри труб с помощью термостата, который поддерживает температуру охлаждающей жидкости в пределах 25 ‒ 30 оС. Вода в установке движется по двум контурам. Контур охлаждения детали: бак накопитель, насос, трубы газоплотной панели. Контур охлаждения воды: бак накопитель, насос, «чиллер» (устройство охлаждения воды и автоматического поддержания температуры). На рисунке 6 представлен процесс наплавки газоплотных панелей жаропрочным сплавом Инконель 625 с СМТ-переносом на установках FRONIUS, на рисунке 7 – наплавленные слои валиков под №№ 1-3, а на рисунке 8 – наплавленный слой на газоплотной панели [8].

Рис. 5. Последовательность наложения валиков при наплавке на трубную панель нагрева: 1, 2, 3, 4 ‒ номера слоев.

Рис. 6. Наплавка газоплотных панелей с СМТ-переносом.

Рис. 7. Наплавленный слой после наложения валиков №№ 1 ‒ 3.

Рис. 8. Наплавленный слой газоплотной панели.

Предлагаемая технология однослойной наплавки жаропрочного сплава значительно повышает срок эксплуатации котлов мусоросжигающих заводов, предназначенных для утилизации отходов, улучшает их качество и позволяет обеспечить требуемые темпы строительства предприятий по переработки бытовых отходов в электроэнергию и необходимую экологическую безопасность на территории строительства и функционирования данных предприятий и прилегающих к ним территорий.

Список литературы Повышение надежности основных конструкций современных мусоросжигающих комплексов

- Сираджинов Р. Ж. Экология как поле разрешения конфликта интересов // Муниципальная академия. - 2017. - №4. - С. 187-190. EDN: YMGZLM

- Рекомендации по проектированию и эксплуатации заводов по сжиганию твердых бытовых отходов. - М.: АКХ им. К.Д. Панфилова, 1987. - 36 с.

- СП 89.13330.2016 "Котельные установки. Актуализированная редакция. СНиП II-35-76". - М., 2012. - 68 с.

- Tekla Structures [Электронный ресурс]. - Режим доступа: https://www.tekla.com/ru/Продукция/tekla-structures (дата обращения 10.02.2021).

- Арустамов Э. А., Косолапова Н. В., Прокопенко Н. А., Гуськов Г. В. Безопасность жизнедеятельности. - 12-е изд. - М.: Академия, 2017. - 174 с. EDN: ZCNZYP

- СМТ: Cold Metal Transfer [Электронный ресурс]. - Режим доступа: https://www.digitalweldingsolutions.com/CMT.pdf (дата обращения 10.02.2021).

- Гладков Э. А., Бродягин В. Н., Перковский Р. А. Автоматизация сварочный процессов: учебник для вузов. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2014. - 421 с.

- Гладков Э. А., Бродягина Т. В., Евсиков Ф. К. Автоматизированная наплавка поверхностей нагрева мусоросжигающих котлов // Сварка и диагностика. - 2019. - №4. - С. 58-61. EDN: LWZAKT