Повышение надежности резьбовых соединений применением ультразвуковой сборки

Автор: Шуваев Вячеслав Георгиевич, Шуваев Игорь Вячеславович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

В статье рассматриваются вопросы применения ультразвуковых колебаний при сборке резьбовых соединений. На этапе затяжки резьбового соединения ультразвуковые колебания способствуют снижению трения, а после окончания свинчивания для повышения стопорящих свойств формируется режим микросварки.

Резьбовые соединения, затяжка, ультразвук, трение, микросварка

Короткий адрес: https://sciup.org/148204705

IDR: 148204705 | УДК: 621.883

Текст научной статьи Повышение надежности резьбовых соединений применением ультразвуковой сборки

Резьбовые соединения являются одними из наиболее распространенных видов разборных соединений, применяемых в машиностроении, причем часть резьбовых соединений, используемых в таких отраслях промышленности как двигателестроение, автомобилестроение, авиастроение, определяют надежность и безопасность конструкции.

Эксплуатационные характеристики резьбовых соединений, такие как статическая и усталостная прочность, долговечность и др. в существенной степени зависят от качества поверхностного слоя резьбы, формируемого в процессе ее изготовления. Качество поверхностного слоя характеризуется макро- и микронеровностями, макро- и микроструктурой, степенью и глубиной деформационного упрочнения, величиной и знаком остаточных напряжений, а также физическими параметрами, определяемыми искажениями кристаллической решетки, плотностью дислокаций и др.

Эффективность процесса сборки и качество собранного соединения зависят от того, насколько эффективно с точки зрения последующей эксплуатации сформированы функциональные показатели резьбового соединения: статическая прочность, усталостная прочность, стопорящие свойства и их стабильность и т.д.

Важнейшим параметром качества резьбового соединения является сила затяжки. Сила затяжки создает заданное контактное напряжение на стыке соединяемых деталей, которое должно обеспечить необходимую плотность и герметичность стыка при действии на соединение внешних сил. В процессе сборки погрешности технологических факторов, к которым относятся неопределен-

Вячеслав Георгиевич Шуваев, доктор технических наук, доцент, профессор кафедры «Автоматизированные станочные и инструментальные системы».

ность методов и средств контроля силы затяжки, несоответствие расчетных параметров (коэффициентов трения, геометрических размеров резьбы, коэффициентов податливости и т.д.) фактическим значениям, перенапряжения си в резьбовом соединении, приводят к отклонению требуемой величины силы затяжки.

Качество сборки резьбового соединения определяется параметрами, входящими в выражение вращающего момента [1]:

P + ^ P d + ^ r ( D T - D 1 )

nd2 cos(v Z2)f 3(DT - D12) J, d2

2 d

M кр = Q 3

где Qз– сила затяжки резьбового соединения; d2 – средний диаметр резьбы; d – диаметр резьбы болта; D1 – внутренний диаметр резьбы гайки; DT – диаметр головки болта, винта или гайки; P – шаг резьбы; ц P - коэффициент трения в резьбовой паре; v - угол профиля резьбы; ц T - коэффициент трения по торцу головки болта.

Приведенная зависимость служит исходной основой для определения вращающего момента при затяжке резьбовых соединений деталей и характеризует многофакторную связь между моментом на ключе гайковерта и силой затяжки. Однако погрешности изготовления приводят к отклонению геометрических параметров резьбовых поверхностей и поверхностей соединяемых деталей, отклонению от перпендикулярности опорного торца гайки, головки винта или болта и отклонению от параллельности торцов шайбы и т.д., а также коэффициентов трения ц P и ц T , что приводят в процессе сборки к значительному разбросу силы затяжки резьбовых соединений.

Работа совершенная прикладываемым моментом затяжки расходуется на создание силы затяжки и на преодоление сил трения, при этом по различным оценкам на противодействие силам трения затрачивается от 70 до 95% работы. Силы трения в формируемом резьбовом соединении являются нестабильными и зависят от коэффициента трения в резьбе, коэффициента трения между поверхностями контактирования головки болта, гайки и шайбы с собираемыми деталями и от качества и геометрии контактирующих поверхностей. Соответственно, для повышения эффективности процесса необходимо снижать силы трения, что позволит снизить силовые требования к сборочному оборудованию, а для повышения достоверности контроля необходимо снижать влияние сил трения на результаты измерения.

Особенностью резьбовых соединений является сложность прямого измерения параметров, характеризующих их рабочее состояние, и для оценки качества соединений используют косвенные признаки, такие как момент затяжки, удлинение стержня болта, относительный угол поворота головки болта или сочетание этих параметров [2]. Наибольшее влияние на точность затяжки резьбовых соединений оказывает погрешность применяемых методов контроля, поэтому одним из основных направлений повышения эффективности резьбовых соединений является совершенствование существующих и разработка новых способов и средств контроля силы затяжки.

Метод контроля по величине момента обладает большой производительностью, но и наименьшей точностью, достигаемая неравномерность затяжки с контролем по моменту равна 30 %. Фактически этим методом характеризуются энергетические затраты, а не качество сформированного резьбового соединения.

Другой способ затяжки резьбовых соединений деталей основанный на том, что гайку завинчивают до тех пор, пока не устранят зазоры между соединяемыми деталями, а затем довинчивают гайку на заданный угол, является более точным, но обладает меньшей производительностью.

Метод затяжки с замером угла поворота прост, не связан с силами трения и, таким образом, не зависит от индивидуальных особенностей соединения. Однако сложность вычисления податливости стягиваемых деталей, определения начального угла, при котором полностью выбираются зазоры в соединении, ограничивает использование этого метода. Особенно большие погрешности возникают при затяжке по этому методу коротких болтов, так как расчетный угол поворота для таких болтов невелик, и погрешности метода сказываются в наибольшей степени.

Более сложным и дорогим способом контроля силы затяжки, обеспечивающим наибольшую точность среди перечисленных способов контроля соединений является измерение удлинения стягивающей детали.

Многообразие средств и методов для обеспечения тарированной затяжки резьбовых соединений и интенсификация разработки новых способов свидетельствует, с одной стороны, о важности проблемы и в то же время об отсутствии в настоящее время универсального способа с точки зрения надежности и экономичности обеспечения современных требований сборки.

Введение ультразвука в зону контакта оказывает существенное влияние на характер фрикционного взаимодействия и на его основные показатели. Механизм воздействия ультразвука на силы трения заключается в изменении кинематических условий контактирования поверхностей, а также в изменении характера напряженного состояния металла в зоне трения. Установлено, что в зависимости от схемы подведения колебаний при оптимальных амплитудах и от величины удельных нагрузок коэффициент трения снижается в 2 – 4 раза [3,4].

Ультразвуковые механические колебания используются одновременно для осуществления следующих полезных функций: во-первых, возбуждение резонансных колебаний приводит к снижению трения, устраняет перекосы и деформации в процессе свинчивания; во-вторых, ультразвуковые колебания по окончании процесса свинчивания используются для формирования режима схватывания, повышая стопорящие свойства резьбовых соединений; в-третьих, механические колебания являются источником информации о параметрах динамического качества колебательной механической системы.

В то же время использование ультразвука является весьма перспективным, а в ряде случаев и единственно приемлемым для контроля качества сборки резьбового соединения, когда используются нелинейные свойства и эффекты колебательных систем, как объектов диагностики. Эти методы основаны на использовании корреляционных связей между нелинейной упругостью с одной стороны и наличием зазора или изменением натяга с другой. Изменение жесткости отдельных элементов приводит к изменению приведенной жесткости узла, а вместе с тем и присущих ему динамических характеристик искусственно создаваемого вибрационного поля: собственных и резонансных частот и амплитуд колебаний, амплитудно-частотных характеристик, показателей демпфирования, добротности, импедансных и фазовых соотношений [5].

Получаемая информация может быть использована как для оценки качества формируемого соединения, так и для оперативного управления ходом технологического процесса сборки. В связи с этим, а также в связи с повышением требований к качеству, надежности и долговечности машин возрастает актуальность диагностики уже на этапе их сборки.

Введение ультразвука позволяет использовать эффекты объемного и локального воздействия ультразвуковых колебаний на протекание процесса сборки резьбовых соединений и дает возможность целенаправленно управлять про- цессом сборки путем изменения интенсивности вводимых колебаний. При ультразвуковой сборке коэффициент трения снижается, и при таком же, как при обычной сборке, моменте достигается большая сила затяжки, а для обеспечения заданной силы затяжки потребуется меньшее значение момента. Снижение момента затяжки напрямую зависит от величины коэффициента трения, определяемого интенсивностью ультразвуковых колебаний.

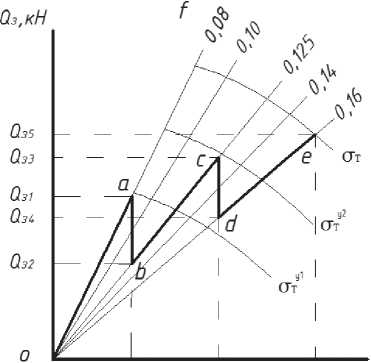

Разработан алгоритм ультразвуковой сборки резьбовых соединений (рис.1), в соответствии с которым затяжку производят с использованием эффектов снижения предела текучести и трения при воздействии ультразвуковых колебаний [5,6]. При воздействии ультразвука у материалов У появляется условный предел текучести σТ , причем с прекращением ультразвукового воздействия условный предел текучести принимает первоначальное значение σТ , и деталь, затянутая до условного предела текучести, может оказаться недозатянутой. Для каждой крепежной детали можно рассчитать и изобразить графически зависимость между прикладываемым моментом, коэффициентом трения, величиной силы затяжки и пределами текучести и прочности. Предлагается операции наживления, свинчивания и основную фазу затяжки проводить при максимальных значениях амплитуды ультразвуковых колебаний, а затем последовательно снижать амплитуду до минимального значения, причем уменьшение амплитуды колебаний производить при достижении условного предела текучести для данной амплитуды ультразвуковых колебаний [6].

Наживление, свинчивание и основную фазу затяжки следует производить при максимальных значениях амплитуды ультразвуковых колебаний. Сборка происходит с коэффициентом трения µ = 0,08(cборочный процесс идет по отрезку 0A). При приложении момента затяжки М З 1 достигается сила затяжки Q З 1 , напряжения в крепежной детали достигают условного предела У 1

текучести σ Т .

При прохождении процесса затяжки в области пластических деформаций положительный знак приращения крутящего момента меняется на отрицательный, что служит сигналом для уменьшения амплитуды колебаний. Снижение амплитуды ультразвуковых колебаний приводит к возрастанию коэффициента трения и изменению предела текучести до значения σТУ2 . Сила затяжки, создаваемая моментом М З1 снижается до значения QЗ 2 (отрезок AB).

При росте момента завинчивания до значения МЗ2 возрастает сила затяжки до QЗ3 (отрезок BC), и процесс затяжки входит в область пластических деформаций, при этом знак приращения крутящего момента изменяется, что служит сигналом для очередного снижения амплитуды. Коэффициент трения повышается, сила затяжки падает до QЗ4 (отрезок CD), предел текучести приближается к значению σТ . При дальнейшем росте крутящего момента (процесс сборки идет по отрезку DE) происходит возрастание силы затяжки, и при моменте М З3 она равна QЗ5.

Мз1 Мз2 Мзэ Мз, Н-м

Рис. 1. Изменение силы затяжки крепежной детали в зависимости от прикладываемого момента при ультразвуковой сборке

Переход собираемого резьбового соединения от режима упругого контактирования в зону пластического деформирования характеризуется резким изменением частотных характеристик колебательной системы, что может быть использовано в качестве информативного показателя при диагностике качества сборки.

В процессе эксплуатации резьбовых соединений в условиях тепловых и вибрационных нагрузок в результате объемных пластических деформаций происходит самопроизвольное увеличение пластических микроконтактных деформаций в витках резьбы, на торцах болта и гайки, что приводит к снижению стопорящих свойств и самоотвинчиванию. Многообразие видов нагружения и условий и режимов эксплуатации резьбовых соединений вызвало необходимость в разработке различных методов, препятствующих самоотвинчиванию болтов, винтов и гаек. В процессе релаксации напряжений в резьбовом соединении участвуют два конкурирующих фактора: с одной стороны, в результате упругого восстановления в зонах фактического касания микронеровностей происходит частичная компенсация первоначального усилия затяжки, а с другой стороны, ползучесть болта его снижает.

Отклонение силы затяжки в меньшую сторону приводит к недотянутому соединению, что в процессе работы вызывает увеличение амплитуды вибраций, способствующих само- отвинчиванию и усталостному разрушению резьбового соединения.

При направленном введении в зону контактного взаимодействия резьбовых деталей дополнительной ультразвуковой колебательной энергии происходит интенсивное разрушение окисных пленок и образование вследствие этого в зоне трения ювенильных поверхностей и физического контакта деталей, ведущего к возникновению схватывания. В ювенильных зонах и происходит химическое схватывание материалов соединяемых деталей, а в условиях ультразвуковых колебаний и микросварка, что значительно повышает стопорящие свойства резьбовых соединений.

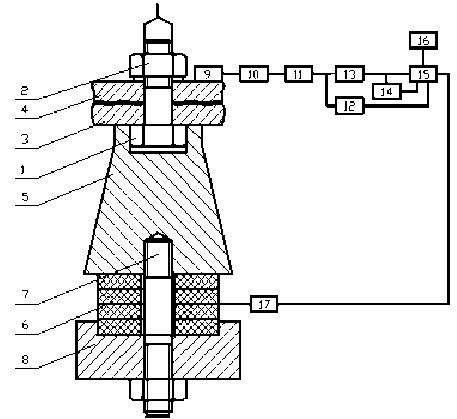

На рис. 2 изображена структурная схема разработанного устройства для реализации предлагаемого способа ультразвуковой сборки с режимом микросварки резьбовых соединений [7]. Устройство содержит неподвижный элемент 1 резьбового соединения (болт), подвижный элемент 2 резьбового соединения (гайку), собираемые детали 3 и 4, концентратор 5 колебаний, пьезокерамический преобразователь 6, который зажат посредством шпильки 7 между концентратором 5 и частотопонижающим элементом 8 (демпфером). В процессе навинчивания гайки на болт резьбового соединения происходит обжатие собираемых деталей, что приводит к увеличению площади контактирования деталей и изменению жесткости и демпфирования колебательной механической системы. А это в свою очередь ведет к изменению резонансной частоты и коэффициента динамичности. Колебания, прошедшие через испытуемое соединение, воспринимаются датчиком вибрации 9 и преобразуются в электрический сигнал, который после усиления в согласующем усилителе 10 поступает на входы частотомера 11 и измерителя 12 амплитуды вибрации. Сигнал с выхода измерителя амплитуды вибрации поступает в блок 13 определения резонанса и вход программного блока 14. Текущие значения амплитуды и частоты, поступающие на первый и третий входы программного блока, дают возможность построить амплитудно-частотную характеристику колебательной системы и определить текущее значение коэффициента динамичности.

При достижении текущим значением коэффициента динамичности установленного эталонного значения программный блок выдает сигналы на блок выдачи информации 15, на фиксацию (стопорение) крутящего момента и увеличение амплитуды сигнала с генератора электрических колебаний 16. По истечении заданной выдержки программный блок выдает команды на завершение процесса сборки. Время выдержки и амплитуда ультразвуковых колебаний зависят от типа

Рис. 2. Устройство для ультразвуковой сборки и микросварки резьбовых соединений резьбового соединения. Так в экспериментах для резьбы М10 достаточно надежное схватывание проявлялось при амплитудах ультразвуковых колебаний 6 мкм и времени выдержки 0,5 – 1,0 секунды.

Дополнительное введение механических колебаний в формируемое резьбовое соединение дает возможность совместить операции свинчивания и контроля качества, получать оперативную информацию о динамических параметрах качества соединения непосредственно в процессе сборки, а также предотвращать само-отвинчивание резьбовых деталей в процессе эксплуатации.

Сборка резьбовых соединений с наложением ультразвуковых механических колебаний способствует сглаживанию микронеровностей, упрочнению контактирующих поверхностей и адаптации соединения к последующим условиям эксплуатации.

Список литературы Повышение надежности резьбовых соединений применением ультразвуковой сборки

- Машиностроение. Энциклопедия. Технология сборки в машиностроении. Т. III-5/А.А. Гусев, В.В. Павлов, А.Г. Андреев и др. . М.: Машиностроение.2006. 640 с.

- Биргер И.А., Иосилевич Г.Б. Резьбовые и фланцевые соединения. М: Машиностроение, 1990. 368 с.

- Физико-химические методы обработки и сборки/М.С. Нерубай, В.В. Калашников, Б.Л. Штриков, С.И. Яресько. М: Машиностроение-1, 2005. 396 с.

- Марков А.И. Ультразвуковая обработка материалов. М.: Машиностроение, 1980. 237 с.

- Повышение работоспособности резьбовых соединений путем применения ультразвука при обработке и сборке: монография/Б.Л. Штриков, В.В. Головкин, В.Г. Шуваев, И.В. Шуваев. М.: Машиностроение, 2009. 125 с.

- Патент РФ на изобретение № 2319603. Способ ультразвуковой сборки резьбовых соединений/В.Г. Шуваев, Б.Л. Штриков, И.В. Шуваев//20.03.2008. Бюл. №8.

- Патент РФ на изобретение № 2502591. Способ ультразвуковой сборки резьбовых соединений/В.Г. Шуваев, И.В. Шуваев//27.12.2013. Бюл. № 36.