Повышение надежности турбокомпрессоров автотракторной техники применением гидроаккумулятора

Автор: Плаксин А.М., Гриценко А.В., Бурцев А.Ю., Глемба К.В., Лукомский К.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 8, 2014 года.

Бесплатный доступ

Для повышения эксплуатационной надежности турбокомпрессора (ТКР) предложен стенд для исследования ТКР, оснащенный гидроаккумулятором и тормозным устройством.

Двигатель внутреннего сгорания, турбонаддув, турбокомпрессор (ткр), система смазки, тормозное устройство, эксплуатационная надежность, продление срока службы, диагностирование, выбег

Короткий адрес: https://sciup.org/14083855

IDR: 14083855 | УДК: 621.43.001.42

Текст научной статьи Повышение надежности турбокомпрессоров автотракторной техники применением гидроаккумулятора

Актуальность темы . Автомобильный транспорт занимает лидирующее место в структуре перевозки грузов (69%) и пассажирооборота (71%), доля которых неуклонно растет пропорционально динамике роста числа мобильных энергетических средств (МЭС) [1, 2].

Одним из способов повышения мощности ДВС и снижения токсичности является использование газотурбинного наддува. Оснащённость современных автотракторных дизелей системой газотурбинного наддува уже достигла 70 % от общего количества ДВС. Однако при всех своих достоинствах применение газотурбинного наддува имеет существенный недостаток, это – недостаточная эксплуатационная надёжность турбокомпрессора (ТКР).

Основными техническими причинами выхода из строя ТКР являются: недостаточный уровень масла в смазочной системе двигателя; сильно загрязнённое и потерявшее свои свойства смазочное масло; попадание в ТКР посторонних предметов (обломков поршневых колец и т.д.); неисправность систем зажигания и впрыска двигателя; износ цилиндропоршневой группы двигателя [3, 4].

Научная проработанность вопросов, связанных с повышением эксплуатационной надёжности ТКР, является недостаточной. Основная причина этого заключается в малой изученности и отсутствии теоретических исследований процесса остановки ТКР при остановке (аварийной) двигателя.

Цель работы. Повышение эксплуатационной надёжности турбокомпрессоров ДВС на основе совершенствования процесса смазки и уменьшения времени выбега ротора ТКР после остановки ДВС.

Задачи исследования :

-

1) провести анализ причин низкой эксплуатационной надежности турбокомпрессоров в эксплуатации;

-

2) изготовить установку для испытания турбокомпрессоров, определить параметры ее работы на различных режимах;

-

3) провести стендовые испытания и изучить взаимосвязи параметров процесса торможения ротора при использовании в конструкции гидроаккумулятора и тормозного устройства.

В настоящее время ведущие фирмы в области конструирования и выпуска турбокомпрессоров ведут научно-исследовательские и конструкторские работы, направленные на повышение эксплуатационной надёжности турбокомпрессоров автотракторных двигателей, в частности повышение надёжности системы смазки пар трения турбокомпрессоров. Основные направления этой работы заключаются в применении новых, более высококачественных смазочных масел и увеличении степени маслоёмкости поверхностей трения турбокомпрессоров; применение автономной (независимой от двигателя) системы смазки турбокомпрессора; турботаймера, более эффективного жидкостного охлаждения подшипников турбокомпрессора, гидроаккумулятора в системе смазки подшипников турбокомпрессора [3, 4].

Теоретические исследованияМощность на валу компрессора

В технической литературе по турбокомпрессорам мощность на валу компрессора не дается. Это связано с тем, что мощность, развиваемая турбиной, полностью передается компрессору, который затрачивает ее на изоэнтропическую работу сжатия (также ее незначительная часть теряется в узлах подшипников). В связи с этим нет такого понятия, как «мощность турбокомпрессора». Однако мощность, необходимая компрессору для выполнения поставленных перед ним задач, может быть рассчитана по формуле [3, 4]

N К

L KS G В

П к

где LKS – изоэнтропическая работа сжатия воздуха в компрессоре, Дж/кг; GB – расход воздуха через компрессор, кг/с; п К — КПД компрессора. Для современных компрессоров п К = 0,75...0,8 .

Изоэнтропическая работа сжатия рассчитывается по формуле

LKS

k k — 1

RT H

7 к - 1 n K

^

-1

где к - коэффициент изоэнтропы (для воздуха к = 1,4 ); R - газовая постоянная ( R = 287 Дж/кг-К).

Для определения диапазона мощностей рассчитаем их максимальные и минимальные расчетные значения, используя принятые выше интервалы параметров:

L - 27000 Дж/кг, L KSmax - 96000 Дж/кг,

N К min

27000 ' 0 ' 1 - 3300 Вт КВт, N'. = 9 96000 ' " 5 - 64000 Вт КВт.

0 , 80 Кmax 0 , 75

Таким образом, получается диапазон мощности на расчетных режимах, поглощаемой компрессором , NK = 3 , 3 ... 64 КВт.

К

Крутящий момент на валу компрессора

Крутящий момент на валу компрессора зависит от мощности и частоты вращения и определяется из следующего соотношения:

М = 30 N кр

Диапазон изменения крутящего момента определим следующим образом. Найдем наибольший крутящий момент на валу турбокомпрессора при наименьшей частоте вращения

М К^п = 0 , 21 Н-м, MLa х = 20 , 4 Н-м. кр min кр max

Итак, проектируемая испытательная установка должна быть рассчитана на испытания турбокомпрес соров с крутящим моментом на валу компрессора и турбины в пределах МК = 0,2...20 Н-м.

Расчет параметров смазочной системы при установке гидроаккумулятора

Гидравлическое сопротивление подшипника турбокомпрессора можно записать в виде уравнения [4]:

где Q 1 , P 1 – расход и давление в первом узле подключения элемента (на входе жидкости в зазор подшипника турбокомпрессора); Q 2 , P 2 – расход и давление во втором узле подключения элемента (на выходе жидкости через торцы подшипника турбокомпрессора); aК 0 , aК 1 , aK 2 – коэффициенты аппроксимации гидравлического сопротивления подшипника, полученные в результате гидродинамического расчёта подшипника турбокомпрессора.

Рассматриваемый гидроаккумулятор относится к пружинному типу и для него можно записать:

2 1 = V n f n + (dP i /dt)(W M + X n f n )/E np ,

где Vn

m n (dV n / dt) = fn (P i - P h ) - C np X - F yn ,

- скорость движения поршня гидроаккумулятора, м/с; x n = j Vndt -

высота подъёма поршня, м;

Fyn – сила взаимодействия поршня со стенками в крайних положениях, Н; PH – номинальное давление, Па; W – вместимость гидроаккумулятора, м3; Enp – приведённый модуль упругости, Па; fn – площадь поршня

гидроаккумулятора, м2; Cnp – жёсткость пружины, Н/м; mn – масса поршня, кг; WM – «мёртвый» объём, м3. Сила взаимодействия поршня со стенками в крайних положениях

X, npuX < 0

F yn = ] C yn (X - W/f n ),npuX > (W/f n ) ,

0 ,npuL > X > 0 .

Разработанная математическая модель рабочего процесса смазочной системы ТКР, а также его подшипника позволяет рассчитать параметры работы системы смазки на различных режимах работы турбокомпрессора, в том числе аварийных, и при максимальном износе подшипников.

Материал и методика исследований. Для реализации поставленных задач был изготовлен стенд для исследования ТКР (рис. 1, а). Стенд состоит из рамы, на которой смонтированы турбокомпрессор, системы воздухоочистки и выпуска, гидравлическая, электрическая и пневматическая системы. В качестве привода всех агрегатов применён электродвигатель мощностью 3 кВт.

а

Рис. 1. Стенд для исследования ТКР: а – стенд в работе; б – гидроаккумулятор и тормозное устройство

б

Гидроаккумулятор встраивается в систему смазки ТКР с помощью дополнительной трубки подачи масла и полых болтов. Тормозное устройство присоединяется к ТКР через резиновый патрубок и фиксируется червячными хомутами (рис. 1, б).

Для предотвращения выхода из строя турбокомпрессора в период остановки двигателя было предложено устройство, позволяющее обеспечивать смазку и охлаждение ротора ТКР после остановки двигателя (и мгновенного падения давления в штатной системе смазки) (рис. 1, б). Штатную систему смазки ТКР до- полнили гидроаккумулятором с обратным клапаном и вмонтировали тормозное устройство, снижающее время выбега ротора турбокомпрессора и, как следствие, исключающее наступление режима сухого трения и выхода ТРК из строя.

В качестве тормозного устройства ротора турбокомпрессора в напорной магистрали компрессора была установлена поворотная заслонка, перекрывающая напорную магистраль ТКР, а также позволяющая быстро и плавно сократить выбег ротора ТКР после остановки ДВС.

Во время проведения испытаний дизельный двигатель КАМаз-740 работал на дизельном топливе Л-02-40 ГОСТ 305, в системе смазки ТКР установки было использовано масло Лукойл Люкс Турбо Дизель SAE 10W-40 API.

Порядок проведения испытаний

При испытании ТКР с приводом от выхлопных газов ДВС двигатель пускался и прогревался до рабочей температуры [5].

Последовательно разгонялся ротор ТКР до различных частот вращения (от минимальных до максимальных) и производилась имитация остановки двигателя в штатном режиме (без применения гидроаккумулятора и тормозного устройства), с применением гидроаккумулятора, тормозного устройства ротора, гидроаккумулятора и тормозного устройства.

Время заполнения гидроаккумулятора маслом находится в пределах 20–30 секунд и зависит от давления в системе смазки и от температуры масла.

Время выбега ротора ТКР определяли с помощью комплекса «Кипарис». Для этого перед крыльчаткой компрессора был установлен датчик, фиксирующий частоту вращения ротора и время его выбега при остановке.

После монтажа датчика и достижения двигателем параметров, соответствующих параметрам нормальной эксплуатации, была произведена остановка двигателя с фиксацией параметров выбега ротора ТКР.

Оценку эффективности применения гидроаккумулятора и тормозного устройства при остановке двигателя производили путём сравнения времени выбега ротора в штатном режиме, а также с включённым в систему смазки гидроаккумулятором и тормозным устройством.

Время истечения масла из гидроаккумулятора составляло т =51 с.

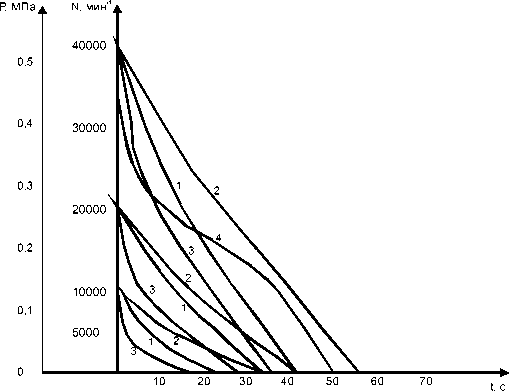

Результаты исследований и их обсуждение. Для оценки взаимосвязи и взаимовлияния гидроаккумулятора и тормозного устройства на режим остановки (выбега) ротора ТКР были проведены экспериментальные испытания, в ходе которых были получены и зафиксированы экспериментальные данные (рис. 2).

Испытания были проведены в нескольких режимах: частоту вращения ротора турбокомпрессора доводили последовательно до 10000, 20000 и 40000 мин-1 и производили фиксацию времени выбега ротора ТКР последовательно: в штатном режиме, с включением гидроаккумулятора и тормозного устройства.

Рис. 2. Изменение времени выбега ротора ТКР: 1 – выбег ротора в штатном режиме;

2 – выбег ротора с включённым гидроаккумулятором; 3 – выбег ротора с включённым гидроаккумулятором и тормозным устройством; 4 – кривая истечения масла из гидроаккумулятора

При установлении 40000 мин-1: выбег ротора в штатном режиме составил 41 секунду (кривая 1); при использовании гидроаккумулятора выбег ротора увеличился до 57 секунд (кривая 2); при использовании гидроаккумулятора и тормозного устройства выбег ротора сократился до 37 секунд (кривая 3). При этом из рисунка 2 видно, что кривая истечения масла из гидроаккумулятора продолжается до временного значения 51 секунда. Следовательно, при использовании гидроаккумулятора и тормозного устройства при внезапной остановке ротора ТКР удается избежать полусухого и сухого трения, а следовательно, продлить срок службы ТКР. Та же тенденция характерна для выбега при других значениях частот вращения ротора ТКР: 20000 мин-1, 10000 мин-1.

Выводы. Оснащённость современных автотракторных дизелей системой газотурбинного наддува уже достигла 70 % от общего количества ДВС. Однако при всех своих достоинствах применение газотурбинного наддува имеет существенный недостаток – низкая эксплуатационная надёжность турбокомпрессора. Для повышения эксплуатационной надежности турбокомпрессора предложен стенд для исследования ТКР, оснащенный гидроаккумулятором и тормозным устройством.

В результате экспериментальных исследований выявлено: при установлении 40000 мин-1: выбег ротора в штатном режиме составил 41 секунду (кривая 1); при использовании гидроаккумулятора выбег ротора увеличился до 57 секунд (кривая 2); при использовании гидроаккумулятора и тормозного устройства выбег ротора сократился до 37 секунд (кривая 3). При этом из рисунка 2 видно, что кривая истечения масла из гидроаккумулятора продолжается до временного значения 51 секунда. Следовательно, при использовании гидроаккумулятора и тормозного устройства при внезапной остановке ротора ТКР удается избежать полусухого и сухого трения, а следовательно, продлить срок службы ТКР. Та же тенденция характерна для выбега при других значениях частот вращения ротора ТКР: 20000 мин-1, 10000 мин-1.