Повышение надёжности подшипников скольжения поршневых двигателей внутреннего сгорания методом модифицирования смазочных сред наноструктурной мелкодисперсной фазой меди в среде мононенасыщенных жирных кислот

Автор: Кораблин Анатолий Викторович, Сафиулин Артем Фанилевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-1 т.15, 2013 года.

Бесплатный доступ

В данной статье рассмотрено решение проблемы изнашивания подшипников скольжения методом модифицирования смазочных сред. Представлены результаты трибологических исследований при трении образцов в базовом и модифицированном присадкой моторном масле.

Подшипник скольжения, надежность, трение, изнашивание, присадка, защитная пленка

Короткий адрес: https://sciup.org/148202241

IDR: 148202241 | УДК: 621.822.1

Текст научной статьи Повышение надёжности подшипников скольжения поршневых двигателей внутреннего сгорания методом модифицирования смазочных сред наноструктурной мелкодисперсной фазой меди в среде мононенасыщенных жирных кислот

Кривошипно-шатунный механизм (КШМ) поршневых двигателей внутреннего сгорания (ДВС) содержит трибосопряжения – подшипники скольжения, низкая надежность которых в большинстве случаев ограничивает межремонтный ресурс работы двигателя, является главной причиной отказа и выхода его из строя. Опорные поверхности деталей сопряжения «шейка вала – вкладыш подшипника» образуют фрикционные контакты, для которых характерно жидкостное трение. Однако некоторые режимы работы ДВС (пуск-прогрев, работа с низкой частотой вращения коленчатого вала при максимальной нагрузке и т.д.) не всегда позволяют обеспечить жидкостное трение, поэтому в определенные моменты в подшипниковых узлах возникает граничное трение [1].

В условиях граничного трения взаимодействие рабочих поверхностей деталей сопряжения «шейка вала – вкладыш» характеризуется непосредственными дискретными контактами и при относительном смещении подразумевает постоянную смену отдельных элементарных точек контакта. Соответственно, в процессе трения постоянно изменяется фактическая суммарная площадь соприкосновения поверхностей, поэтому все динамические нагрузки и сопутствующие трению процессы воспринимаются небольшими контактными площадками, которые одновременно являются каналами диссипации механической энергии, затрачиваемой на работу подшипника.

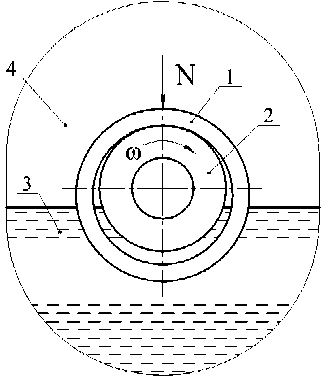

на рис. 1. В условиях граничного трения подшипника скольжения подводимая механическая энергия затрачивается на протекание неупругих (реологических) явлений, с образованием пластических деформаций в тонких поверхностных слоях дорожек трения, образуемых фактическими контактными площадками, и трибохимических процессов, с образованием и разрушением окисных пленок, и в результате рассеивается в виде тепла. В случаях недостаточности или исчерпания указанных диссипативных каналов получает развитие механическое разрушение контактов поверхностей трения. Другими словами, такая трибосистема работает с постоянным выделением теплоты, деформациями и потерей общей массы, переходящих во внешнюю среду [2]. Износ как результат контактного взаимодействия трущихся тел приводит к необратимому изменению геометрических параметров её элементов и потере работоспособности.

С целью повышения надёжности подшипников скольжения разработана функциональная присадка в моторное масло, основным принципом работы которой является самоорганизация наноструктурной защитной плёнки пластичного металла на поверхностях трения и реализующая эффект безызносности. Присадка содержит в своем составе мелкодисперсную фазу нанопорошка меди полученного методом электрического взрыва проводников (ЭВП) со средней величиной частицы 50 нм в среде мононенасыщенных жирных кислот в определенных пропорциях [3].

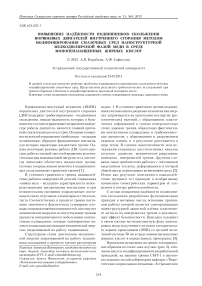

Проведены испытания на трение и изнашивание образцов по схеме «вал-втулка» (рис. 2), в базовом масле и модифицированном разработанной присадкой, на машине трения СМТ-1 в научноисследовательской лаборатории кафедры «Теоретическая и прикладная механика» Астраханского

Рис. 1. Структурная схема диссипации механической энергии в контакте при граничном трении

Рис. 2. Схема испытаний образцов «вал – втулка» на трение и изнашивание:

1 – втулка; 2 – вал; 3 – смазывающая среда; 4 – рабочая камера государственного технического университета.

Методика эксперимента основывалась на непрерывной регистрации изменения показателей момента трения и температуры при взаимном скольжении прижатых один к другому (рис. 2) с заданным усилием N (Н) стального вала 2, устанавливаемого на шпиндель машины трения СМТ-1, и биметаллической втулки 1, закрепляемой с помощью винтов в державке. Необходимая радиальная нагрузка N (Н) передавалась на державку втулки 1 посредством рычажно-винтового механизма. Пара трения находилась в герметичном резервуаре 4 в среде смазочного материала 3.

Параметры образцов «вал – втулка» используемых при исследовании на машине трения приведены в табл. 1.

Коэффициент трения определялся по показаниям измерений момента трения, который регис- трировался с помощью индуктивного датчика, встроенного в кинематическую схему машины СМТ-1 и фиксировался при помощи механического самописца. Температура в зоне контакта образцов измерялась с помощью двухканального измерителя с хромель-копелевой термопарой по ГОСТ 6616-74. Испытания проводились при частоте вращения вала 1000 об/мин и радиальной нагрузке 3000 Н в течение промежутка времени равного 2 часам.

Интенсивность изнашивания определялась по окончании эксперимента методом сравнения массовых параметров втулок до и после испытаний с погрешностью не более 0,0001 грамма. Массовый износ регистрировался на аналитических весах специального І - го класса точности с точностью измерения 0,0001 грамма.

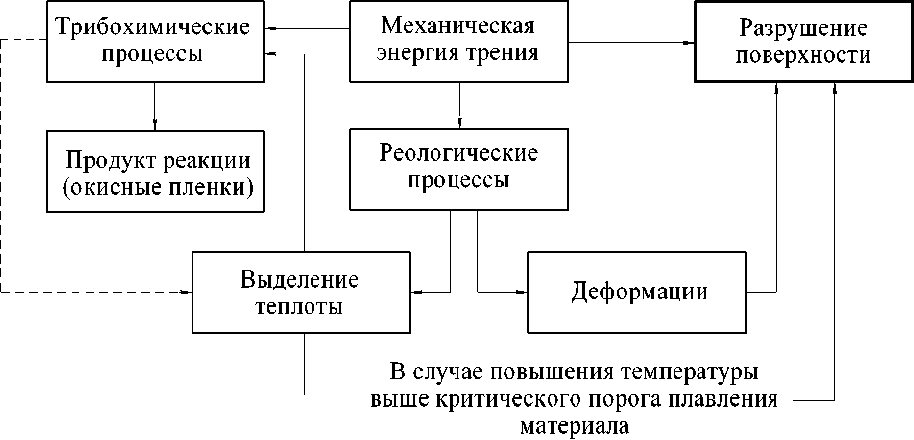

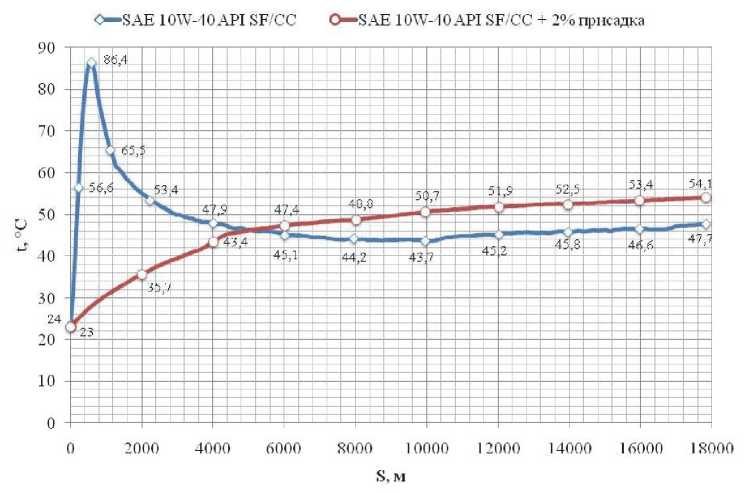

В качестве смазочного материала последовательно использовались базовое моторное масло SAE 10W-40 API SF/CC и тоже моторное масло, модифицированное присадкой с объемной концентрацией 2%. По результатам испытаний построены диаграммы изменения момента трения и температуры в зоне контакта на пути трения 18000 м, что соответствует 2 ч работы машины трения при частоте вращения 1000 об/мин (рис. 3, 4).

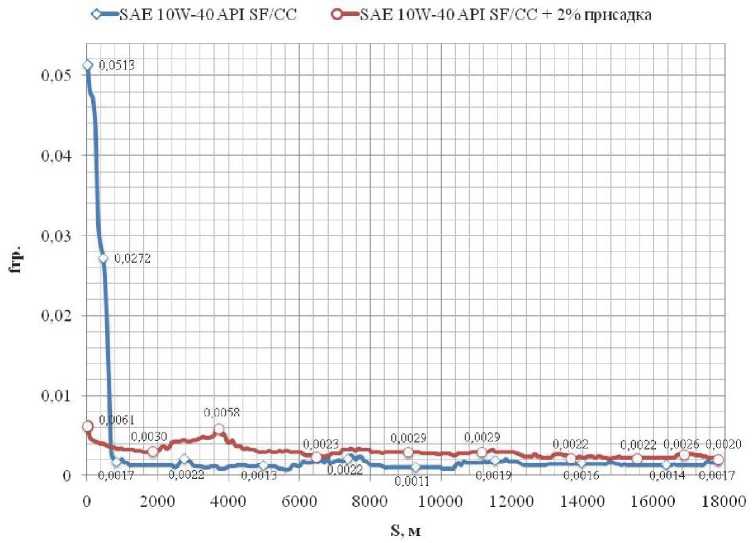

В процессе испытаний, при трении образцов в базовом масле наблюдалось высокое значение пускового момента трения, что отображено на диаграмме (рис. 3), которое на момент пуска машины составило 3,48 Нм. На пути трения от 0 до 800 м наблюдалось интенсивное снижение показаний момента трения до значения 0,12 Нм, что соответствовало периоду приработки контакта образцов. По окончании периода приработки наступил режим трения при установившемся изнашивании (от 800 до 18000 м). Среднее значение момента

Таблица 1. Параметры образцов «вал-втулка»

|

Материал образца |

Внешний диаметр, мм |

Внутренний диаметр, мм |

Ширина, мм |

Твердость, HB |

Исходная шероховатость Ra, мкм |

|

Вал Сталь 45 ГОСТ 1050-88 |

45 |

22 |

35 |

HB 229 |

Ra 0,32 |

|

Втулка Биметаллическая лента -подшипниковый сплав ГОСТ 28813-90 – G -AlSn20Cu |

50 |

45 |

20 |

HB 30 |

Ra 0,63 |

Рис. 3. Диаграмма изменения момента трения на пути трения 18000 м

Рис. 4. Диаграмма изменения температуры в зоне контакта на пути трения 18000 м трения за цикл испытания образцов в базовом масле на пути 18000 м составило 0,19 Нм.

Значение пускового момента трения, при испытании образцов в модифицированном масле (SAE 10W-40 API SF/CC + 2% присадки) оказалось значительно ниже, в отличие от значения при трении образцов в базовом масле, и составило 0,42 Нм (рис. 3). При этом диаграмма моментов трения не имеет явно выраженного периода приработки. На пути трения от 0 до 6000 м наблюдались заметные колебания момента трения в пределах 0,2 Нм с экстремумом в точке 3700 метров равным 0,4 Нм. Последующий промежуток пути трения от 6000 до 18000 м характеризовался затухающими колебаниями момента трения и постоянной тенденцией его снижения. Среднее значение момента трения за цикл испытания образцов в модифицированном масле на пути 18000 м составило 0,20 Нм.

Период приработки контакта образцов, при смазывании базовым моторным маслом, характеризовался критическим ростом температуры в зоне контакта до значения 86,4 оС в точке пути трения 600 метров (рис. 4). На этапе завершения процесса приработки и в начале режима установившегося изнашивания (от 600 до 4000 м) наблюдалось интенсивное снижение температуры до значения 47,9 оС. На пути трения от 4000 до 18000 м температура зоны контакта трения стабилизировалась с незначительными колебаниями. Среднее значение температуры в зоне контакта за цикл испытания образцов в базовом масле на пути 18000 м составило 48,2 оС.

Диаграмма изменения температуры в зоне кон- такта, при испытании образцов в модифицированном масле, в общем виде описывала ветвь параболы (рис. 4). На протяжении всего цикла испытаний температура имела общую плавную тенденцию к росту с постоянным снижением интенсивности прироста, без резких колебаний в период приработки. Максимальное значение температуры 54,1 оС наблюдалось в конце испытательного цикла (18000 м). Среднее значение температуры в зоне контакта за цикл испытания образцов в модифицированном масле на пути 18000 м составило 47,1 оС.

По полученным показаниям, в процессе испытаний, моментов трения рассчитаны значения коэффициентов трения и построены диаграммы изменения коэффициентов трения для базового и модифицированного масла (рис. 5).

Средние значения коэффициентов трения за цикл испытаний на пути 18000 м составили: в базовом масле 0,0028; в модифицированном масле 0,003.

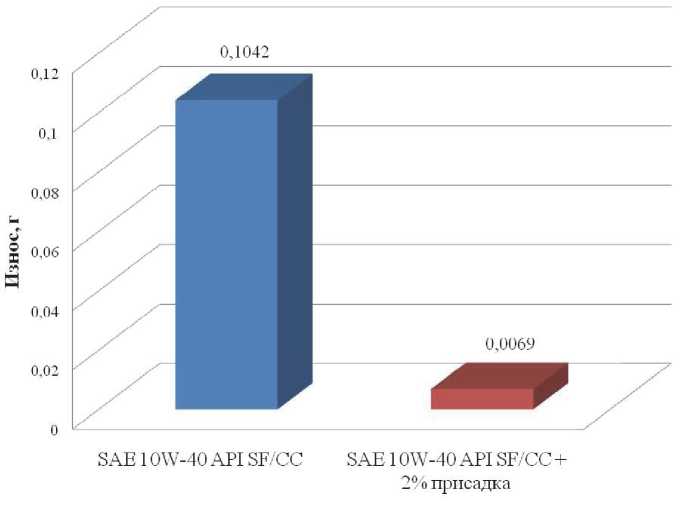

После окончания испытаний образцов были определены массовые параметры износа втулок, приведенные в табл. 2, и выполнен визуальный анализ контактных площадок трения (рис. 6).

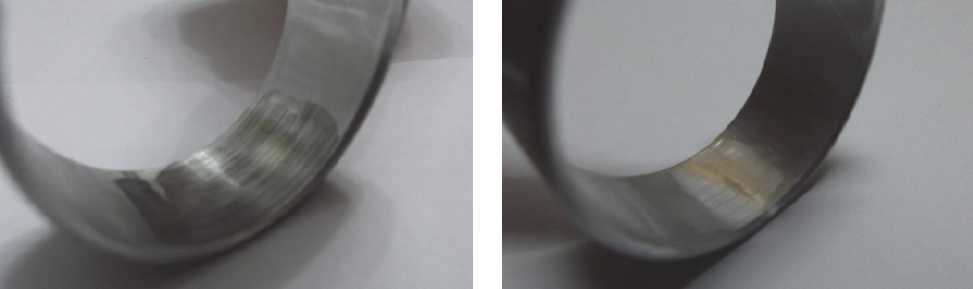

При изучении полученного пятна контакта трения образца №1 (втулки), работавшего в базовом масле (рис. 6а), обнаружен сильный износ, а также задиры в направлении трения и явно выраженные следы повышенного теплового воздействия (перегрева) в виде потемнения поверхности трения. Общий массовый износ втулки за цикл испытаний в базовом масле составил 0,1042 г (0,26%).

Пятно контакта трения образца №2 (втулки), полученное при испытании в модифицированном масле показано на рисунке 6б, в виде не-

Рис. 5. Диаграмма изменения коэффициента трения на пути трения 18000 м

Таблица 2. Условия и результаты испытания образцов на трение по схеме «вал-втулка» на машине трения СМТ-1

|

№ образца |

Нагрузка N, (Н) |

Путь трения, (м) |

Частота вращения, (об/мин) |

Масса втулки, (г) |

Износ втулки |

||

|

До испытаний |

После испытаний |

(г) |

(%) |

||||

|

Базовое масло SAE 10W-40 API SF/CC |

|||||||

|

1 вал 1 втулка |

3000 |

18000 |

1000 |

40,2381 |

40,1339 |

0,1042 |

0,26 |

|

Модифицированное масло SAE 10W-40 API SF/CC + 2% присадка |

|||||||

|

2 вал 2 втулка |

3000 |

18000 |

1000 |

40,3866 |

40,3797 |

0,0069 |

0,017 |

а) б)

Рис. 6. Фото пятна контакта образца после испытаний: а) при смазывании базовым маслом (SAE 10W-40 API SF/CC); б) при смазывании модифицированным маслом (SAE 10W-40 API SF/CC + 2% присадки)

большой заполированной площадки. Следов за дира и теплового воздействия (перегрева) на по верхности контакта не обнаружено. Общий мас совый износ втулки за цикл испытаний в моди фицированном масле составил 0,0069 г (0,017%).

По результатам испытаний занесенных в табл. 2 построена диаграмма износа образцов (рис. 7).

Рис. 7. Диаграмма износа образцов после испытаний

Из представленных результатов триботехнических испытаний образцов выявлены следующие основные преимущества введения 2% разработанной присадки в состав моторного масла SAE 10W-40 API SF/CC:

-

- массовый износ биметаллической втулки уменьшен на 0,0973 г или в 15,3 раза;

-

- пусковой момент трения снижен в 8,3 раза, с отметки 3,48 Нм до 0,42 Нм;

-

- период приработки осуществляется с меньшей интенсивностью изнашивания и коэффициентом трения;

-

- снижение средней температуры за цикл испытаний на 1,1 оС, максимальной температуры на 32,3 оС, а также полное отсутствие температурных колебаний в процессе приработки контакта.

Таким образом, проведенные эксперименты свидетельствуют о перспективе применения модифицированного присадкой моторного масла

SAE 10W-40 API SF/CC для повышения износостойкости и надёжности подшипников скольжения двигателей внутреннего сгорания.

Список литературы Повышение надёжности подшипников скольжения поршневых двигателей внутреннего сгорания методом модифицирования смазочных сред наноструктурной мелкодисперсной фазой меди в среде мононенасыщенных жирных кислот

- Кораблин А.В., Сафиулин А.Ф. Формирование избыточной регулятивно-защитной системы фрикционных поверхностей опор скольжения современных ДВС//Новые материалы и технологии в машиностроении. Вып.16. Брянск: БГИТА, 2012. С. 126-132.

- Сафиулин А.Ф. Влияние диссипации механической энергии на явления схватывания в дискретных фрикционных контактах подшипников скольжения ДВС//Перспективы развития и безопасность автотранспортного комплекса. Кемерово: Кузбассвузиздат, 2012. С. 43-46.

- Кораблин А.В., Сафиулин А.Ф. Модифицирование жидких смазочных сред наноструктурными мелкодисперсными порошками мягких металлов полученных методом ЭВП//Проблемы автомобильно-дорожного комплекса России. Пенза: ПГУАС, 2012. С. 17-22.