Повышение нагрузочной способности при изготовлении профильно-сопряженной глобоидно-цилиндрической червячной пары

Автор: О. А. Суханова, А. В. Сутягин, Е. В. Патраев, И. В.Трифанов

Журнал: Космические аппараты и технологии.

Рубрика: Ракетно-космическая техника

Статья в выпуске: 3, 2025 года.

Бесплатный доступ

В космической технике для наведения антенн, объективов и других систем используются специальные приводы, к которым предъявляются высокие требования по точности позиционирования, плавности хода самоторможению, снижению габаритов и массы, повышению нагрузочной способности ресурса работы и КПД. Применяемые механические передачи систем космического назначения используются в виде комбинированных преобразователей, таких как зубчатые цилиндрическо-червячные, червячно-винтовые и др. При помощи червячных передач, обладающих самоторможением, возможно получение точных и малых перемещений. Основным недостатком, препятствующим повышению нагрузочной способности существующих глобоидных червячных передач, является нерациональная геометрия зацепления по линейчатому контакту винтовой поверхности глобоидного червяка и зубьев цилиндрического червячного колеса, что снижает нагрузочную способность и обусловлено технологической сложностью изготовления винтовой поверхности глобоидного червяка радиусного нелинейчатого профиля. Цель исследования – разработка КТР и технологии изготовления профильно-сопряженной глобоидно-цилиндрической червячной пары, обеспечивающей повышение нагрузочной способности, и методики расчета радиуса приведенной кривизны и пятна контакта сопряженных рабочих поверхностей. Исследование проводилось экспериментальными и математическими методами. Были разработаны модели, методики и технологическая схема нарезания винтовой поверхности вогнутого радиусного эвольвентного профиля глобоидного червяка ротационным точением. Разработанная технология изготовления профильно-сопряженной глобоидно-цилиндрической червячной пары может быть использована в космическом машиностроении, в самолетостроении, при производстве оборонной техники и в общем машиностроении.

Профильно‑сопряженная глобоидно‑цилиндрическая пара, винтовая поверхность, ротационное точение, радиус кривизны

Короткий адрес: https://sciup.org/14134063

IDR: 14134063 | УДК: 621.8 | DOI: 10.26732/j.st.2025.3.04

Текст научной статьи Повышение нагрузочной способности при изготовлении профильно-сопряженной глобоидно-цилиндрической червячной пары

В космической технике для наведения антенн, объективов и других систем на объекты земной поверхности используются специальные приводы, к которым предъявляются высокие требования по точности позиционирования, снижению габаритов и массы, повыше-

нию ресурса работы и КПД [1]. Применяемые механические передачи систем космического назначения используются в виде комбинированных преобразователей, таких как зубчатые цилиндрическо-червячные, червячно-винтовые, червячно-роликовые и др. Для комбинированного привода гиростабилизатора применяются цилиндрические зубчатые и червячные передачи. Использование червячных глобоидных передач в комбинированных приводах не требует применения дополнительных тормозных систем, так как червячный редуктор обладает самоторможением [2]. При помощи червячных передач возможно получение точных и малых перемещений, что используется широко в приборостроении, а также при изготовлении делительных и регулировочных устройств. Следует отметить, что глобоидные червячные передачи широко применяются в самолетостроении в кинематических механизмах, где необходимы высокая точность и плавность работы, а также при изготовлении приводов оборонной техники, в общем машиностроении.

Основным недостатком существующих глобоидных червячных передач является нерациональная геометрия зацепления [3, 4], которая обуславливает невысокую их нагрузочную способность из-за контакта между двумя рабочими поверхностями витков червяка и зубьев колеса с относительно малым приведенным радиусом кривизны и суммарной длиной контактных линий [2]. Такая геометрия зацепления обусловлена тем, что винтовая поверхность глобоидного червяка выполняется линейчатой при изготовлении. Требуется придать глобоидному червяку нелинейчатую форму винтовой поверхности для снижения контактного напряжения в зацеплении, повышения нагрузочной способности глобоидной червячной передачи, которая позволит уменьшить габариты и вес привода, а также повысит ресурс работы и КПД [5–7]. Известны червячные цилиндрические передачи (типа ZT), имеющие нелинейчатую винтовую поверхность червяка с вогнутым профилем его витков в сочетании с выпуклыми зубьями колеса. В передаче ZT значительно уменьшаются контактные напряжения благодаря увеличению приведенного радиуса кривизны, а также улучшению условий для жидкостного трения. Следует отметить, что технология изготовления передачи типа ZT достаточно сложна и дорогостояща, так как требует шлифования червяка тороидным кругом, поэтому такие передачи не нашли широкого применения из-за низкой производительности. В настоящее время наиболее распространены цилиндрические червячные передачи с линейчатой винтовой поверхностью витков червяка, которые достаточно просты при изготовлении, однако имеют недостатки по увеличению нагрузочной способности и КПД.

Анализ недостатков при изготовлении и эксплуатации червячных глобоидных передач показал, что они требуют совершенствования путем разработки новых КТР и технологий их изготовления.

1. Актуальность

Актуальной проблемой является разработка технологии изготовления глобоидного червяка с вогнутым эвольвентным профилем ротационным точением, сопряженного с ним цилиндрического колеса с выпуклым эвольвентным профилем цилиндрической червячной фрезой. Работа посвящена разработке комплексной технологии изготовления профильно-сопряженной глобоидноцилиндрической червячной пары, в 1,4–2,5 раза обладающей более высокой нагрузочной способностью, ресурсом работы в 2–3 раза и КПД на 10– 30 % выше по сравнению с существующими передачами.

Одним из эффективных путей решения данных задач для изготовления приводов с высоки- 159

ми эксплуатационными параметрами является усовершенствование технологии ротационного точения (РТ) винтовой поверхности вогнутого эвольвентного профиля глобоидного червяка принудительно вращаемым многолезвийным инструментом. Зубья выпуклого эвольвентного профиля сопряженного с червяком глобоидного цилиндрического колеса предлагается нарезать цилиндрической червячной фрезой, что позволит не применять более дорогостоящую глобоидную червячную фрезу. Это даст возможность повысить производительность процесса и снизить стоимость.

Новизна работы заключается в модернизации метода ротационного точения винтовых поверхностей вогнутого эвольвентного профиля глобоидного червяка при изготовлении профильносопряженной глобоидно-цилиндрической червячной пары, обеспечивающей повышение нагрузочной способности, а также методики расчета радиуса приведенной кривизны и пятна контакта сопряженных рабочих поверхностей.

2. Конструкторско-технологические решения

Конструкторско-технологические решения разрабатывались на основе схемы образования зацепления поверхностей глобоидной пары с вогнутым эвольвентным профилем глобоидного червяка и выпуклым эвольвентным профилем зубьев сопряженного цилиндрического колеса.

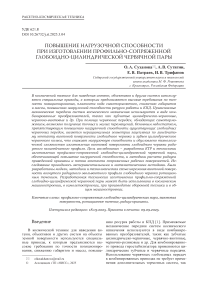

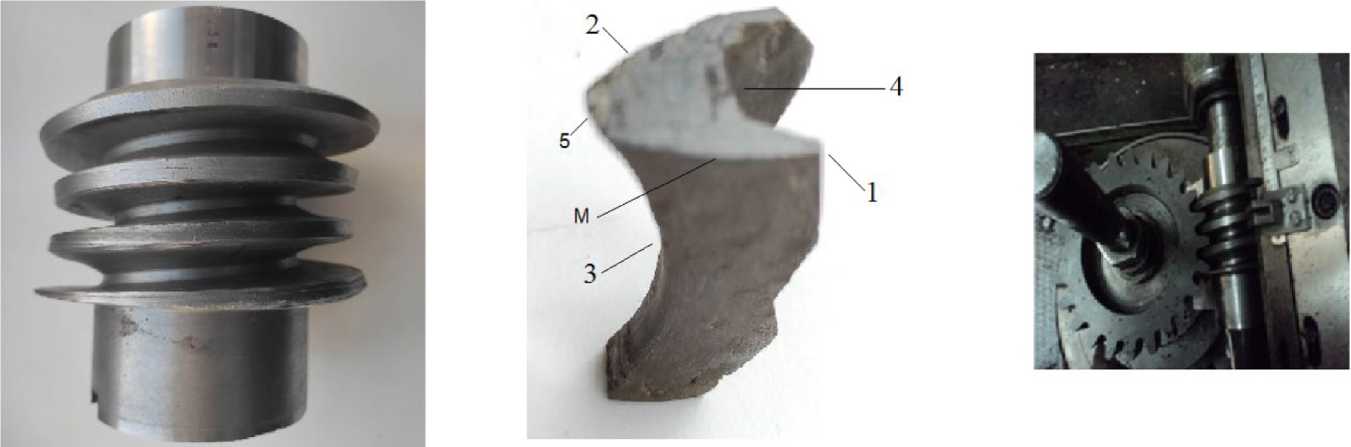

Нарезание витков глобоидного червяка 1 ротационным точением (РТ) производилось многорезцовой головкой 2 на зуборезном станке 5К328А по технологической схеме (рисунок 1), на которой показано распределение элементарных движений.

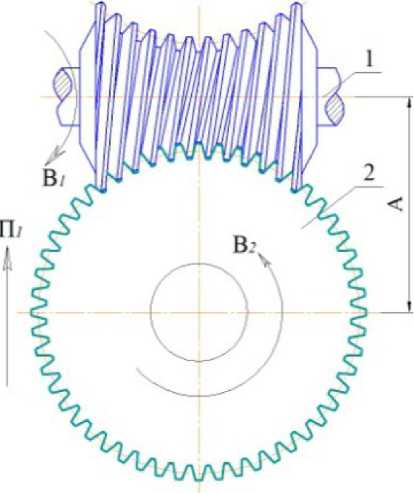

Для позиционирования величины круговой подачи при РТ было разработано уравнение кинематического баланса кинематической цепи станка 5К328А, а также схема связи круговой подачи с радиусом основной окружности и числом зубьев z многолезвийного инструмента, представленная на рисунке 2.

и |_ ОСМИЧЕСКИЕ АППАРАТЫ VI технологи ш^ин

Том 9

Рисунок 1. Схема нарезания ВП глобоидного червяка ротационным точением многорезцовой головкой: 1 – заготовка глобоидного червяка, 2 – многолезвийный инструмент, А – межосевое расстояние, В1 – вращение заготовки глобоидного червяка, В2 - вращение инструмента, П 1 - радиальная

подача инструмента

На основе уравнения кинематического баланса число оборотов многолезвийного инструмента ny рассчитывалось по формуле:

п = 0,338 —, (1)

y m • z где ny - число оборотов многолезвийного инструмента, ΔL – величина круговой подачи, m – модуль зацепления, z – число зубьев.

Число оборотов ведомого вала дифференциала рассчитывается по формуле:

пя. = 0,676 —, (2)

в.в.д. , , m • z где nв.в.д. – обороты ведомого вала дифференциала.

Контактные и изгибочные напряжения для опытной глобоидно-цилиндрической пары рас-

Рисунок 2. Схема связи круговой подачи ΔL с радиусом основной окружности r0 и числом зубьев многолезвийного инструмента, L ф – фактическая длина нормали многозубного инструмента; LH – номинальная длина нормали многозубного инструмента

считывались по формулам [8]. Геометрические расчеты и моделирование осуществлялись с учетом перспективных рекомендаций [9, 10]. Моделирование позволяет оценить радиусный профиль ВП глобоидного червяка и зубьев цилиндрического прямозубого колеса, а также возможного их профильного сопряжения [9].

3. Технологический процесс

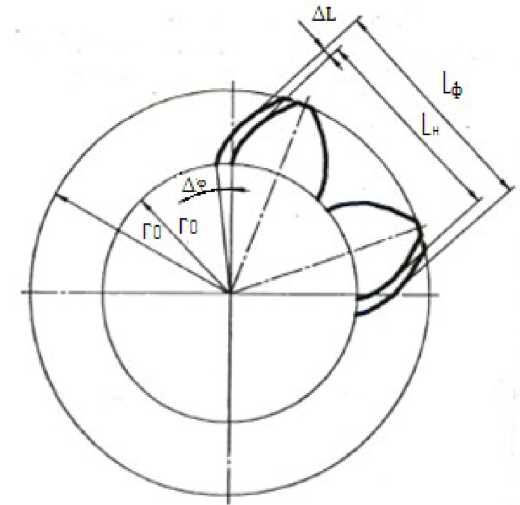

Технологический процесс изготовления профильно-сопряженной глобоидно-цилиндрической червячной пары осуществлялся путем реализации схемы образования зацепления (рисунок 3) и схемы нарезания ВП глобоидного червяка РТ (рисунок 1). Процесс осуществлялся на модернизированном зуборезном станке 5К328А путем регулирования кинематической цепи методом подбора шестерен е и f согласно уравнению кинематического баланса.

Рисунок 3. Схема образования зацепления поверхностей глобоидной пары с вогнутым эвольвентным профилем глобоидного червяка и выпуклым эвольвентным профилем зубьев сопряженного с глобоидным червяком цилиндрического колеса: ΣППЧФ – производящая поверхность цилиндрической червячной фрезы для нарезания зубьев сопряженного колеса глобоидной передачи и зубьев многолезвийного инструмента с эвольвентным профилем для нарезания винтовой поверхности глобоидного червяка с вогнутым профилем; ΣППД – производящая поверхность долбяка;

ΣПЗЦК – поверхность зубьев сопряженного цилиндрического колеса с выпуклым эвольвентным профилем; ΣПВГЧ – поверхность витков глобоидного червяка с вогнутым профилем, нарезанных многолезвийным инструментом ротационным точением

Рисунок 4. Нарезание витков глобоидного червяка с вогнутым эвольвентным профилем

На рисунке 4 показан процесс нарезания витков глобоидного червяка с вогнутым эвольвент-ным профилем РТ на зуборезном станке 5К328А.

Во время ротационного нарезания витков глобоидного червяка с ВП вогнутого эвольвентного профиля процесс срезания стружки происходит прерывисто за счет многолезвийности инструмента [11, 12].

При этом в результате двух движений режущего элемента – вращательного и поступательного, формируется трение качения со скольжением, что снижает силу резания при нарезании ВП глобоидного червяка, а также силовую нагрузку на режущий элемент многолезвийного инструмента. Температура в зоне резания определялась бесконтактным методом при помощи тепловизора модели HotFind DTx c абсолютной погрешностью ±2 °C в диапазоне 20…1500 °C. Температура поверхности элементной стружки в зоне резания была 149,5…268 °C, многолезвийного режущего элемента многолезвийного инструмента на выходе из зоны резания 42,2…67,3 °C, а на входе в зону

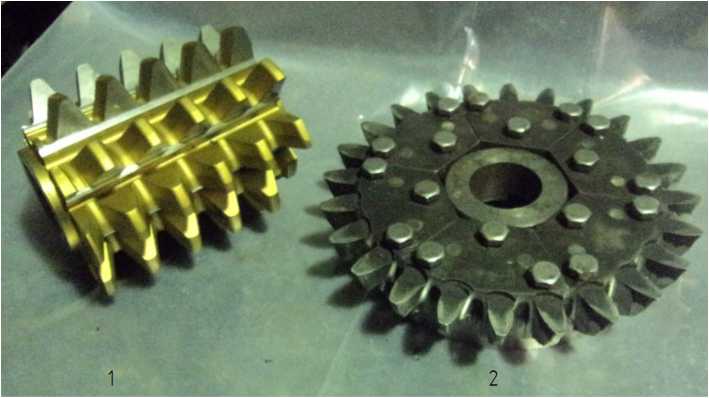

Рисунок 5. Червячная цилиндрическая фреза (1) и резцовая головка с эвольвентным профилем режущих элементов (2)

резания 37,2…61,3 °C, что повышает стойкость режущих элементов более чем в 20 раз [13].

Модуль нарезаемой ВП глобоидного червяка m=10, марка материала заготовки глобоидного червяка 40ХН, твердость 33–36 HRC. На рисунке 5 показаны червячная цилиндрическая фреза (1) , выполненная из быстрорежущей стали Р6М5К5, применяемая для нарезания зубьев выпуклого эвольвентного профиля цилиндрического колеса m10. Сборная резцовая головка m=10 (рисунок 5), содержащая 24 режущих элемента (2) , выполненных из быстрорежущей стали Р6М5, применялась для нарезания ВП глобоидного червяка вогнутого эвольвентного профиля [13, 14].

Режимы обработки: скорость резания V = 24 м/мин, величина радиальной подачи S = 0,5–2 мм/об [15].

4. Методика

Методика определения радиуса приведенной кривизны профильно-сопряженной глобоидноцилиндрической червячной пары (рисунок 6в) основывалась на методе получения слепка межвит-

а

б

в

Рисунок 6. а – глобоидный червяк с вогнутым эвольвентным профилем винтовой поверхности; б – вид винтовой поверхности вогнутого эвольвентного профиля глобоидного червяка 1, 2 – профиль сечения винтовой поверхности, 3 – след поверхности на глобоидном червяке, 4 – след от зуба цилиндрического колеса, 5 – вершина ВП глобоидного червяка; в – зацепление глобоидной цилиндрической передачи

I/ I — ОСМИЧЕСКИЕ АППАРАТЫ VI ТЕХНОЛОГИИ нш

ковой поверхности глобоидного червяка (рисунок 6а) с вогнутым эво львентным профилем.

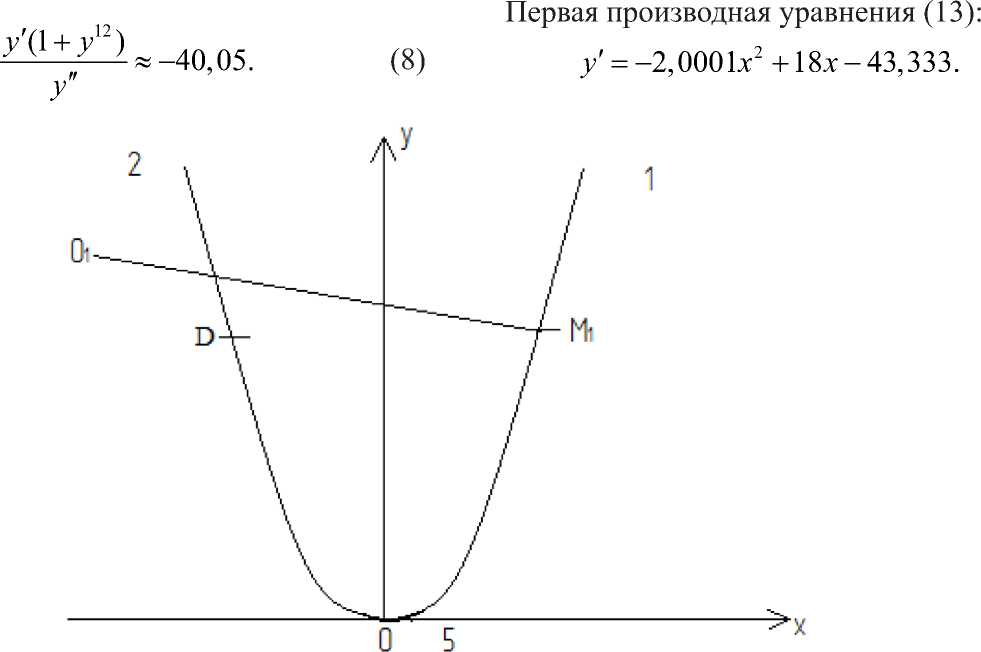

Кривая линия 1…5 (рисунок 7) радиусного профиля активной поверхности витка глобоидного червяка, скопированная со слепка (рисунок 6б), описывалась уравнением:

у = 0,0167 x 6 - 0,3 811 x 5 + 3,4406 x 4 - (3)

- 15,498 x 3 + 36,509 x 2 - 40,825 x + 16,683

Расчет радиуса кривизны p 1 активной поверхности глобоидного черв яка проводился в данной последовательности:

Первая производная уравнения (3):

Том 9

у , = у + -У - - 2 2, 93 . (9)

О 1 (–40,05; 22,93).

Радиус приведенной кривизны зуба сопряженного колеса:

d 230

р = d 2 sin а = 230 sin20 = 39,33, (10)

где d2 - делительный диаметр колеса, d2=230 мм; α – угол зуба в средней плоскости колеса.

Радиус приведенной кривизны в зацеплении зубчатого колеса и глобоидного червяка рассчитывался по фо р муле [11]:

у ' = 0,1002 x 5 - 1,9055 x 4 + 13,7624 x 3 -

- 46,494 x 2 + 73,018 x - 40,825

Вторая производная:

р = РР. = 248,36 мм (11)

(4) й Р - Р 2

Коэффициент снижения контактного напряжения в зацеплении оценива лся по выражению:

у " = 0,5 01 x 4 - 7,6 22 x 3 + 41, 2872 x 2 -

- 92,988 x + 73,018

K р,

248,36

, = 2,5,

39,33

М 1 (6,15); у "(6) = 4,3732 - координата точки М 1 ; у '(6) = 5,8046

Радиус кривизны витка глобоидного червяка кривая 1–5 в точке М (рисунок 7) рассчитан по формуле:

1 р1 = - = 46,73 мм, К где кривизна линии:

К =

4,3732

О. , <*' <«> 3

- 0,0214. (7)

где р 2 соответствует радиусу кривизны передачи с линейчатым чер вяком .

На основании формулы (12) следует, что контактное напряжение может быть снижено в 2,5 раза по сравнению с глобоидной передачей с линейчатым червяком.

На рисунке 7 показана кривая 2...5, скопированная с поверхности обратной стороны активной поверхности витка глобоидного червяка. Кривизна р3 в точке D рассчитывалась в следующей последовательности, кривая 2–5 описывалась уравнением:

О1 (х1, y1) – цен тр кривизны.

у = - 0,6667 x 3 + 9 x 2 - 43,333 x + 77.

-

Рисунок 7. Кривая, описывающая профиль винтовой поверхности: 1–5, 2–5

Вторая производная:

y " = - 4,002 x + 18. (15)

Рассчитанные координаты D(4;5), y '(4) = –3,3346; y ''(4) = 1,9992.

Кривизна линии (2…5) согласно формуле (7) K=0,047; Радиус кривизны p3=21,1 мм кривой 2..5 противоположной активной поверхности витка глобоидного червяка. Центр кривизны О2(24,215;11,062).

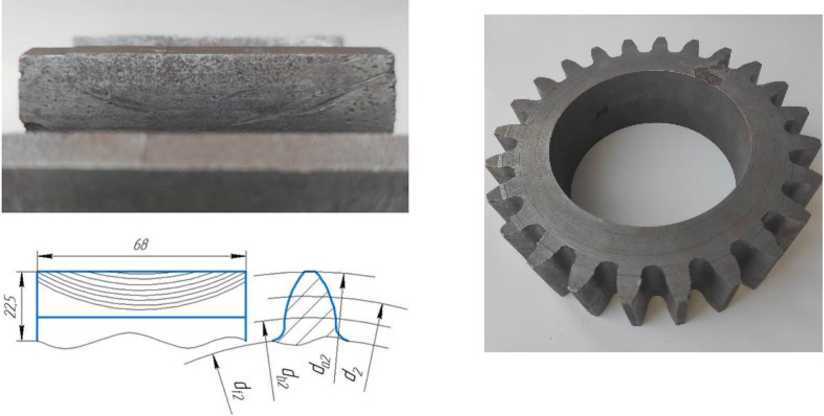

5. Контроль

По окончании технологического процесса изготовления профильно-сопряженной глобоидноцилиндрической червячной пары производился контроль размеров глобоидного червяка и сопряженного с ним цилиндрического колеса при помощи 3D-сканера Creality CR-Scan Raptor. При этом также контролировались размеры слепка. Размеры ВП глобоидного червяка соответствовали 7 степени точности, а сопряженного с ним с выпуклым эвольвентным профилем 8 степени точности, что способствовало удовлетворительной сборке профильно-сопряженной глобоидноцилиндрической червячной пары. Нарезанный РТ радиусный профиль ВП глобоидного червяка позволил увеличить радиус проведенной кривизны в 6,1 раза профильно-сопряженной червячной пары. При этом было получено пятно контакта не менее 62 % (рисунок 8), что позволило сни-

Заключение

Разработанные КТР и технология ротационного точения принудительно вращаемым многолезвийным инструментом позволили нарезать ВП глобоидного червяка с вогнутым эвольвент-ным профилем с высокой производительностью, превышающей в 16 раз известные технологии. Обеспечить шероховатость поверхности Ra 2,2– 2,9 мкм и 7 степень точности.

Зубья выпуклого эвольвентного профиля, сопряженного с глобоидным червяком цилиндрического колеса, были нарезаны цилиндрической червячной фрезой, что позволило не применять дорогостоящую глобоидную червячную фрезу и снизить затраты на режущий инструмент. В процессе реализации технологии не потребовалось создавать специального металлорежущего оборудования для нарезания ВП глобоидного червяка радиусного профиля. Использовался модернизированный зубофрезерный станок 5К328А. Это дало возможность снизить существенно трудоемкость и затраты на изготовление профильно-сопряженной червячной глобоидноцилиндрической пары.

Разработанная методика определения радиуса приведенной кривизны профильно-сопряженной глобоидно-цилиндрической червячной пары позволила оценить его увеличение в 6,1 раза по сравнению с такой же передачей с линейчатым червяком, изготовленным по существующей технологии.

аб

Рисунок 8. а – пятно контакта в зацеплении глобоидной цилиндрической передачи; б – прямозубое цилиндрическое колесо

зить контактное напряжение в 2,5 раза, по сравнению с глобоидно-цилиндрической передачей с нелинейчатым червяком. Разработанная технология позволяет повысить нагрузочную способность профильно-сопряженной глобоидноцилиндрической передачи более чем в 2 раза.

Увеличение пятна контакта от 62 % сопрягаемых рабочих поверхностей позволяет повысить нагрузочную способность в 2,5 раза профильносопряженной глобоидно-цилиндрической передачи, срок службы в 2–3 раза за счет обеспечения надежного жидкостного трения в зацеплении.

Том 9

Список литературы Повышение нагрузочной способности при изготовлении профильно-сопряженной глобоидно-цилиндрической червячной пары

- Чеботарев В. Е., Фатеев А. В. Особенности ориентации навигационных космических аппаратов // Космические аппараты и технологии. 2018. Т. 2, № 2(24). С. 84–88.

- Сандлер А. И., Лагутин С. А., Верховский А. В. Производство червячных передач [Текст]. М.: Машиностроение, 2008. 272 с.

- Экспериментальная оценка конструкторско- технологических решений при зубообработке сопряженных звеньев глобоидной передачи с исходным цилиндрическим эвольвентным колесом / Л. С. Малько, А. В. Сутягин, И. В. Трифанов, Н. В. Захарова, О. А. Суханова. СТИН. 2020. № 10. С. 16–21.

- Куклин Н. Г., Куклина Г. С., Житков В. К. Детали машин: учебник М.: Высшая школа, 2008, 406 с.

- Суханова О. А., Малько Л. С., Захарова Н. В., Трифанов И. В., Патраев Е. В. Патент RU 2803611 (2023)

- Сандлер А. И., Лагутин С. А., Гудов Е. А. Теория и практика производства червячных передач общего вида: учеб.-прак. пос./ под общ. Ред. С. А. Лагутина. М.: Инфра – Инженерия, 2016. С. 276.

- Куклин И. Г., Куклина Г. С. Детали машин. М.: Высшая школа, 1987. С. 219–230.

- Суслин А. В., Барманов И. С. Методика расчета на прочность глобоидной червячной передачи // Frontier Materials Technologies.2022. № 2. С. 84–91.

- Верховский А. В. Геометрическое моделирование при анализе и синтезе червячных передач общего типа: диссертация на соискание ученой степени доктора технических наук. Московский государственный институт электроники и математики (технический университет), Москва, 2000. С. 10–45.

- Суханова О. А., Спирина Д. А. Никитина Л. Н., Соболь К. В., Трифанов И. В. Повышение эксплуатационных параметров червячных передач. Веб- конференция E 3S. Т. 471, 2024 г. https://www.e3s- conferences.org/articles/ e3sconf/abs/2024/01/e3sconf_titds2023_04010/e3sconf_titds2023_04010.html.

- Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин. М.: Издательский центр «Академия» 2003. 496 с.

- Влияние технологических режимов на выходные параметры процесса ротационным точением винтовой поверхности глобоидного червяка / А. В. Сутягин, Л. С. Малько, И. В. Трифанов // Фундаментальные исследования. 2016. № 2 (часть 1). С. 99–103.

- Mal’ko L.S., Sutyagin A. V., Trifanov I. V., Sukhanova O. A. Nonstandard slotting cutters with mechanical fastening of cutting insert // Russian Engineering Research. 2020. Vol. 40. № 6, pp. 501–502.

- Суханова О. А. Совершенствование технологии изготовления червячного привода антенны // Актуальные проблемы авиации и космонавтики. Сборник материалов IX Международной научно- практической конференции, посвященной Дню космонавтики. В 3 т. Красноярск, 2023. С. 911–912.

- Суханова О. А., Трифанов И. В., Спирина Д. А., Соболь К. В., Никитина Л. Н. Совершенствование технологии изготовления профильно- сопряженной червячной пары // Современные наукоемкие технологии. 2025. № 1. C. 61–66.