Повышение операционной эффективности с применением инструментов бережливого производства

Автор: Егоров Е.А.

Журнал: Экономика и социум @ekonomika-socium

Рубрика: Основной раздел

Статья в выпуске: 1-1 (32), 2017 года.

Бесплатный доступ

Статья повествует о взаимосвязи совокупности систем операционной эффективности и роста технико-экономических показателей бизнеса. В тексте представлены как классическое определение бережливого производства, так и приведенные практические эффекты от реализации мероприятий по встраиванию в поток производства инструментов повышения эффективности. О потенциале, скрывающимся в технологиях и процессах производств рассказано на примере оценки компании McKinsey&Company, а также показаны области практического применения проверенных подходов к эффективному управлению производством.

Бережливое производство, кэио, управление потоком, управление производством, операционная эффективность

Короткий адрес: https://sciup.org/140121692

IDR: 140121692

Текст научной статьи Повышение операционной эффективности с применением инструментов бережливого производства

Бережливое производство - в классическом понимании представляет собой комплекс средств и методов направленных на повышение техникоэкономических показателей бизнеса. повышение эффективности в период кризиса вызвало особый интерес у собственников предприятий сектора промышленности. Производство продукта как процесс имеет скрытый потенциал, который неявным образом оказывает фокусное воздействие на конечную стоимость товара.

Рассмотрим отчеты ведущих компаний, предоставляющих услуги по выявлению потенциала к развитию, а также разрабатывающих комплексы мероприятий по сокращению затрат на производство.

Потенциал среднего Российского предприятия, такого как Северсталь, Газпром или Росатом, оценивается компанией-консалтером в 30% от показателя Ebitda, что само по себе внушительно - при показателе в 14 миллиардов потенциальный эффект от внедрения инструментов бережливого производства будет равен примерно 4,2 миллиарда.

Виды узких мест возникновения скрытого потенциала классифицированы по принципу восьми потерь: перепроизводство, ожидание, транспортировка, запасы, излишняя обработка, нереализованный человеческий потенциал, производство брака, лишние движения.

Рассмотрим сектор потерь при использовании оборудования.

Производство продукции в любом из предприятий – сложный процесс, включающий последовательное выполнение различного вида операций по преобразованию исходного сырья в готовую продукцию. В нем задействованы сотни единиц оборудования – как основного, непосредственно создающего ценность для клиента (различные прессы, сварочные станы, печи, экспандера, обрабатывающие станки и т. д.), так и вспомогательного, обеспечивающего транспортировку (рольганги, краны, передаточные тележки, перекладыватели), контроль (установки УЗК, МЛК, автоматического контроля геометрических параметров заготовки), ремонт и т. д. Все это оборудование имеет различные характеристики по производительности, надежности, времени перевалок, дефектообразованию. В принципе, можно по каждому агрегату провести анализ эффективности его работы – посмотреть, как часто он ломается и по каким причинам, сколько простаивает по вине предыдущих или последующих агрегатов, сколько времени тратит на переналадку, какое количество продукции производит… Но как собрать в единое целое данные по всему оборудованию производственной цепочки, понять, насколько эффективно отработал весь передел, а также выявить основные факторы, влияющие на снижение эффективности?

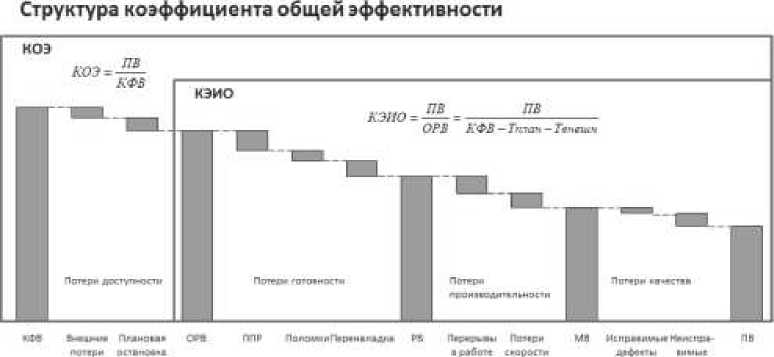

Ответить на этот вопрос может рассмотрение таких показателей, как коэффициент общей эффективности КОЭ и коэффициент эффективного использования оборудования КЭИО. Структура данных показателей приведена на рисунке.

ПВ полезное время время , необходимое для производства объема продукции по прямому назначению с первого предья пленив с производительностью, равной производительности в горячий час

КФВ - календарный фонд времени - время, в течении которого происходил или планируется выпуск продукции Уллан - время плановых остановок, по заранее и местным причинам, в заранее известное время и на заранее определенный период Носит внешний характер Ганеши - потери времени из за внешних причин

ОРВ - общее располагаемое время время, в течение которого оборудование может быть использовано для производства продукции

РВ - рабочее время время, в течение которого оборудование используется для производства продукции

МВ - машинное время время, необходимое для производства фактического объема продукции, при условии работы с производительностью равной производительности в горячий час, без перерывов

Как можно увидеть, КЭИО структурно является частью КОЭ.

В чем отличие КОЭ и КЭИО? Расчет коэффициента эффективного использования оборудования ведется из расчета общего располагаемого времени, т. е. не учитывает заранее спланированные остановки (например, капитальный ремонт), а также время простоев, связанных с внешними для рассматриваемой производственной цепочки факторами (отсутствие электроэнергии, недопоставка сырья и материалов, поломки оборудования на последующих переделах и т. д.). Коэффициент общей эффективности, в свою очередь, учитывает и внешние факторы и показывает их влияние на конечный результат.

В чем же удобство оценки работы оборудования с помощью данных коэффициентов? Ответ прост: они позволяют оценить влияние различных, порой трудно сопоставимых между собой показателей на производство продукции. Так как данные коэффициенты вычисляются в процентах, то и их составляющие также будут рассчитываться в процентах. Сравнивая эти части, можно легко понять, какие факторы оказали наибольшее влияние на снижение возможных объемов производства. Зная это, можно определить наиболее приоритетные направления по совершенствованию текущей производственной деятельности. Например, при значительном влиянии простоев, связанных с перевалками оборудования, целесообразно развитие инструмента SMED (быстрая переналадка); при потерях эффективности, связанных с высокой дефектностью - обратить внимание на работу инженеров процесса, стандартизацию и контроль за соблюдением стандартов. Кто-то сейчас может задуматься, что необходимо снижать все возможные потери, отраженные в КОЭ и КЭИО. Так оно и есть. Только не стоит забывать, что зачастую выполнение мероприятий, связанных с устранением данных потерь, требует значительных затрат, и правильно вложенные средства позволят повысить их отдачу.

Считается, что в производстве “Идеальный Поток” - это выпуск продукции с минимальными затратами (как ресурсов, так и времени). Будет неправильным говорить, что это производство совсем без затрат (потерь) - в той или иной мере они все равно будут присутствовать. Нужно лишь их увидеть и постараться устранить или сократить. И если эффективность какого-либо производства, выраженная в КОЭ или КЭИО, недостаточно высокая - например, 60%, то это говорит в первую очередь о том, что имеется потенциал в 40% и его необходимо разглядеть и максимально реализовать.

Между тем, в стандартах, описывающих порядок технического обслуживания и ремонта инфраструктуры, указывается, что службы надежности цехов должны раз в шесть месяцев (при необходимости – ежеквартально) проводить приоритизацию оборудования и по ее результатам пересматривать периодичность проведения регламентных работ, а также по агрегатам первой группы критичности дополнительно разрабатывать мероприятия по повышению надежности.

Почему же данный инструмент практически не используется или применяется формально? Во-первых, формирование матрицы приоритизации - трудоемкий процесс, требующий определенных навыков, которых нет. Во-вторых, для выполнения качественного анализа необходимо иметь историю по отказам оборудования за длительный период, затратам на их устранение, по периодичности профилактических работ. В-третьих, много говорилось о возможности реализации данной функции в ИС управления техническим обслуживанием (SAP TORO, 1С ТОиР, либо в какой-либо другой системе), что привело к ожиданию появления данного продукта: зачем делать сейчас - подождем, пока появится готовое решение.

Зачастую к руководителям предприятия приходят консультанты, которые приносят ИТ-решение, в котором заложена функция приоритизации. Это очень удобно. Единственное условие - для корректной работы данной функции необходимо иметь историю по аварийности, выполненным работам, затратам. Заметьте, что все это не бесплатно и стоит больших денег. Но ведь, как сказано выше, для полноценного функционирования данной системы потребуется определенный период наработки для сбора статистики.

После принятия решения о внедрении системы проходит немало времени, порой разработка прекращается за неимением средств на реализацию проекта.

Несмотря на все внешние факторы сотрудники предприятий как минимум стараются собирать статистику по поломкам, затратам и применять приоритизацию. Ведь нужно использовать все имеющиеся возможности для сокращения затрат - реализация этого потенциала даст максимальный экономический эффект на этапах работы оборудования.

Еще один блок - четкое планирование. Оно необходимо для того, чтобы «разогнать» производство, снизить расходники и запасы за счет… синхронизации бизнес-процессов: вовремя подали сырье, вовремя произвели, вовремя отгрузили продукт. Тогда не будет ожиданий, перепроизводства и «заторов». Тогда будет «идеальный поток».

Чтобы точно спланировать производство важно иметь точную информацию: по заказам, нормам, оборудованию и т.п. Только так математически можно рассчитать синхронизированный поток. В случае появления неплановых событий, которые, как правило, носят «случайный» характер, в процессе появляется потери. Можно конечно в модели расчета плана производства учесть «случайное» изменение параметров качества, оборудования, снабжения, сбыта… Кстати, так и происходит на практике, но это приводит к необходимости снижения планового «горячего часа» и повышения плановых расходных коэффициентов, что при исполнении плана отдаляет нас от достижения максимальных показателей. Таким образом, мы узакониваем более низкую эффективность.

Так что же делать? Во-первых, надо снижать появление «случайных» событий путем стандартизации процессов. Понятно, что полностью от них не уйдем, но потерь станет меньше.

Работа со стандартизацией процессов является необходимым, но не достаточным условием. Ведущие компании признают, что у них уровень стандартизации достигает максимум 80%. То-есть форс-мажоры будут всегда, и они всегда будут снижать эффективность работы производственного потока. Но нам никто не мешает заниматься минимизацией их негативного воздействия. Как? Организация оперативного информирования всех цепочек потока о «случайном» событии и принятия корректирующего мероприятия. В этом, случае между «случайными» событиями мы работаем по математически рассчитанному плану: максимально синхронно. При возникновении нового «случайного» события мы «перенастраиваем» систему с учетом минимизации потерь. Такой подход позволяет «разгонять» производство и снижать потери при форс-мажорах.

На практике известны два подхода по организации оперативного информирования всех цепочек о «случайном» событии и принятия корректирующего мероприятия:

организация «тянущей» системы: если нет подтвержденного заказа, не производим. Принцип вытягивания позволяет налету синхронизировать производство. Просто, надежно, но не всегда эффективно. Например, когда очень много номенклатур продукции и жесткий конкурентный рынок. Для того, чтобы обеспечить в условиях жесткой конкуренции подтвержденный к исполнению заказ потребуется делать большие склады под каждую номенклатуру. Дорого. А если еще и продукция «портится»? Организация «гибкого» производства: быстрая адаптация бизнес системы к любым изменениям как со стороны потребителей, так и при нестандартных ситуациях внутри производственного потока путем быстрого перепланирования. Изменился портфель заказов - перепланировали весь поток. Не смогли вовремя привести сырье – перепланировали. Аварийно вышло оборудование из строя, либо изменилось резко качество – опять перепланировали. Удовлетворительно – раз в сутки. Хорошо – раз в смену. Отлично – за пять минут. Такой подход позволяет максимально быстро синхронизировать поток при любых внеплановых изменениях. У него нет недостатков «тянущей» системы.

На словах организовать быстрое перепланирование потока легко, на практике - только сильным намерением лидеров. Здесь необходима кардинальная ломка классической системы планирования. Она не заточена на оперативность. Очень много участников процесса планирования в разных отделах и на участках. Чтобы перепланировать производство надо пройти через большое количество административных барьеров как по горизонтали, так и по вертикали. Их надо минимизировать.

Список литературы Повышение операционной эффективности с применением инструментов бережливого производства

- Деловой портал «Управление производством», www.up-pro.ru

- ДАО Toyota, Джеффри Лайкер