Повышение производительности конических мельниц за счет использования внешних колебаний

Автор: Карцев И.С.

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 2, 2025 года.

Бесплатный доступ

Введение. В условиях растущих требований к эффективности переработки зерновых культур актуальной задачей становится повышение производительности мельничного оборудования. Одной из ключевых проблем является неравномерная подача зерна в зону размола. Предлагается использование внешних колебаний, совпадающих с резонансной частотой зерна, для повышения равномерности подачи и ориентации зерен, что может сократить время обработки. Цель исследования. Определить влияние внешнего колебательного воздействия на динамику движения и ориентацию зерна ячменя при подаче в конические мельницы для повышения производительности и энергоэффективности процесса размола. Материалы и методы. Для получения необходимых для расчета данных проводилось численное моделирование, модальный анализ в ANSYS, определение собственных частот колебаний зерна ячменя. Результаты исследования. Проведено теоретическое обоснование. Выведены уравнения движения зерна по колеблющейся поверхности загрузочного бункера, рассчитана средняя скорость движения зерна ячменя с учетом внешнего колебательного воздействия. Выполнена экспериментальная проверка: лабораторная установка с вибромотором и измерительной системой. Проведено сравнение времени размола зерна с включением и без включения внешнего колебательного воздействия. Моделирование показало, что при воздействии колебаний с частотой 4 394 Гц средняя скорость движения зерна возрастает с 0,70 до 0,96 м/с (рост на 27 %). Эксперимент подтвердил снижение времени размола партии зерна на 23,89 %. Вычислена экономия энергозатрат: снижение до 20,96 % по сравнению с режимом без внешнего колебательного воздействия. Обсуждение и заключение. Результаты демонстрируют, что применение внешнего колебательного воздействия, синхронизированного с собственной частотой колебаний зерна, значительно повышает производительность мельниц за счет улучшенной подачи и ориентации материала. Метод доказал энергоэффективность и может быть масштабирован на промышленные установки.

Коническая мельница, размол зерна, колебательное воздействие, производительность мельниц, численное моделирование

Короткий адрес: https://sciup.org/147250937

IDR: 147250937 | УДК: 621 | DOI: 10.15507/2658-4123.035.202502.204-224

Текст научной статьи Повышение производительности конических мельниц за счет использования внешних колебаний

МАШИНОСТРОЕНИЕ / MECHANICAL ENGINEERING

EDN:

Introduction. In the context of growing demands for the grain processing efficiency, an urgent task is to increase the productivity of mill equipment. One of the key problems is the uneven feeding of grain into the milling zone. It is proposed to use external vibrations that coincide with the resonant frequency of the grain to improve the uniformity of feeding and grain orientation that can reduce the processing time.

Aim of the Study. The study is aimed at determining the influence of external vibration effect on the motion dynamics and orientation of barley grain when feeding into conical mills to improve the productivity and energy efficiency of the milling process.

Materials and Methods. To obtain the data necessary for the calculation, there were carried out numerical simulation, modal analysis in ANSYS, and determination of the natural frequencies of barley grain vibrations.

Results. There have been found a theoretical justification. There have been derived the equations of grain motion along the vibrating surface of the loading hopper; there has been calculated the average speed of barley grain motion taking into account the external vibrational effect. Then, an experimental test was carried out with the use of a laboratory setup with a vibration motor and a measuring system. The grain milling time was compared with and without external vibration effect. The simulation showed that when exposed to vibration effect with a frequency of 4,394 Hz, the average grain speed increases from 0.70 to 0.96 m/s (an increase of 27%). The experiment confirmed a reduction in the grain lot milling time by 23.89%. There have been calculated the energy cost savings: a reduction of up to 20.96% compared to the mode without external vibration effect.

Discussion and Conclusion. The results demonstrate that the use of external vibration effect synchronized with the natural frequency of grain vibrations significantly increases the mill productivity due to improved feeding and orientation of the grain material. The method has proven its energy efficiency and can used for industrial installations.

Введение. В современных условиях сельскохозяйственного производства и переработки зерновых культур возрастает необходимость повышения эффективности оборудования, используемого для помола зерна ячменя. Одним из ключевых элементов таких процессов являются мельницы, производительность которых во многом определяется качеством подачи материала в размалывающую зону.

Традиционные конструкции мельниц, основанные на вращении жерновов и гравитационной подаче зерна ячменя, обладают ограниченной производительностью, связанной с нерегулярностью подачи зерна ячменя и недостаточной его ориентацией перед поступлением в рабочую зону. Эти факторы могут вызывать нестабильность процесса помола, увеличивать время обработки и снижать общий коэффициент полезного действия мельницы.

Одним из перспективных методов повышения производительности является использование колебательного воздействия на этапе подачи зерна ячменя. Предполагается, что внешние колебания, настроенные на резонансные частоты колебаний зерна ячменя, способны увеличить скорость движения по загрузочному бункеру и обеспечить более равномерное распределение материала. При этом оптимизация ориентации зерна ячменя в пространстве перед поступлением в рабочую зону способствует увеличению производительности мельницы за счет сокращения времени обработки одной партии зерна ячменя.

Целью исследования является повышение производительности мельниц с жерновами конического типа для размола зерна зерновых культур путем применения внешнего колебательного воздействия.

В соответствии с целью поставлены следующие задачи исследования:

-

1) определить собственные частоты колебаний зерна ячменя с использованием численного моделирования;

-

2) теоретически обосновать влияние внешнего колебательного воздействия на движение зерна ячменя;

-

3) экспериментально проверить и оценить влияние внешних колебательных воздействий, ориентирование зерна ячменя на производительность мельниц конического типа.

Обзор литературы. Производительность оборудования мукомольной и зерноперерабатывающей промышленности во многом определяется эффективностью подачи, ориентации и последующего размола зернового материала в рабочей зоне. Одной из причин снижения производительности мельниц конического типа является неплотность потока и хаотичная ориентация зерна, что приводит к пробкам и неравномерной нагрузке на жернова. Ориентация зерна перед входом в рабочую зону существенно влияет на качество и скорость размола, снижает сопротивление при разрушении оболочки и повышает однородность конечного продукта [1; 2].

Одним из наиболее перспективных подходов к решению данной задачи является использование вибрационных систем1, создающих внешние колебательные воздействия2. В литературе3 описаны различные конструкции вибропитателей и колебательных транспортных систем, позволяющих регулировать скорость и плотность подачи сыпучих материалов. Исследования4 в области вибрационного транспорта показывают, что правильно подобранная частота колебаний может существенно повлиять на кинематические характеристики материала.

Особое внимание уделяется феномену резонансных колебаний, при котором совпадение внешней частоты возбуждения с собственной частотой колебаний элемента (в данном случае зерна ячменя) приводит к резкому увеличению амплитуды отклика. В работах зарубежных авторов [3–5] доказывается, что использование резонансных частот в вибрационных системах улучшает ориентацию частиц и способствует ускоренной подаче. Аналогичные выводы содержатся в публикациях, посвященных моделированию вибрационного движения5 и оптимизации подачи сыпучих материалов6. Кроме того, математическое моделирование процессов движения зерна по колеблющимся поверхностям, представленное в работах [6–8], дает возможность количественно оценивать влияние параметров колебаний (амплитуда, частота, фаза) на характеристики движения. Таким образом, современное состояние исследований указывает на высокую эффективность колебательных воздействий при транспортировке и переработке зерна, однако остается открытым вопрос практической реализации и настройки параметров колебаний с учетом физических свойств конкретной культуры (в данном случае ячменя) и геометрии оборудования.

Производительность оборудования мукомольной промышленности во многом зависит от времени, затрачиваемого на транспортировку и ориентацию материалов в зоне обработки. Исследования показали, что для выполнения этих операций эффективно использовать устройства, создающие внешние колебательные воздействия.

Правильный подход к повышению производительности заключается в анализе баланса производительности размалывающих устройств конического типа, где К = Q т - технологическая производительность, рассматриваемая как условная производительность движения зерна ячменя в зону помола; Q 1 – производительность размалывающих устройств конического типа, снижающаяся из-за неплотности потока зерна ячменя, а также образования пробок; Q 2 - фактическая производительность размалывающих устройств конического типа, обеспечивающих подачу правильно ориентированных зерен ячменя.

Такой подход позволяет выявить резервы повышения эффективности работы оборудования:

K=f • где vcp – средняя скорость движения зерна ячменя, м/с; d – диаметр или длина зерна ячменя, м.

Производительность размалывающих устройств конического типа в результате неплотности потока:

v

Q i = k i • K = k i ^p. (1)

d

Фактическая производительность размалывающих устройств конического типа при правильной ориентации зерна ячменя:

v

О, = k, • K = k, ^p .

22 2

d

В формулах (1), (2) k 1 – коэффициент заполнения бункера зерном ячменя; k 2 – коэффициент заполнения бункера зерном ячменя при правильной ориентации, выражаемый в процентах, измеряемый в интервале от 0 до 1. Естественно, что k 2 > k 1 , поэтому и Q 2 > Q 1 . Таким образом, баланс производительности размалывающих устройств имеет четкую специфику и подчиняется определенным закономерностям. Правильная ориентация зерна ячменя в жерновах существенно повышает производительность размола благодаря нескольким ключевым факторам. Во-первых, она позволяет равномерно распределять нагрузку на рабочие поверхности жерновов, что снижает их износ и обеспечивает стабильную работу оборудования. Во-вторых, зерно, попадающее в зону размола под оптимальным углом, создает меньшее сопротивление, что уменьшает энергозатраты на процесс. Кроме того, ориентация зерен способствует более эффективному разрыву оболочки и измельчению ядра, что улучшает однородность получаемого продукта (рис. 1).

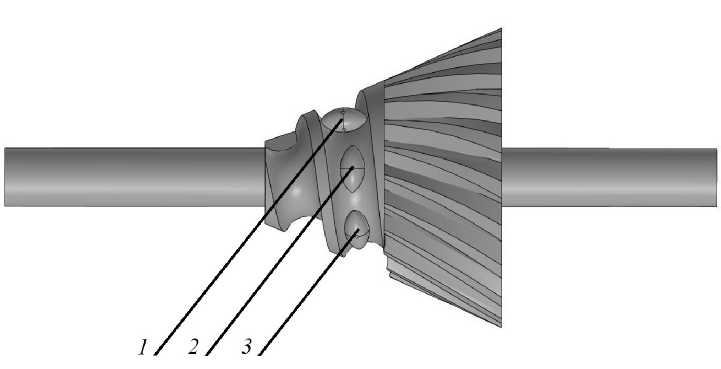

Р и с. 1. Ориентирование зерна ячменя в подающем шнеке: 1 – неправильная ориентация; 2 , 3 – правильная ориентация

F i g. 1. Orientation of barley grain in the feed auger:

1 – incorrect orientation; 2 , 3 – correct orientation

Источник: рисунки 1, 6, 7, 9 составлены автором статьи.

Source: figures 1, 6, 7, 9 are compiled by the author of the article.

Также ориентированные зерна ячменя обрабатываются быстрее и равномернее, что увеличивает объем перерабатываемого сырья за единицу времени. Таким образом, внедрение технологий ориентации зерна ячменя, таких как устройства, создающие внешние колебательные воздействия, позволяют значительно повысить эффективность и производительность размола [9].

Материалы и методы. Выполним численное моделирование для определения частоты собственных колебаний зерна ячменя. Для этого используется модальный анализ в программном обеспечении ANSYS. В рамках анализа строится трехмерная модель зерна ячменя, учитывающая ее реальные геометрические характеристики (форма, размеры, масса), а также физико-механические свойства (плотность, модуль упругости, коэффициент Пуассона). На основе метода конечных элементов рассчитываются собственные частоты и формы колебаний зерна ячменя.

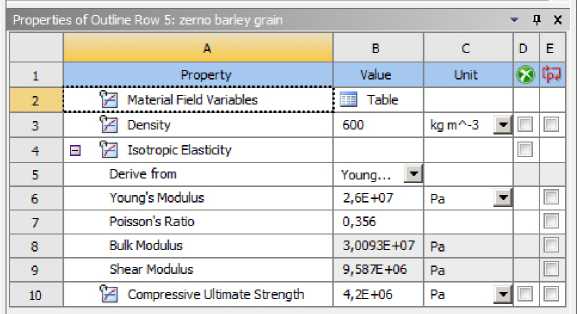

Моделирование изнашивания поверхностей конических жерновов машин для дробления и размола кормов производилось в программе ANSYS и включало в себя несколько ключевых этапов, которые помогли создать точную модель, отражающую физические процессы, происходящие в рассматриваемом зерне ячменя. Вначале была создана детальная 3D-модель размалываемого материала (зерна ячменя). Затем запустили сеточную генерацию для создания качественной расчетной сетки. Хорошо сформированная сетка была необходима для получения точных результатов. Плотность зерна ячменя рассчитывалась на базе экспериментальных данных по формуле р = m, где масса m = 0,04 г, а объем 66,6 мм3. Следом v задавались физические свойства зерна ячменя, такие как модуль Юнга, плотность, коэффициент Пуассона, взятые из литературных источников [10] (рис. 2).

Р и с. 2. Физические свойства зерна ячменя

F i g. 2. Physical properties of barley grain

Источник: на рисунках 2–5 снимки интерфейса программы ANSYS. Source: figures 2–5 are screenshot of the ANSYS program interface.

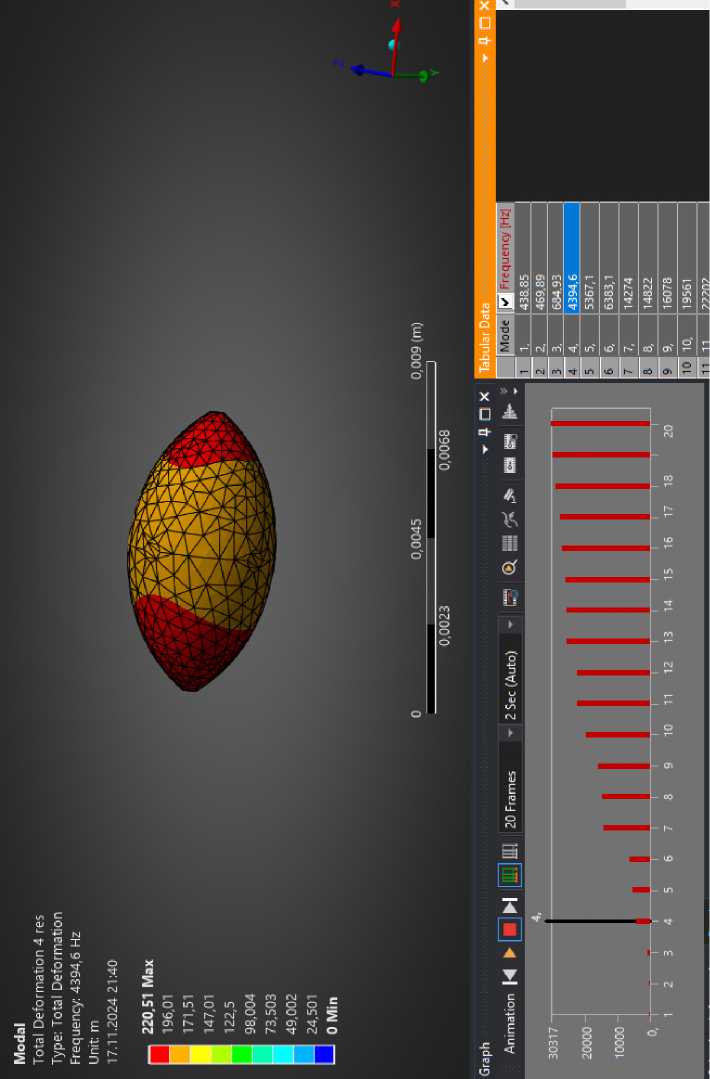

Далее был выбран тип анализа Mechanical модуль Modal Analysis для определения собственных частот колебаний. После завершения расчета ANSYS предоставил результаты, включая собственные частоты и соответствующие формы колебаний (модальные формы). Это помогло выявить зоны, подверженные резонансным колебаниям (рис. 3).

Р и с. 3. Собственная частота и форма колебаний для зерна ячменя для 4 394 Гц F i g. 3. Natural frequency and vibration mode for barley grain for 4 394 Hz

Для решения поставленных задач, связанных с изучением динамических характеристик зерна ячменя при внешнем колебательном воздействии, в ANSYS были проведены расчеты гармонического отклика (Harmonic Response), частотного отклика (Frequency Response), направленного ускорения (Directional Acceleration) и направленной деформации (Directional Deformation). Гармонический отклик позволил определить поведение зерна ячменя при воздействии периодических колебаний, идентифицируя диапазоны частот, при которых амплитуды отклика достигают максимальных значений. Частотный отклик предоставил информацию о реакциях системы на различные частоты внешнего воздействия, что необходимо для точного определения резонансной частоты. Направленное ускорение показало, как изменяется динамическое воздействие на зерно ячменя в определенной пространственной ориентации, что критически важно для анализа транспортировки и ориентации зерна ячменя в загрузочном бункере. Направленная деформация характеризует изменение геометрии зерна ячменя в результате внешнего колебательного воздействия, что позволяет учесть особенности упругих деформаций материала. Комплексный анализ данных расчетов обеспечил детальное понимание динамических процессов и служил основой для настройки оборудования, создающего внешние колебательные воздействия на оптимальные частотные режимы.

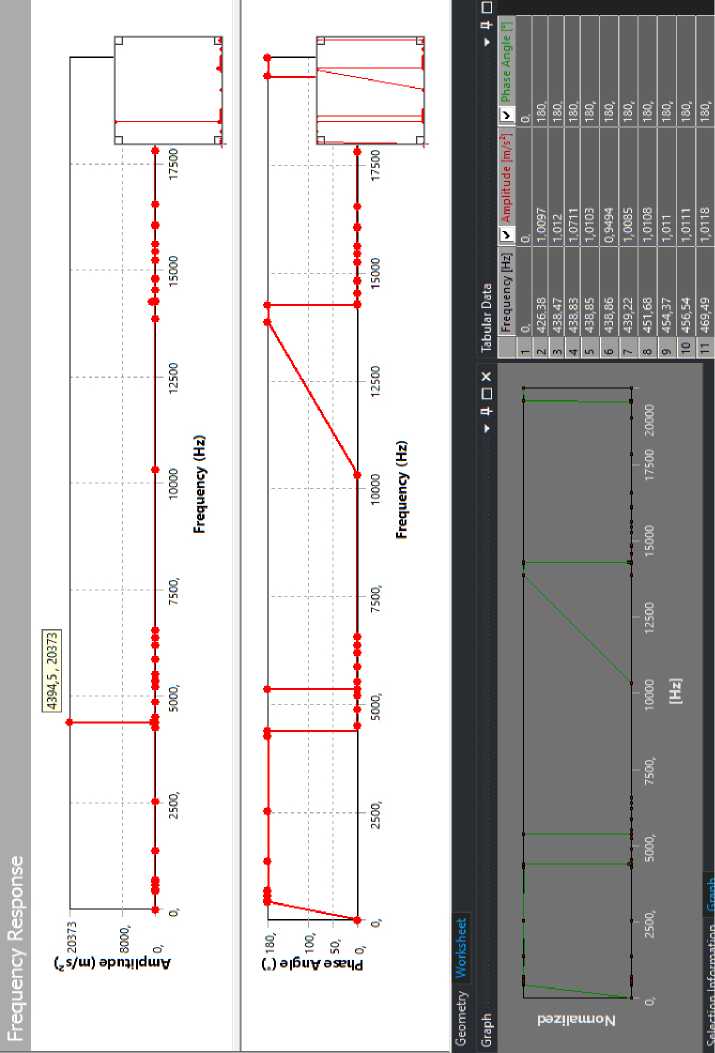

График направленного ускорения показывает зависимость амплитуды ускорения зерна ячменя от частоты внешнего колебательного воздействия. На частоте 4 394 Гц амплитуда ускорения достигает максимального значения. Это свидетельствует о резонансном усилении внешнего колебательного воздействия, при котором передача энергии от вибромотора к зерну происходит наиболее эффективно [11]. Такой эффект критически важен для повышения скорости транспортировки и оптимизации подачи зерна ячменя в мельнице (рис. 4).

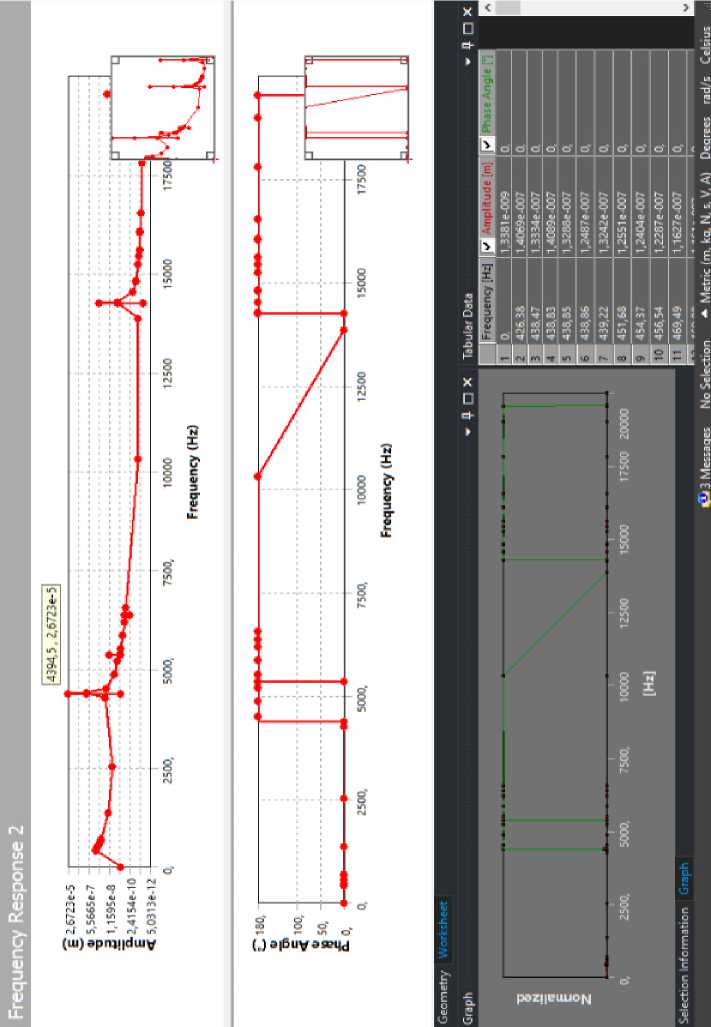

Следом рассмотрим график направленной деформации, построенный на основе данных гармонического анализа в ANSYS, иллюстрирующий зависимость амплитуды деформации зерна ячменя от частоты внешнего колебательного воздействия. На частоте 4 394 Гц наблюдается максимальное значение амплитуды деформации. Этот эффект является следствием резонансного усиления, при котором упругие свойства зерна ячменя и динамические параметры внешнего колебательного воздействия находятся в фазовом соответствии, что приводит к эффективному накоплению энергии в зерне ячменя.

Максимальная амплитуда деформации имеет большое значение для оптимизации процессов передвижения и подачи зерна ячменя в мельнице и достигается при воздействии на зерно ячменя частотой 4 394 Гц. Под воздействием внешнего колебательного воздействия с такой частотой зерно ячменя начинает колебаться с увеличенными амплитудами [12–14], что облегчает их перемещение и способствует улучшению пространственной ориентации. Важной особенностью является то, что направленная деформация указывает на преобладающую ориентацию зерна ячменя во время его движения. Это критически важно в условиях загрузочного бункера и шнека, где правильное позиционирование зерна ячменя способствует равномерной подаче в размалывающие жернова (рис. 5).

Р и с. 4. График направленного ускорения для зерна ячменя для 4 394 Гц F i g. 4. Graph of directional acceleration for barley grain for 4 394 Hz

Р и с. 5. График направленной деформации для зерна ячменя для 4 394 Гц F i g. 5. Graph of directional deformation for barley grain for 4 394 Hz

Таким образом, анализ направленной деформации подтверждает резонансное поведение зерна ячменя на частоте 4 394 Гц и обосновывает выбор данной частоты для повышения производительности мельницы.

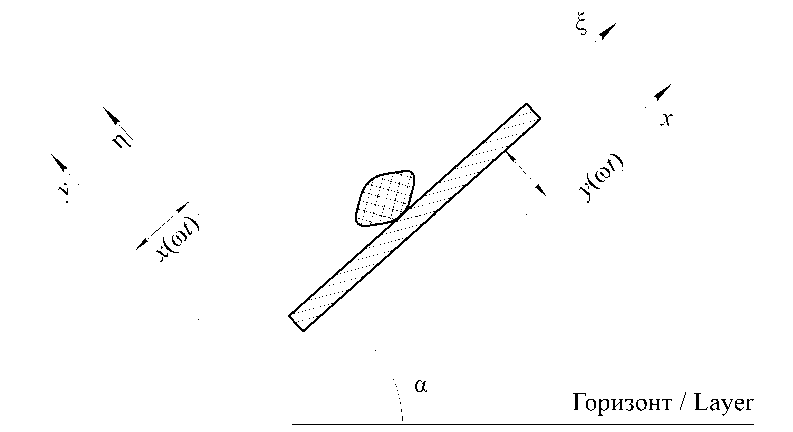

Результаты исследования. Теоретически обоснуем влияние колебаний на движение зерна ячменя. Рассмотрим случай разрушения зерновых культур в конических мельницах, где первоначальное движение происходит по наклонным поверхностям загрузочного бункера. Наклонные поверхности совершают периодические колебания в двух взаимно перпендикулярных плоскостях, сначала получаемые от воздействия приводного двигателя, а в дальнейшем от воздействия устройства, создающего дополнительные колебания. Рассмотрим режим с двумя мгновенными остановками и составим уравнения движения зерна ячменя по двум взаимно перпендикулярным направлениям:

mWx = - mg • sin a - FTp + FBO3Mx f,

mW y = - mg • cos a + N + F BO3M

y

где Wx и W y - абсолютные ускорения зерна ячменя по оси х и у , м/с2; a - угол наклона поверхности бункера, град.

Р и с. 6. Колебания загрузочного бункера в двух взаимно перпендикулярных направлениях

F i g. 6. Oscillations of the loading hopper in two mutually perpendicular directions

Абсолютные ускорения зерна ячменя складываются из относительных и переносных [15]. В то же время переносными ускорениями для зерна ячменя являются абсолютные ускорения загрузочного бункера:

Wx = Wex + Wrx = Хъ + Ё'Wy = Wey + Wry = Уб + П;

где W ex = Х б ; W e = у Б - переносные ускорения для зерна ячменя, равные абсолютным ускорениям загрузочного бункера по осям х и у , м/с2; W rx = ^ ; W ry = р -относительные ускорения зерна ячменя по осям х и у , м/с2.

Возмущающую силу F ВОЗМ выразим через ускорения наклонной поверхности, учитывая ее движение. Такой подход позволит связать характеристики колебаний основания с движением зерна ячменя [16]. Зададим продольные колебания загрузочного бункера бигармоническими, поперечные – гармоническими:

x б = A x sin и t + B x sin 2( и t + s ) y б = A y sin( ® t + s )

где x Б , y Б - абсолютные перемещения загрузочного бункера, м; A y - амплитуда вертикальных колебаний, м; Bx – амплитуда второй составляющей бигармонического закона колебаний, м; ω – угловая скорость, рад/с; ε – угловое ускорение, рад/с²; t – время, с.

Для упрощения аналитического описания движения зерна было принято допущение, согласно которому угол сдвига фаз между составляющими бигармо-нического колебания считается равным углу сдвига фаз между вертикальными колебаниями и их первой гармоникой [17]. Абсолютные скорости и ускорения загрузочного бункера по осями х и у следующие:

х Б = A x ® cos и t + 2 B x ® cos2( w t + s ) х Б = A x ® 2 sin и t _ 4 B x ® 2 sin 2( ® t + £ )

;

Уб = Ayw cos(wt + 8) '

I •

- A y w cos( w t + s )

• •

У б =

Уравнения относительного движения зерна ячменя по наклонной поверхности загрузочного бункера имеют следующий вид:

m ^ = mA x ro 2 sin о t + 4 mB x o ’ sin 2( o t + s ) - mg sin a ± fN m f = mA y ro 2 sin( ro t + s ) - mg cos a + N

где f - коэффициент трения скольжения; A x - амплитуда горизонтальных колебаний, м.

Из условия непрерывности движения зерна ячменя п = 0 из второго уравнения определим нормальную реакцию N , H:

N = N ( t ) = mg cos a - mA y о 2 sin( ra t + s ). (4)

Подставим формулу (4) в первое уравнение системы (3) и сократим все члены на m :

^ = A x го 2 sin го t + 4 B x го 2 sin 2( го t + s ) - g (sin a + f cos a ) +

+ fA y ro 2sin( ro t + s ). (5)

Для простоты математических вычислений верхние знаки задаем соответствующими движению вперед, нижние – движению назад. В последней формуле (5) произведем преобразование некоторых членов:

Axo' sin оt + fAyо2 sin(ot + 8) = A±o2s, где A± = ]AX + fAy ± 2AxfAy cos £ ;

Ф ±

fA sin s

.

= ± —----

Ax ± fA, cos s x у у

С учетом преобразований запишем уравнение относительного ускорения, скорости и перемещения зерна ячменя по колеблющейся поверхности загрузочного бункера на этапах прямого и обратного проскальзывания:

^ = A ± Ю sin( ro t + ф ± ) + 4 B x ю 2 sin 2( ю t + e ) -

-

- g (sin a± f cos a );

£ = - A ± m cos( m t + ф ± ) + A ± m cos( m t * + ф± ) - 2 B x m cos2( m t + e ) + + 2 B x m cos 2( m t * + e ) - g (sin a ± f cos a )( t - 1 *) + c ;

£ = - A ± [ sin( m t + ф ± ) - sin( m t * -ф ± ) - ( t - 1 * )cos( m t * +ф ± ) J - B x [ sin2( m t + e ) -

( t - 1 * )2

-

- Sin2( m t + E ) - ( t - t )cos2( m t + E ) ] - g (sin a± f cos a »^- + c , ( t - t ) + c 2 .

В режиме с двумя мгновенными остановками относительная скорость зерна ячменя равняется нулю (^ = 0) в момент t = 1 1 смены скольжения назад на скольжение вперед [18]. Используя это граничное условие, получим значения постоянных интегрирования. Примем за начало отсчета времени значения мгновенной остановки. Тогда t = t * = 1 1 . Следовательно:

С =^( t *) - 0;

c 2 =^( t * ) Г 0.

С учетом нулевых значений постоянных интегрирования получаем трансцендентное уравнение, которое позволяет определять значения мгновенных остановок при изменении направления скольжения:

£ (t) = - A±ro cos (rot + ф±)-2 Bxro cos2 (rot + e) + A±ro cos (rot * + e) +

+ 2 Bx ro cos 2 (rot * +s)- g (sin a ± f cos a)( t -1 *) = 0;

A±ro[cos(rot + ф±) + 2X± cos2(rot + s)] =

= A ± ro[ cos ( ro t * + ф ± ) + 2 X ± cos2 ( ro t * + s ) J- g ( sin a± f cos « ) ( t - t *) .

Здесь X = — - соотношение амплитуд.

* А ±

Сделав некоторые преобразования, получим:

[cos (о t + ф±) + 2Х± cos 2 (го t + s)] == [cos (о t * +ф±) + 2Х± cos 2 (о t * + s)J- Z + (о t -о t *),

где Z ± - безразмерная величина, равная отношению ускорения к ускорению колебаний загрузочного бункера, взятого по первой гармонике при движении вперед или назад:

Z ±

g ( sin a± f cos a )

A ± w 2

.

Проанализируем уравнение (6). Левая его часть cos ( ю t + ф+ ) + 2 Х+ cos 2 ( ю t + s ) является уравнением виброскорости загрузочного бункера. В правой части выражение cos ( ю t * + ф± ) + 2 Х± cos2 ( ю t * +s j определяет значение виброскорости загрузочного бункера в момент мгновенной остановки ю t *. Выражение Z ± (ю t - ю t *) определяет уравнение прямой линии в пределах от ю t * до ю t . Для определения средней скорости движения зерна ячменя по наклонной поверхности загрузочного бункера составим выражения, соответствующие безразмерной виброскорости поверхности загрузочного бункера на этапах проскальзывания вперед и назад. Так как значения каждой из мгновенных остановок ω t 1 и ω t 2 для этих кривых совпадают [19], то есть однозначны, скольжение начинается из точки на той кривой, которая соответствует начавшемуся этапу [20]. Этап скольжения вперед начинается из точки, соответствующей мгновенной остановке ω t 1 и лежащей на бигармонической кривой cos ( го t + ф+ ) + 2 k+ cos 2 ( го t + н ) . Соответственно, этап скольжения назад начинается из точки мгновенной остановки ω t 2, лежащей на кривой cos ( го t * + ф ± ) + 2 Х± cos2 ( го t * +н ) .

Углы наклона прямых, соответствующих абсолютной скорости зерна ячменя, определяются следующими выражениями:

у + = arctg Z + ; (7)

у _ = arctg Z _ . (8)

Для определения средней скорости движения зерна ячменя методом поэтапного интегрирования составляем интегралы интересующих нас площадей на этапах прямого и обратного скольжения. Пределами интегрирования являются значения мгновенных остановок и линии [21], ограничивающие эти площади, то есть законы колебаний загрузочного бункера и зерна ячменя. Значения мгновенных остановок взяты из соответствующей литературы [1]. Таким образом, средняя скорость движения зерна ячменя по поверхности колеблющегося загрузочного бункера определяется выражением:

%=-X s ,, ср т ^^^ 1 7

где Т – период колебаний ( Т = 2π).

Е S - S> S - ,

где S + - площадь заштрихованной фигуры со знаком (+); S - площадь заштрихованной фигуры со знаком (–). Площадь заштрихованных фигур определяется интегралами:

*

t 2 x 4+

S+ ~\\ Ю dv ’ dt ’

t1 x Б+ ti +2л хч_

S _ = J J ю dv • dt , (12)

t 2 * Б _

где x4± = cos(шt* + ф±) + 2k± cos 2(шt* + £)- Z± (шt -wt*);xб+ = cos (ю t + Ф±) + 2^+ cos 2 (® t + e).

В рамках исследования для повышения производительности конической мельницы был проведен расчет резонансных частот зерна ячменя с использованием численного моделирования в ANSYS, что позволило определить собственную частоту колебаний зерна ячменя, равную 4 394 Гц. Полученные данные использовались для анализа внешнего колебательного воздействия с целью увеличения скорости транспортирования зерна ячменя в загрузочном бункере и улучшения его ориентации перед попаданием в размалывающие жернова. Было решено использовать значения частот колебаний, воздействующих на систему для оценки средней скорости движения зерна ячменя. При помощи программных расчетов, выполненных в Python, были подставлены значения частот и параметров системы в формулы (7)–(12), а затем проведен анализ кинематических характеристик зерна ячменя. Рассчитанные данные показали, что средняя скорость зерна ячменя увеличивается с 0,70 м/с без воздействия колебаний до 0,96 м/с при добавлении внешнего колебательного воздействия с частотой собственных колебаний зерна ячменя, составляющей 4 394 Гц, что на 27,0833 % быстрее и тем самым теоретически подтверждает эффективность использование внешнего колебательного воздействия.

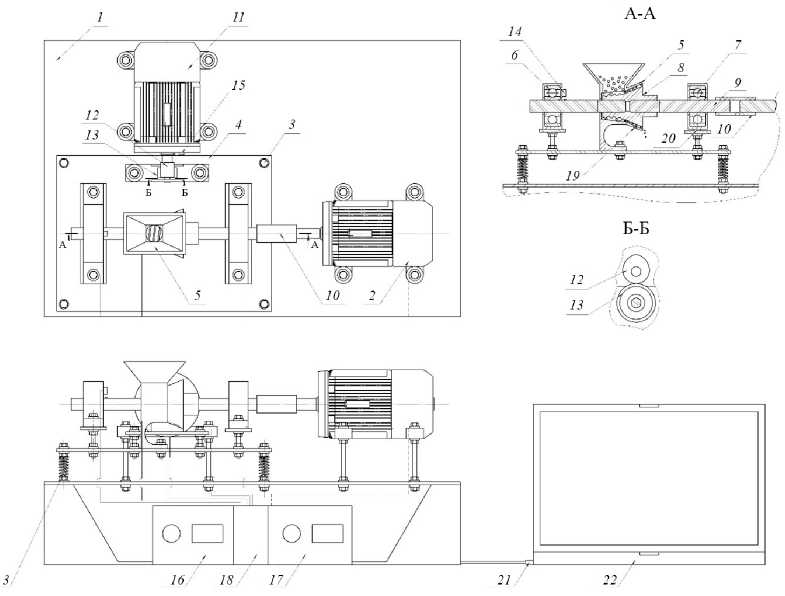

Для проверки теоретических данных создана экспериментальная установка [22]. Вибромотор, настроенный на частоту 4 394 Гц, обеспечивал внешнее колебательное воздействие на зерно в процессе его перемещения по загрузочному бункеру и дальнейшего его разрушения. Измерения проводились с использованием высокоточных весов для взвешивания и точной дозировки зерна ячменя, датчиков скорости, расположенных на установке, программного обеспечения ARDUINO для оценки времени, затраченного на разрушение каждой порции. Схема установки представлена на рисунке 7.

С помощью пульта управления 17 задается необходимая частота вращения электрического коллекторного двигателя 2 , которая через соединительную муфту 10 передается на ротор 8 посредством горизонтального вала 9 . В конусообразный бункер загружается исследуемое зерно, которое дозированно поступает на подвижный конус ротора 8 . В процессе работы поддерживается постоянное контактное давление между зерном и поверхностями ротора 8 и статора 5 , регулируемое зазором между ними.

Для создания внешнего колебательного воздействия использовался двигатель Welling HXGM21.03 с максимальной частотой вращения 17 000 об/мин. Частота вращения ведущего вала двигателя 2 фиксируется датчиком оборотов 14. За счет вращения зубчатой поверхности 12 и ее соударения с толкателем 13 создается колебательное воздействие, передающееся подвижной платформе. Количество зубьев поверхности 12, а также частота ее вращения определяет амплитуду и частоту колебательного воздействия. Усилие на подвижный жернов измеряется тензометрическим датчиком 20. Эти данные передаются на микроконтроллер пульта управления 18, а затем через USB-кабель 21 и виртуальный COM-порт на персональный компьютер 22 с установленным программным обеспечением. Вся информация обрабатывается, отображается на экране компьютера и сохраняется на электронный носитель.

Р и с. 7. Схема установки для разрушения зерна ячменя в конических мельницах:

-

1 – рама; 2 – электрический коллекторный двигатель; 3 – пружинные крепежные элементы;

-

4 – подвижная платформа; 5 – неподвижный корпус; 6 – горизонтальный вал; 7 , 8 – подшипники скольжения; 9 – зерно ячменя; 10 – соединительная муфта; 11 – электрический коллекторный двигатель; 12 – зубчатая поверхность; 13 – толкатель; 14 , 15 – датчики оборотов; 16 , 17 – пульты управления; 18 – микроконтроллер; 19 – датчик температуры; 20 – тензометрический датчик усилия; 21 – USB-кабель; 22 – персональный компьютер

F i g. 7. Scheme of the installation for crushing barley grain in conical mills:

-

1 – frame; 2 – electric commutator motor; 3 – spring fasteners; 4 – movable platform; 5 – fixed body; 6 – horizontal shaft; 7 , 8 – friction bearings; 9 – barley grain; 10 – coupling; 11 – electric commutator motor; 12 – toothed surface; 13 – pusher; 14 , 15 – speed sensors; 16 , 17 – control panels;

-

18 – microcontroller; 19 – temperature sensor; 20 – strain gauge force sensor; 21 – USB-cable;

22 – personal computer

Примечание: А, B – секущая плоскость; А-А – профильный разрез конической мельницы; Б-Б – местный разрез зубчатой поверхности и толкателя.

Note: A, B – cutting plane; A-A – profile section of a conical mill; B-B – local section of the toothed surface and pusher.

Для оценки влияния внешнего колебательного воздействия, прилагаемого с частотой собственных колебаний зерна ячменя, на производительность мельницы была проведена серия экспериментов. Методика заключалась в сравнительном анализе времени, необходимого для размола одинаковых партий зерна ячменя, с приложением внешнего колебательного воздействия и без него. Используемые партии зерна ячменя были предварительно взвешены с высокой точностью на лабораторных весах, что позволило исключить влияние различий в массе на результаты эксперимента (рис. 8).

Р и с. 8. Взвешивание зерна ячменя

F i g. 8. Weighing barley grain

Источник: фотография сделана И. С. Карцевым во время проведения эксперимента в лаборатории трения для экстремальных условий в институте машиноведения имени А. А. Благонравова РАН (14.03.2024).

Source: photo is taken by I. S. Kartsev during the experiment in the laboratory of friction for extreme conditions at the A. A. Blagonravov Institute of Mechanical Engineering of the Russian Academy of Sciences (14.03.2024).

Условия проведения опыта были стандартизированы: партии загружались в мельницу в одинаковых режимах, а начальные параметры, такие как частота вращения жерновов и конструктивные характеристики мельницы, оставались неизменными.

В первом режиме эксперимент проводился без включения вибромотора, то есть зерно перемещалось в загрузочном бункере и подавалось в размалывающий шнек исключительно под действием гравитации. Время размола фиксировалось с помощью точного секундомера и варьировалось в зависимости от массы партии. Второй режим подразумевал включение вибромотора, генерирующего колебания с частотой 4 394 Гц, настроенной на резонансные частоты зерна ячменя. Эти колебания передавались через стенки загрузочного бункера, вызывая усиление динамической ориентации и перемещения зерна ячменя. При этом поток зерна ячменя становился более равномерным, а время прохождения через бункер сокращалось.

Анализ результатов показал значительное сокращение времени, необходимого для размола одной партии зерна ячменя, при внешнем колебательном воздействии. Например, для партии массой 0,03 кг в режиме без внешнего колебательного воздействия время размола уменьшилось с 67 до 51 с. при включенном вибромоторе, что соответствует снижению времени, необходимого для размола одной партии зерна ячменя на 23,89 %. Такая динамика объясняется улучшением условий подачи зерна ячменя в зону размола, вызванным воздействием внешних колебаний. Под влиянием резонансных колебаний зерно лучше ориентируется в пространстве, уменьшается вероятность формирования пробок или задержек в загрузочном бункере и шнеке. Это обеспечивает более стабильный и равномерный поток материала к жерновам. Пример оптимальной ориентации зерна ячменя, полученной в результате эксперимента, показан на рисунке 9 (зерна ячменя ориентированы параллельно направлению движения по подающему шнеку).

Р и с. 9. Ориентирование зерна ячменя в подающем шнеке:

1 – правильная ориентация; 2 – наклонная поверхность загрузочного бункера

F i g. 9. Orientation of barley grain in the feed screw:

1 – correct orientation; 2 – inclined surface of the loading hopper

Результаты, полученные в ходе экспериментальной проверки, подтверждают высокую эффективность применения внешнего колебательного воздействия, настроенного на частоту собственных колебаний зерна ячменя (4 394 Гц), для повышения производительности конических мельниц благодаря улучшению пространственной ориентацию зерна в подающем шнеке и сокращению времени размола партии зерна.

Определена частота собственных колебаний зерна ячменя с использованием численного моделирования, составляющая 4 394 Гц. Теоретически обосновано влияние внешнего колебательного воздействие на движение зерна ячменя. Рассчитанные данные показали, что средняя скорость транспортирования зерна ячменя в зону размола увеличивается с 0,70 м/с без воздействия колебаний до 0,96 м/с при воздействии внешнего колебательного воздействия с частотой собственных колебаний зерна ячменя, составляющей 4 394 Гц, что сокращает время переработки одной партии на 27,0833 % и уменьшает энергозатраты на ~ 21 %. Этот подход минимизирует потери времени при сохранении высокого качества продукции, что особенно важно в условиях промышленного применения. Экспериментально доказано сокращение времени, необходимого для размола одной партии зерна ячменя, при воздействии внешнего колебательного воздействия. Для партии массой 0,03 кг время размола уменьшилось с 67 с. в режиме без внешнего колебательного воздействия до 51 с. при включенном вибромоторе, что соответствует снижению на 23,89 %.

Обсуждение и заключение. Полученные данные позволяют сделать вывод о том, что настройка внешнего колебательного воздействия на частоту собственных колебаний зерна ячменя является эффективным способом повышения производительности мельницы.

Для оценки энергоэффективности рассмотрим пример использования предложенного метода на базе УПЗ-(ВХ) (большая установка для переработки зерна и зерновых смесей), потребляемая мощность с подогревом и перемешиванием которой составляет 5 кВт, с установленным на нее двигателем для создания внешнего колебательного воздействия. Применение двигателя, способного возбуждать колебания с заданной частотой, обеспечивает передачу механических колебаний через систему жерновов непосредственно к зерну, вызывая его резонансное воздействие. Этот принцип сохраняется при масштабировании, поскольку вибромотор генерирует заданные колебания независимо от размеров установки, а передача энергии через жернова остается неизменной при рассмотрении в пределах масс, задействованных в установках промышленного типа для зерноперерабатывающего оборудования. Таким образом, перенос метода с лабораторной установки на промышленную мельницу обоснован, так как динамические условия воздействия на зерно сохраняются. Потребляемая мощность двигателя для создания внешнего колебательного воздействия составляет 200 Вт. Следовательно, дополнительная мощность составляет 4 %.

Применение двигателя, способного возбуждать колебания с заданной частотой, обеспечивает передачу механических колебаний через систему жерновов непосредственно к зерну, вызывая его резонансное воздействие. Этот принцип сохраняется при масштабировании, поскольку вибромотор генерирует заданные колебания независимо от размеров установки, а передача энергии через жернова остается неизменной при рассмотрении в пределах масс, задействованных в установках промышленного типа для зерноперерабатывающего оборудования.

Установили, что добавление вибрационного двигателя сокращает время переработки на 24 % (взято наименьшее значение). Новая продолжительность процесса составит 76 % от исходного времени. Проведем сравнительный анализ. Без вибрационного двигателя энергопотребление за цикл составит 5 кВт ∙ t = 5 t кВт. С двигателем для создания внешнего колебательного воздействия новое время цикла составит 0,76 T . Общая мощность составит 5 кВт + 0,2 кВт = 5,2 кВт, а энергопотребление за цикл – 5,2 кВт ∙ 0,76 t = 3,952 t кВт. Соответственно, экономия энергии составила 5 1 - 3,952 1 = 1,048 T кВт, а процентная экономия - 1,048 t -100 % = 20,96 %.

Таким образом, результаты экспериментальной оценки подтверждают теоретические предположения о влиянии внешних колебательных воздействий на улучшение транспортных и технологических характеристик зерна ячменя, предоставляя обоснование для дальнейшей оптимизации процессов размола.

Полученные результаты имеют прикладное значение для разработки инновационных решений в области переработки зерна ячменя, способствующих повышению эффективности и стабильности технологических процессов .