Повышение ресурса деталей машин на основе электрохимикомеханической обработки

Автор: Макаренко Николай Григорьевич, Дегтярь Владимир Владимирович, Шефер Виктор Эдуардович, Рожман Михаил Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 2-4 т.17, 2015 года.

Бесплатный доступ

В статье представлены результаты исследований в области теоретического обоснования методов и технических решений для воздействия на поверхностный слой детали. Цель этих воздействий - создание в соответствии с условиями эксплуатации определенных свойств поверхности детали для достижения заданной долговечности. Повышение износостойкости, восстановление деталей в эксплуатации, управление физико-химическими процессами восстановления деталей возможно при комплексной электрохимикомеханической обработке.

Ресурс, долговечность, электрохимикомеханическая обработка

Короткий адрес: https://sciup.org/148203669

IDR: 148203669 | УДК: 621.

Текст научной статьи Повышение ресурса деталей машин на основе электрохимикомеханической обработки

Рожман Михаил Николаевич, преподаватель кафедры эксплуатации бронетанковой и автомобильной техники электрофизикохимическими и комбинированными методами. В утвержденных Президентом РФ Основах политики Российской Федерации в области науки и технологий выделены 9 важнейших направлений развития науки, техники и технологий. Из них особо следует отметить: новые материалы и химические технологии, технологии живых систем.

Цель работы : научное обоснование, разработка и внедрение технических и технологических решений по увеличению долговечности машин и механизмов электрохимикомеханической обработкой (ЭХМО).

Новизна исследований :

-

- разработаны модели и определены закономерности нового комбинированного метода формирования поверхностного слоя изделий машиностроения – процесса ЭХМО контактным методом (ЭХМО-ЭК). Он основан на синтезе процессов электрохимического, химического, триботехнического и деформационного воздействия на материал этого слоя;

-

- выдвинута и подтверждена гипотеза безраз-борного восстановления пар трения механизмов и машин, а также управления их триботехническими характеристиками ЭХМО бесконтактным методом (ЭХМО-БК). Установлены соответствующие закономерности и разработаны необходимые методики;

-

- предложены и исследованы рабочие среды для условий технологических систем и эксплуатации трибосопряжений (а.с. 327904);

-

- разработаны и реализованы методики синтеза ЭХМО и других видов обработки, повышающих ресурс трибосопряжений;

-

- разработаны способы (а.с. 326667), (патенты 2084863, 2224627, 2250410, 2277704), устройства (а.с. 329969, 331540, 328842, 328239, 328258,

328238, пат. 2088817, 2302328), состав ИОЖ (а.с. 327904) для реализации трибосистемы с автокомпенсацией износа;

-

- получены закономерности и разработана методика создания технологических и эксплуатационно-технологических систем с регулированием выходных параметров процесса ЭХМО. Они распространяются на управление процессами приработки или восстановление изношенных деталей трибосопряжений, модификацию поверхностного слоя для получения заданных триботехнических и других свойств;

-

- разработана система автоматического регулирования процессами трения и изнашивания (пат. 2237554);

-

- обоснованы и внедрены методические рекомендации по повышению долговечности трибосопряжений методом ЭХМО (пат. 2260723).

-

- разработаны методы и средства диагностирования трибосистем (пат. 2278365, 2284021), конструкции узлов с повышенной долговечностью (пат. 2267044, 2266454, 2267678) [1-6].

В настоящее время большое число научных публикаций посвящено повышению износостойкости деталей, ресурса машин, в том числе с использованием избирательного переноса и самоорганизации трибосистем. В последние годы заинтересованность специалистов вызывают работы по созданию поверхностей трения деталей с заданными свойствами. Значительный вклад в создание и развитие теории и практики трибологии внесли известные ученые: Гаркунов Д.Н., Крагельский И.В., Аскинази Б.М., Поляков А.А., Костецкий Б.И., Чичинадзе А.В., Ребиндер А.В. и др. Следует отметить достижения в исследуемом вопросе зарубежных ученых: Ф.П. Боудена, Г. Польцера, Д. Тейбора, М. Хебды и др. Несмотря на успехи науки, ряд задач, имеющих большую практическую значимость, остаются нерешенными. Традиционные методы повышения износостойкости не всегда обеспечивают эффективную работу узлов трения. Актуален переход к использованию машин с заданным ресурсом работы. Существует потребность в недорогих технологичных материалах с заданными антифрикционными свойствами поверхностного слоя.

Надежность машин и механизмов определяется, прежде всего, безотказностью, долговечностью, ремонтопригодностью и сохраняемостью. Долговечность в основном определяет ресурс машины. Она зависит от условий эксплуатации, конструкции изделия, а также от особенностей технологического воздействия на поверхностные слои детали при ее создании. Следовательно, необходим новый высокоэффективный подход в решении проблемы повышения ресурса деталей машин.

Для исследования надежности трибосопряжений производился сбор и анализ статистических данных об отказах серийных гидравлических узлов бронетанковой и автомобильной техники и изделий общего машиностроения. По выборке из 250 насосов типа НШ установлено, что при наработке 3000 часов вероятность безотказной работы составляет всего 30%. При этом основной причиной отказов является износ трущихся поверхностей деталей. В результате выполненного анализа установлено:

-

1. В настоящее время принято считать, что износ происходит в результате воздействия на твердое тело сложной системы термодинамических и энергетических полей, взаимопреобразо-вания энергии этих полей. Нахождение возможности управлять потоками энергии – ключ к решению задачи повышения долговечности трибосопряжений.

-

2. Отсутствие единой теории трения и изнашивания обуславливает поиск индивидуального подхода в каждом конкретном случае.

-

3. Традиционные конструкционные и эксплуатационные мероприятия по повышению износостойкости деталей не обеспечивают необходимой долговечности машин. Решение проблемы снижения износа может быть достигнуто за счет применения новых технических решений.

-

4. Поверхностное упрочнение – один из основных методов повышения сопротивления деталей износу. Достигается это поверхностнопластической деформацией, химико-термической обработкой, созданием покрытий, обработкой поверхности высококонцентрированными потоками вещества и энергии. Возможности и границы применимости методов направленного воздействия определяются закономерностями изменения свойств сплавов при контактном взаимодействии.

-

5. Перспективное направление повышения долговечности деталей – компенсация износа в эксплуатации путем электрохимикомеханического осаждения вещества из смазочной среды на поверхности трения.

В ходе выполненных исследований обоснован принцип компенсации износа деталей машин с использованием источника энергии и вещества. Модель простейшего механизма состоит из двух тел, обменивающихся энергией через поверхность раздела в области контакта. Потеря массы контактирующихся тел является одним из основных явлений процесса изнашивания. Зависимость потерь массы от времени эксплуатации при непрерывном трении представляют тремя временными периодами:

I период – приработка (начальное изнашивание) – система самоприспосабливается

dZM C

dt = Μ1 или ZM(t)= C1t где t – время; ZM – количество теряемого металла; С – коэффициент, учитывающий условия трения.

II период – установившееся изнашивание

dZM

=C или ZM(t)=C t dt 2 2 (2)

III период – период ускоренного или аварийного изнашивания

M dZ M M 2

= C 3 Z или Z (t) = C 3 t

Известные способы повышения ресурса машин, как правило, направлены на уменьшение износа, т.е. увеличение срока работы сопряжения до наступления периода аварийного изнашивания.

выделяется металл и водород, а на аноде – кислород и кислотные остатки. В рассматриваемой модели катодами являются восстанавливаемые детали, а анодами – металлические электроды. Растворимые аноды делают из металла, который должен осаждаться на катоде, нерастворимые аноды изготавливают из свинца (только при хромировании). По закону Фарадея на катоде откладывается масса металла m

Mэ I τ m=

F

где М Э – масса эквивалента вещества, вступившего в реакцию, г/моль; I – ток, А; τ – время электролиза; F – константа Фарадея, 96485 Кл/моль.

В электролите присутствуют ионы металла и другие заряженные частицы – водород, гидроокиси металла и пр. В результате возникают потери электроэнергии, которые учитываются коэффициентом η

η=(G 2 -G 1 )/m

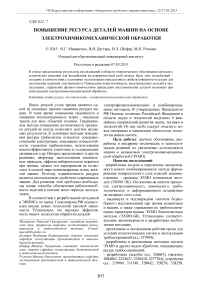

Рис. 1. Модель трибосистемы с самоорганизацией

где G 1 – масса детали до осаждения, г; G 2 – масса детали после осаждения, г.

Время Т осж наращивания слоя заданной толщины равно

T =1000 γ h/ αη D осж к

где γ – плотность металла покрытия; h – толщина слоя покрытия, мм; α – электрохимический эквивалент, г/А.ч; η – коэффициент потерь; D K – катодная плотность тока, А/дм2.

Отличительной особенностью автокомпенсации является то, что процесс износа характеризуется иной моделью трибопары (рис. 1) . На вход трибосистемы W подаются ионы металла, предназначенные для восстановления изнашивающихся частей. Информацию о состоянии системы получают с помощью датчиков S . Сигналы с датчиков являются управляющими для источника энергии, управляющего работой трибосистемы. Управление – изменение условий функционирования трибосистемы, достигается варьированием количеством и составом вещества, подаваемого в трибосистему, и модифицированием среды в зоне контакта. Функционирование таких систем описывается аналоговыми моделями теории инженерного системного анализа.

Основу процесса составляет электролиз металлов. При этом катионы перемещаются к катоду. Здесь они преобразуются в нейтральные атомы металла. Анионы перемещаются к аноду и преобразуются в нейтральные атомы. На катоде

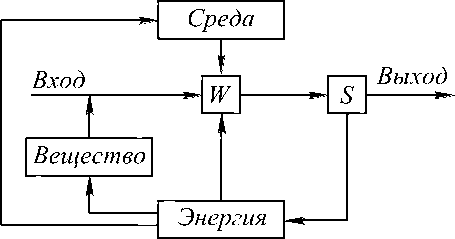

Рис. 2. Схема формирования поверхностного слоя детали в процессе ЭХМО

Удельная электропроводность раствора значительно зависит от концентрации электролита. При повышении температуры на один градус удельная электропроводность увеличивается примерно на 2,0-2,5% вследствие уменьшения гидратации ионов и понижения вязкости раствора. Значительное уменьшение электропроводности электролита наблюдается при относительно высоком давлении. Так, удельная электропроводность уксусной кислоты при давлении 200 МПа уменьшается на 40%.

Воздействие контртела К (рис. Ошибка! Источник ссылки не найден. ) (давление Р и трение из-за вращения детали) на участке с-а механически активирует поверхность детали Д . Такая поверхность имеет избыточную энергию и множество микро- и макродефектов. Электрохимический потенциал свежей поверхности детали составляет от 40 до 110 мВ, поэтому на участке a-b (см. рис. Ошибка! Источник ссылки не найден. ) происходит трибогальваническое осаждение из раствора более электроотрицательного металла (например, цинка). В этом проявляется одна из особенностей ЭХМО. Выделение металлического цинка дает прирост массы детали q XO . На участке b-c происходит электрохимическое осаждение на деталь цинка анода под действием внешнего электрического поля. Концентрация ионов цинка Zn2+ в растворе СОЖ достаточно мала (несколько грамм в литре). Поэтому совместно с ионами цинка будут разряжаться и ионы водорода H+. При этом одновременно протекают две электрохимические реакции: Zn 2+ +2e=Zn 2+ и 2H++2e = H 2 ↑ (в кислой среде); 2H2O+2e = H2 ↑+2OH (в нейтральной и щелочной среде)

По мере продвижения поверхности детали от точки b к точке с толщина поверхностного слоя растет ( q ГО ). Наличие микронеровностей на участках, более близких к аноду ведет к увеличению слоя на выступах. Часть осажденного на детали цинка неплотно сцепляется с деталью. Некоторая доля его попадает в раствор и увлекается к контртелу и попадает в зазор между деталью и контртелом. Из-за фрикционного натирания с деформирующим воздействием возникает слой с массой q ДН . Такое покрытие может иметь свойства, отличные от электрохимического. При определенном давлении контртела скорость электрохимического осаждения увеличивается в 3-10 раз, повышается микротвердость покрытия, и снижаются внутренние напряжения. На участке c-a возможен обратный переход – фрикционное натирание материала детали на контртело, при этом уже на контртеле возникает слой q ДК , масса детали уменьшается. Часть контртела q УК переходит в раствор, не изменяя массу детали. Этот эффект можно не учитывать при расчете массы детали.

В процессе эксплуатации детали поверхностный слой изнашивается. Масса детали уменьшается на величину qИС. Общий баланс массопереноса в самовосстанавливаемой трибо- системе выразится уравнением qХО +qГО ±qДН +qКН -qДК -qУД -qИС =0 (7)

Для подтверждения выдвинутой гипотезы проведены исследования по определению факторов, влияющих на основные физикомеханические свойства материала формируемых поверхностных слоев. Скорость осаждения ионов металла на трущиеся поверхности трибосистемы зависит от: силы тока, давления, скорости скольжения, свойств жидкости, количества ионов металла в жидкости, топографии поверхностей трения, физикомеханических, теплофизиче-ких свойств материалов анода и деталей и т.д. Управление интенсивностью осаждения металла возможно регулированием количества ионов металла в жидкости, изменяя параметры электростатического поля, создаваемого в смазывающей среде.

L т охватывающая деталь

S

A

А1

B 3

B 1

охватываемая деталь

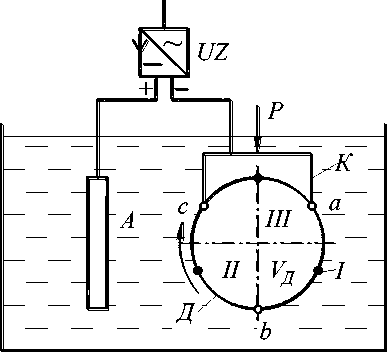

Рис. 3. Кинетические зависимости износа: размеры охватываемой детали стабильны – А-А 1 ; уменьшаются – А-А 3 ; увеличиваются – А-А 2 .

Размеры охватывающей детали стабильны – В-В 1 ;уменьшаются – В-В 3 ; увеличиваются – В-В 2

A2

B2

Принцип работы предлагаемой системы основан на притяжении ионов металла в смазочном масле к электродам, имеющим противоположную полярность. При этом, чем выше напряженность электрического поля, тем выше интенсивность насыщения смазки ионами металла. Максимальная напряженность электрического поля ограничивается характеристикой диэлектрических свойств жидкости и не может превышать 90-95% напряжения пробоя. Однако большинство современных смазочных материалов имеют высокое электрическое сопротивление. Поэтому для автокомпенсации (минимизации) износа в разрабатываемой трибосистеме необходимо применять слабые растворы кислоты, щелочи или синтетические масла. Создание трибосистем с управляемым ресурсом – типичная задача теории оптимального управления при заданных ограничениях. Такими ограничениями могут быть, например, температура в зоне трения, предельные зазоры в сопряжении и т.п.

Предлагаемая трибосистема позволяет управлять, в функции от времени работы τ, кинетическими зависимостями износа деталей (зазора) при названных ограничениях. Для получения трибосистемы с заданными кинематическими зависимостями (рис. 3) подбираются материал, конструктивные параметры анода и величина напряжения источника питания.

Стабилизация трибосистемы с использованием материала (вещества) и электрической энергии от внешних источников – основное условие стационарности состояния узлов трения и машины в целом. Это создает предпосылки для управления ресурсом машин. Стабилизацию технического состояния можно отнести к энергетике термодинамических процессов. Под этим понимается система, поддерживающая термодинамическое равновесие между трибосистемой и окружающей средой. Эта система обеспечивает массоперенос от анода, (элемент окружающей среды) через слой смазочного масла на изнашивающуюся деталь.

Выводы: установлено:

-

1. Основой управления трибосопроцессами в контактной зоне является атомно-молекулярное взаимодействие элементов трибосистемы.

-

2. Одним из способов управления трибопроцессами – создание самонастраивающейся системы, учитывающей воздействие внешних факторов, имеющей обратные связи, позволяющие управлять состоянием системы.

-

3. Управление электрохимикомеханическими процессами заключается в обеспечении компенсации износа с помощью энергии и вещества от внешних источников.

-

4. Механизм компенсации износа состоит в восстановлении окислов металлов на поверхностях трения.

-

5. Определяющими факторами электрохимикомеханической компенсации износа являются: плотность тока, свойства материала анода, свойства смазочной жидкости, условия работы трибосистемы.

-

6. Для применения трибосистем с самоорганизацией необходимо разработать методы и средства их построения и эксплуатации.

Список литературы Повышение ресурса деталей машин на основе электрохимикомеханической обработки

- Макаренко, Н.Г. Электрохимическое упрочнение и восстановление деталей трибосистем: Научное издание//Омский научный вестник, 2004. 254 с.

- А.С. 327904 СССР, МКИ G01N 3/56. Состав для получения износостойких покрытий/И.А Кравец, Н.Г. Макаренко, Н.И. Кузнецов и др. (КВТИУ). -№ 4528774; заявл. 02.04.1990; -2 с.

- Пат. 2237554 Россия, МПК В 23 Н/00. Устройство повышения долговечности трибосистем/Н.Г. Макаренко, Ю.К. Машков, М.Ю. Байбарацкая и др. -№ 2003106894; заявл. 12.03.2003; опубл. 10.10.2004, Бюл. № 28. 8 с.

- Пат. 2224627 РФ, МПК В23Н9/00. Способ обработки поверхности детали пары трения и устройство для его осуществления/Н.Г. Макаренко, В.В. Алексанов, С.М. Кузнецов и др. -№ 2002121904; заявл. 08.08.02; опубл. 27.02.2004, Бюл. № 6. 3 с.

- Пат. 2277704 РФ, МПК G01N 3/56. Способ и устройство восстановления плунжерной пары топливного насоса/Н.Г. Макаренко, А.Н. Головаш, Р.И. Косаренко и др. № 2005100892; заявл. 17.01.2005; опубл. 10.06.2006, Бюл. № 16.

- Пат. 2302328 РФ, МПК B23P 6/00. Устройство восстановления трущихся сопряжений двигателей внутреннего сгорания/Н.Г. Макаренко, В.Р. Эдигаров, А.Н. Макаренко и др. № 2005121351; заявл. 07.07.2005; опубл.10.07.2007, Бюл. № 19.