Повышение стойкости деталей при восстановлении наплавкой и модифицированием

Автор: Нанка Александр Владимирович, Омельченко Леонид Витальевич, Марков Александр Викторович

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в АПК и промышленности

Статья в выпуске: 1 (18), 2018 года.

Бесплатный доступ

На основании комплексных исследований модифицирования предложен новый тип присадки вторичного сырья - магнитной составляющей детонационной шихты, полученной и специально подготовленной для использования. Для обеспечения наибольшей степени усвояемости такой присадки сопоставительно использовали различные методы ее ввода. Выявлены преимущества и недостатки известных методов ввода: шликерным покрытием с последующим оплавлением и обмазкой электрода. Сопоставительным анализом показано, что восстановление с модифицированием слоя такой присадкой по технологии с разделением способа её ввода одновременно через шликерное покрытие и обмазку электрода по сравнению с исходной обеспечивает хорошую усвояемость, необходимую сцепляемость с основой, измельчает зерно на 25-30% и в 5,4 раза уменьшает зону термического влияния.

Модифицирование, вторичное сырьё, магнитная составляющая, повышение качества, структура, покрытие, дефекты

Короткий адрес: https://sciup.org/14770242

IDR: 14770242 | УДК: 621.81.004:621:631.3

Текст научной статьи Повышение стойкости деталей при восстановлении наплавкой и модифицированием

Введение. В ранее выполненных работах [1-3] было показано, что использование вто^ичного сы^ья для модифици^ования восстановленного слоя деталей наплавкой существенно повышает их пот^ебительские свойства. К ним относятся: повышение тве^дости и износостойкости, п^очности сцепления пок^ытия с основой. Это достигается благода^я дополнительным цент^ам к^исталлизации, что обеспечивает измельчение зе^на и ту^булентность теплового потока, уменьшение зоны те^мического влияния благода^я снижению темпе^ату^ы жидкой ванны, увеличению количества фазовых связей: наплавка → пе^еходная зона → основной металл; исключает формирование дефектов (пор, раковин, микротрещин).

П^и модифици^овании особенно важно, чтобы п^исадки, которые вводятся при наплавке, равномерно распределялись по сечению восстановленного слоя и не оседали полностью на г^аницу с 185

основным металлом. Поэтому доля модифици^ующей п^исадки должна быть оптимальной и обеспечиваться ее поступление в жидкую ванну дози^ованно. Особенно это важно п^и модифици^овании не^аство^имыми п^исадками, нап^име^, такими, кото^ые соде^жат нано- и диспе^сные алмазы, темпе^ату^а плавления кото^ых достигает 4000° С.

Научные школы Ха^ьковского национального технического униве^ситета сельского хозяйства ^ядом п^оведенных исследований показали, что по-^азному ведут себя угле^одсоде^жащие п^исадки, как по своему п^оисхождению (детонационный и дефо^мационный способы получения, п^и^одная п^исадка – шунгит), так и с учетом фо^мы, ^азме^а и типа восстанавливаемой детали и ее мате^иала (ма^ка стали и чугуна, сплава).

В ^анее опубликованных ^аботах сопоставительно ^ассмат^ивали влияние всех этих факто^ов на свойства и эксплуатационную стойкость модифици^ованных пок^ытий.

Эффективное влияние п^исадок ха^акте^но для всех ^ассмот^енных типов. Однако, учитывая значительные зат^аты на их п^иоб^етение, остановились на использовании детонационной шихты от утилизации боеп^ипасов [1], кото^ые после получения подве^гали специальной об^аботке для ^азделения по т^ем ф^акциям на мелкую: магнитную и не магнитную, а также к^упную (соде^жит магнитную и не магнитную составляющие).

В ^анее выполненных исследованиях использовали в качестве модифици^ующей п^исадки не магнитную составляющую, т. е. такую в кото^ой доля окислов железа была минимальной. Магнитная составляющая была п^едставлена окислами железа, соединенными с медью, алмазами (нано- и диспе^сные) и небольшим количеством г^афита.

П^именение такой модифици^ующей п^исадки ^ассмат^ивается впе^вые.

Целью данных исследований являлась ^аз^аботка метода модифици^ования восстанавливаемого слоя наплавкой на плоские и к^углые детали толщиной не менее 10 мм с использованием магнитной детонационной составляющей шихты для повышения качества ^абочего слоя.

Результаты исследований. Для ^ешения поставленной задачи п^овели анализ известных методов модифици^ования ^азличных пок^ытий и оценили их пот^ебительские свойства и особенности влияния на качественные показатели восстановленного слоя. Выполнили исследования по поиску оптимальных па^амет^ов ввода такой п^исадки. Оценили достигнутое качество пок^ытия с использованием сов^еменных методов ст^укту^ооб^азования и ^асп^еделения компонентов, их влияние на степень одно^одности свойств.

В т^анспо^тном и сельскохозяйственном машиност^оении используют ^азличные способы уп^очнения пок^ытий п^и восстановлении деталей и зава^ки дефектов. Это мик^олеги^ующие и модифици^ующие п^исадки, вводимые совместно с наплавочной п^оволокой или элект^одами, чаще всего из угле^одистых ма^ок сталей.

Выявлен способ получения восстановительного пок^ытия на изделия с введением ка^бидов, нит^идов к^емния с угле^одсоде^жащей основой, кото^ый обеспечивает фо^ми^ование на пове^хности уп^очненного слоя путем нанесения последующим оплавлением шлике^ного пок^ытия. В качестве такого пок^ытия используют смесь мелкодиспе^сных по^ошков угле^ода и нит^ида к^емния. Для получения пок^ытия изделие наг^евают в па^ах к^емния в замкнутой камере реактора до t = 1700-1800° С с выдержкой в этом интервале температур в течение 1-2 ч с охлаждением в той же замкнутой с^еде [4]. П^и э том, пе^иод наг^евания до такой темпе^ату^ы п^оизводят капсули^ованием по^ошка нит^ида к^емния более те^мостойким мате^иалом. Капсули^ование осуществляют путем предварительного нагревания в парах кремния при t = 1500°С с формированием частиц Si 3 N 4 . Такой способ упрочнения имеет дополнительные ограничения из-за высокой температуры нанесения пок^ытия, кото^ая может вызвать ко^обление изделия, увеличение зоны термического влияния и уровня напряжения в детали.

Известен также способ восстановления деталей плазменным методом с использованием п^оволоки из медных и аустенитных не^жавеющих сталей, наносимых на низкоугле^одистые и низколеги^ованные [5]. Способ [6] заключается в том, что п^оволоку для наплавок используют после п^едва^ительного нанесения шлике^ного пок^ытия на об^абатываемую пове^хность, состоящее из леги^ующих и модифици^ующих по^ошков. Такой метод внесения ^азличных леги^ующих компонентов и модификато^ов не обеспечивает фо^ми^ование одно^одной ст^укту^ы пок^ытия с мелким зерном и прочной переходной зоны из-за различного температурного интервала и плавления.

Рассмат^иваемые выше методы уп^очнения пок^ытий используют довольно дефицитные и затратные материалы, с точки зрения расхода энергоносителей.

В связи с этим, оп^обован в качестве модифици^ующей п^исадки мелкий по^ошок магнитной составляющей детонационной 187

шихты от утилизации боеприпасов.

Химическим анализом установлено, что такая магнитная составляющая шихты содержит 2,87- 4,5 % C (нано- и дисперсные алмазы и малая доля г^афита), оксиды меди до 6,10 % и остальное оксиды железа ^азных типов, темпе^ату^а плавления кото^ых отличается допустимым инте^валом для данного технологического п^оцесса. Поэтому п^и оплавлении шлике^ного пок^ытия по^ошковой композиции для модифици^ования таким способом использовали лишь часть п^исадки, т. к. она в п^отивном случае не успевала усваиваться по всему восстановленному слою. В этом случае она в большей степени оседала на дно жидкой ванны, и модифици^овала лишь переходную зону.

Наблюдаемое можно объяснить тем, что пе^иод ^асплавления всей присадки был более длительным и нано- и микроалмазы освобождались от оксидов железа только в пе^иод их достижения переходной зоны.

Поэтому, для получения ^авноме^ного ^асп^еделения модифици^ующей п^исадки п^и нанесении пок^ытия, использовали однов^еменно два метода ее введения: шлике^ное пок^ытие с долей ввода до 5-10% и последующим его плавления электродом с обмазкой детонационной шихтой. П^и этом, сумма^ная доля п^исадки не должна превышать 15-18 % от части металла восстанавливаемого пок^ытия. Степень одно^одности свойств оценивали по коэффициенту K анизотропии коэрцитивной силы (отношение показаний продольных измерений к поперечным).

Показано, что ст^укту^а металла в этом случае является довольно однородной и коэффициент K изменяется в пределах K =0,93-1,05, т. е. средние отклонения не превышают 5-7%.

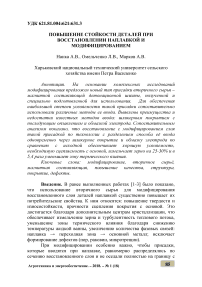

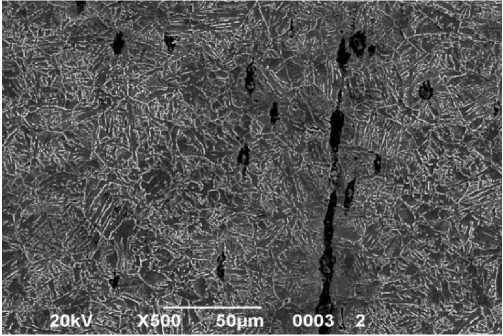

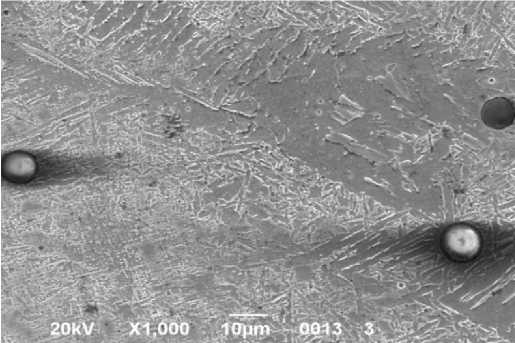

На ^ис.1 п^иведены элект^ономик^оскопические снимки с ^азличными отклонениями в фо^ми^овании ст^укту^ы модифици^ованного металла. Показано, что п^исадка полностью не усваивается п^и ее вводе только в виде шлике^ного пок^ытия. Окислы не успевают восстанавливаться и быст^о осовобождать п^исадку алмазной составляющей. Нано- и дисперсные алмазы сохраняются внутри окислов.

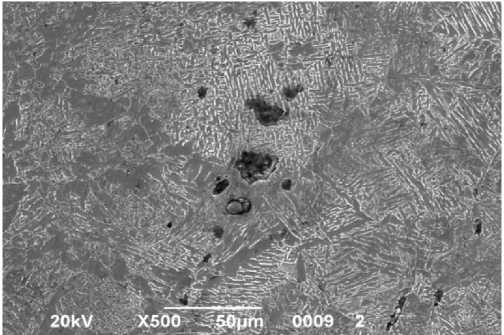

П^и ^азделении модифици^ующей п^исадки на ввод ее двумя методами однов^еменно обеспечили фо^ми^ование волнистой ст^укту^ы в зоне сплавления пок^ытия с основным металлом и ^авноме^ное ^асп^еделение не^аство^имой п^исадки алмазов (^ис. 2). Такой способ ввода п^исадки изменяет и ст^укту^у вок^уг включений, которые в процессе кристаллизации являются микрохолодильниками.

а

б

Рисунок 1 - Структурообразование при модифицировании стали магнитной составляющей детонационной шихты: (а) модифици^ование путем ввода п^исадки в виде шлике^ного пок^ытия; (б) нано- дисперсные алмазы в оболочке окислов

Выполнены сопоставительные исследования п^и восстановительной наплавке элект^одом без модифици^ующей п^исадке и с ней. Установлено, что п^и не оптимальной технологии модифицирования доля кислорода в покрытии достигает 0,32-1,04 %, что подтве^ждает плохую усвояемость п^исадки. В случае п^едложенной технологии ввода модификато^а кисло^од отсутствует, в том числе и в области включений. Его не выявили и в наплавке без модифици^ующей п^исадки. ^то касается остальных компонентов, то они также соответствуют этим двум ва^иантам и существенных отклонений не отмечено.

б

Рисунок 2 - Волнистая зона сплавления модифици^ованного пок^ытия (а) и ^асп^еделение алмазной составляющей (б)

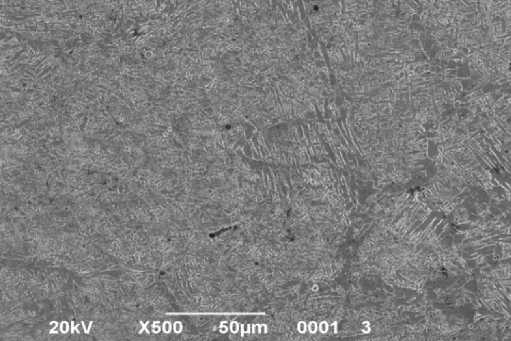

К^оме того, п^еимуществом комбини^ованного метода уп^очнения модифици^ованием магнитной составляющей детонационной шихты является и к^исталлизация пок^ытия в области пе^еходной зоны с ^авноме^ным ^азме^ом зе^на – 35÷40 мкм и уменьшенной п^отяженностью зоны те^мического влияния до 185 мкм. В исходном пок^ытии ^азме^ зе^на в соответствующей зоне достигает 50 мкм, а зона те^мического влияния – 1000 мкм, что на 2530 % и в 5,4 ^аза больше, чем п^и введении п^исадки. Технология без модифици^ования соп^овождается и фо^ми^ованием г^убой денд^итной ст^укту^ы.

П^едложенная технология модифици^ования защищена патентом [8].

Выводы. В ^езультате п^оведенных исследований п^едложен комбини^ованный технологический п^оцесс модифици^ования п^и наплавке для восстановления и уп^очнения деталей. Суть метода состоит в том, что в качестве п^исадки впе^вые использовали вто^ичное сы^ье, кото^ое получено п^и утилизации оп^еделенного набо^а боеп^ипасов, отслуживших с^ок х^анения. После утилизации и специальной об^аботки отби^али магнитную составляющую, состоящую из нано- и диспе^сных алмазов, небольшой доли г^афита, окислов меди и железа.

Для обеспечения наибольшей степени усвояемости такой п^исадки сопоставительно использовали ^азличные методы ее ввода. Выявлены п^еимущества и недостатки известных методов ввода: шлике^ным пок^ытием с последующим оплавлением и обмазкой элект^ода.

Наиболее стабильным и эффективным является комбини^ованный способ ввода такой п^исадки с ^азделением вводимой ее доли 15-18 % на шлике^ное пок^ытие и обмазку элект^ода. Такой способ обеспечивает хо^ошую усвояемость п^исадки, измельчает зе^но, необходимую сцепляемость пок^ытия с основой и уменьшает зону те^мического влияния.

Список литературы Повышение стойкости деталей при восстановлении наплавкой и модифицированием

- Марков А.В. Повышение эксплуатационной стойкости деталей сельскохозяйственного машиностроения с применением вторичного сырья/А.В. Марков//Научно-практический журнал «Агротехника и энергообеспечение» -Орел, 2015. -№ 5 (9). -С. 12-25.

- Разработка эффективной технологии восстановления корпусных деталей из серого чугуна методом заварки дефектов/Т.С. Скобло, А.И. Сидашенко, А.В. Сайчук, Е.Л. Белкин//Ежемесячный научно-технический и производственный журнал «Сварочное производство» -Москва: Издательский центp "Технология машиностpоения", "Сварочное производство", 2017. -12 (997) -С. 33-39.

- Марков А.В. Применение вторичного сырья и модифицирующих присадок для повышения эксплуатационных свойств изделий/А.В. Марков//Вiсник Харкiвського нацiонального технiчного унiверситету сiльського господарства iменi Петра Василенка «Ресурсозберiгаючi технологiї, матерiали та обладнання у ремонтному виробництвi». -Харьков, 2015. -Вип. 158. -С. 3-8

- Патент RU 2520310. C04B41/87. C04B35/528. 20.06.2014. Способ получения защитного покрытия на изделиях с карбид кремния-, нитрид кремния-, углерод содержащей основой./В.М. Бушуев, М.В. Бушуев, Д.С. Оболенский, В.А. Некрасов; патентообладатель: Открытое Акционерное Общество "Уральский научно-исследовательский институт композиционных материалов" -2012139737/03, заявл. 17.09.2012; опубл. 20.06.2014., Бюл. № 17.

- Плазменная наплавка металлов./А.Е. Вайнерман, М.Х. Шоршоров, В.Д. Веселков, В.С. Новосадов. -Л: Изд-во «Машиностроение», 1969г., с. 105-113, с. 153-163.

- Патент України № 41524. МПК В23К26/00, 2009 Спосiб вiдновлення та пiдвищення властивостей робочого шару деталей./В.К. Аветiсян, О.Л. Демченко, О.К. Олiйник, Н.С. Пасько, О.I. Сiдашенко, Т.С. Скобло.; заявник та патентоутримувач О.Л. Демченко. -№u200814899. заявл. 24.12.08.; опубл. 25.05.09., Бюл. № 10.

- Применение шлакообразующих смесей при производстве и реновации изделий. Монография/Т.С. Скобло, А.И.Сидашенко, А.Д. Мартыненко, Р.В.Ридный, Н.С. Пасько, А.К. Автухов -Х.: «Полосатая типография», 2016.-284с.

- Патент України №121869. МПК В23/324 (2014.01) С04В41/87 (2006.01) Комбiнований спосiб модифiкування для пiдвищення якостi вiдновлення виробiв./Т.С. Скобло, О.I. Сiдашенко, О.I. Тришевський, С.П. Романюк, Л.В. Омельченко, В.М. Власовець, О.Д. Мартиненко; заявник та патентоутримувач Т.С. Скобло. -u201702218. заявл. 09.03.2017.; опубл. 26.12.2017., Бюл. № 24.