Повышение точности и производительности обработки деталей путем управления перемещениями системы станок-привод- инструмент-деталь (СПИД)

Автор: Кононенко Д.А.

Журнал: Доклады независимых авторов @dna-izdatelstwo

Рубрика: Машиностроение

Статья в выпуске: 4, 2006 года.

Бесплатный доступ

Изложен методический подход к установлению механизма образования погрешностей обработки из-за упругого перемещения. Предлагается способ уменьшения относительного перемещения заготовки и инструмента с помощью системы адаптивного управления

Короткий адрес: https://sciup.org/148312177

IDR: 148312177

Текст научной статьи Повышение точности и производительности обработки деталей путем управления перемещениями системы станок-привод- инструмент-деталь (СПИД)

Изложен методический подход к установлению механизма образования погрешностей обработки из-за упругого перемещения. Предлагается способ уменьшения относительного перемещения заготовки и инструмента с помощью системы адаптивного управления.

Возрастающие требования к качеству выпускаемых изделий и эффективности технологических процессов, предъявляемые современным машиностроением, определяют необходимость повышения уровня автоматизации производства, совершенствования структуры выпускаемого оборудования, повышение технологической гибкости производства за счет внедрения систем автоматического управления механическим оборудованием.

Решение этой проблемы неразрывно связано с повышением точности и производительности обработки деталей на металлорежущих станках. От решения указанной задачи зависит дальнейшее повышение качества и эффективности процессов, реализуемых на современных автоматических станках и установках, а также возможность создания новых технологий и конкурентоспособной техники.

Традиционные методы повышения точности обработки [1], [2] предусматривают:

-

- увеличение жесткости технологической системы СПИД (станок — приспособление — инструмент — деталь);

-

- снятие припуска за несколько проходов, уменьшение величины подачи и скорости резания;

-

- сортировку заготовок по группам для сокращения таких факторов, как колебание припуска и твердости материала;

-

- проведение мероприятий, направленных на уменьшение температурных деформаций системы СПИД.

Эти способы решают проблему повышения точности и производительности путем улучшения качества системы СПИД и подавления отрицательно действующих систематических факторов, практически постоянных по величине. Однако повышение точности обработки приводит к существенному снижению производительности и во многих случаях, в конечном счете, не обеспечивают достижения требуемого результата.

Все это послужило необходимыми предпосылками появления нового способа управления ходом технологического процесса. В 60е годы профессором Б.С. Балакшиным была выдвинута идея адаптивного управления ходом технологического процесса изготовления деталей на металлорежущих станках.

Задачей адаптивных систем управления является такое изменение управляемых параметров процесса резания, которое в условиях действия случайных возмущающих воздействий обеспечило бы экстремум выбранного критерия оптимизации – производительности, себестоимости и т.п. [4].

Влияние на геометрические погрешности детали происходит через изменение закона относительного движения заготовки и обрабатывающего инструмента, что приводит в каждый момент времени к отклонению относительного положения заготовки и инструмента.

Рассмотреть все возможные варианты механизма образования геометрических погрешностей обработки не представляется возможным в силу огромного разнообразия конструкций технологической системы, схем базирования, условий обработки и др. Поэтому авторы ограничиваются описанием механизма образования погрешностей обработки из-за влияния упругих перемещений порождаемых силой резания.

Упругое перемещение является функцией силы и жесткости. ? Жесткость технологической системы определяется жесткостью j з части технологической системы, с которой связана заготовка, жесткостью самой заготовки j д и жесткостью j и части технологической системы, с которой связан обрабатывающий инструмент [3].

В свою очередь жесткости частей технологической системы зависят во многом от схемы базирования заготовки и инструмента, а жесткость заготовки – от ее конструкции. ?

Таким образом, в общем случае можно записать, что относительное перемещение заготовки и инструмента

У = У з + У д +У и , (!)

где j — упругое перемещение заготовки и инструмента; _ у з — упругое перемещение заготовки относительно станины станка; _ у д — собственные упругие деформации заготовки; у и - упругое перемещение инструмента относительно станины станка.

Представим каждое слагаемое уравнения (1) как отношение силы и жесткости, тогда

PPP

У = _ + т + “, jз jд jи

где у з , у д , у и — жесткость соответственно группы деталей от заготовки до станины, заготовки и группы деталей от инструмента до станины.

Рассмотрим образование каждого из слагаемых формулы (1) и их влияние геометрические погрешности детали.

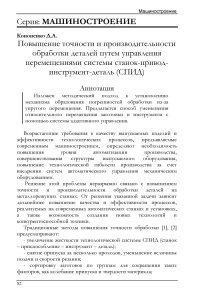

Рассмотрим влияние действующих сил на примере изготовления вала при его базировании на токарном станке (рис 1).

Рис. 1. Схемы сил, действующих при обработке вала на токарном станке.

Такая схема базирования широко применяется не только на токарных, но и на шлифовальных, зубообрабатывающих и других станках.

Представим силу резания как сумму трех ее составляющих

P = CfTvnK.

Z pz Z ;

P y = C p y t x S y V n K y ;

P = C^txxSyxvnxK. x px

x ,

где C p z , C p y , C p x - коэффициенты, характеризующие свойства обрабатываемого материала и материала режущего инструмента; t – глубина резания; S – подача; v – скорость резания; Kz , K y , Kx -коэффициенты, характеризующие условия обработки; xz , xy , xx , nz и др. – показатели степени.

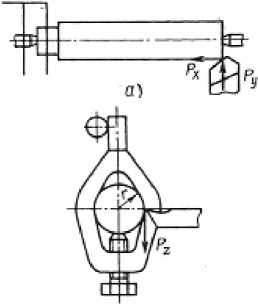

Раскроем составляющие уравнения (1) для принятой схемы базирования заготовки (рис. 2), представляющей собой гладкий вал:

y з

(

V

X A xp

P

— +

L J jпц

(p) P

V L J j з.ц

,

где L – длина заготовки; x р – координата положения вершины резца на оси заготовки; j п.ц – жесткость переднего центра; j з.ц – жесткость заднего центра.

Рис. 2. Схема образования упругих перемещений переднего и заднего центров и погрешности вала при токарной обработке:

а, б – под действием сил Py , Px соответственно.

Величина упругого прогиба y д оси гладкого вала под резцом в сечении x=L/2 определяется с помощью уравнения

y

д

Px2(L - х)2 x2

3EJL

где E – модуль упругости первого рода; J – момент инерции; x – координата сечения, в котором рассчитывается прогиб.

Упругое перемещение резца:

y и

P jи

Рассмотрим влияние каждой из действующих сил на упругие перемещения технологической системы и погрешность детали.

Сила Py. Влияние Py на yз происходит следующим образом. По мере перемещения резца от заданного центра к переднему под действием силы Py происходят непрерывные упругие перемещения обоих центров, зависящие от положения резца на оси вала, в результате происходит поворот оси вала.

Когда резец находится у заднего центра, упругое перемещение последнего y з.ц будет максимальным, а упругое перемещение переднего центра y п.ц равно 0, когда резец находится у переднего центра: y п.ц будет максимальным, а y з.ц = 0.

По мере перемещения резца вдоль оси x от заднего центра к переднему центру поворот оси вала будет уменьшаться и в положении x = L/ 2 ось вала станет параллельна начальному положению, при условии j п.ц = j з.ц .

При дальнейшем движении резца ось вала начнет поворачиваться в другую сторону. Если построить огибающую кривую положений линии центров, то она будет иметь вид параболы в соответствии с уравнением (4).

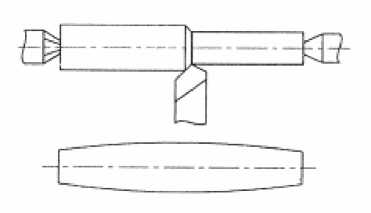

В результате под действием силы Py на детали появится погрешность формы детали в продольном сечении в виде “корсетности” (см. рис. 2, а ).

Влияние Py на y д , как следует из уравнения (6), вызовет прогиб вала.

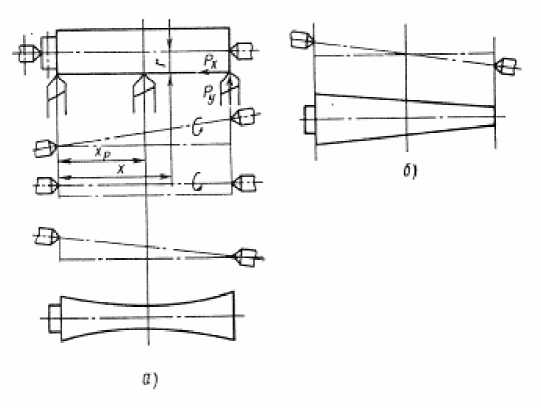

По мере перемещения резца от заднего центра к переднему величина прогиба будет увеличиваться и при x = L /2 достигнет максимального значения, а затем прогиб начнет уменьшаться. Из-за прогиба вала будет уменьшаться снимаемый припуск и в результате на валу появится погрешность геометрической формы в продольном сечении в виде “бочкообразности” (рис. 3).

Рис. 3. Образование погрешности обработки от упругого прогиба вала

Влияние Py на yи можно рассчитывать с помощью зависимости yи

Py jи

Поскольку величина y и под действием силы Py не зависит от положения резца по оси X , поэтому y и вызовет постоянную по величине погрешность диаметрального размера, а направление ? этой погрешности от положения центра поворота суппортной группы.

Сила Px влияет на y з следующим образом. Поскольку сила Pх параллельна оси X и действует на плече, равном радиусу детали, то образуется момент, направленный по часовой стрелке, величина которого не зависит от положения резца на оси Х . Под действием этого момента возникают упругие перемещения центров, при этом перемещение переднего центра направленно от резца, а заднего центра на резец (рис. 2, б ); в результате ось вала оказывается повернутой. Это вызывает погрешность формы вала в продольном сечении в виде конусности (рис. 2, б ), направленной в сторону заднего центра.

На величину y д сила Pх практически не влияет, так как направлена параллельно оси вала.

Влияние Pх на y и определяется из (7). Величина y и остается постоянной при любом положении резца на оси X , что приводит к погрешности диаметрального размера, направление которой зависит от положения центра поворота суппортной группы.

Сила Pz направлена по оси Z (рис. 1 б) и упругие перемещения, вызванные Pz, направлены перпендикулярно расстоянию между центром вала и вершиной резца. Вследствие этого величина относительного упругого перемещения заготовки и резца от силы Pz влияет на приращение радиуса детали величиной на порядок меньше и поэтому, как правило, этой погрешностью можно пренебречь.

Для уменьшения погрешности обработки, вызванной упругими перемещениями, авторы предлагают стабилизировать j (1), т.е. сохранять его величину. Это возможно, при управлении силами P x и P y .

Управлять силами P x и P y можно за счет управления одним или одновременно несколькими факторами, изменение которых оказывает влияние на ее величину, как это следует из функциональной зависимости (3). Наиболее целесообразно, по данным [1], управление силой резания путем изменения рабочих подач s x и s y . Подача увеличивается, если сила резания уменьшается и, наоборот, с увеличением силы резания подача уменьшается до нуля при приближении аварийной ситуации. Для системы автоматического управления подачами в системе СПИД необходимо иметь исполнительные механизмы бесступенчатого плавного изменения подач. Рабочие подачи s x и s y связаны функционально с токами двигателей прямой подачи и поперечной подачи соответственно. Поэтому для оценки рабочих подач sx и sy можно использовать токовые датчики установленные на обмотках двигателей подач.

Таким образом, наибольшее влияние на упругие перемещения из сил резания оказывают силы Px и Py . Способность системы СПИД управлять упругими перемещениями, которые были вызваны силами Px и Py , позволяет решить в определенных границах задачу сокращения погрешности при непосредственном съеме материала.

Основными преимуществами предлагаемой системы автоматического управления являются следующие.

Таким образом, достигается более высокая по сравнению с обычной точность обработки.

-

1. Обработка каждой детали партии и ее отдельных поверхностей осуществляется с наиболее выгодной подачей и тем самым с наименьшим машинным временем, т.е. с наибольшей производительностью, допускаемой технологической системой СПИД.

-

2. В ряде случаев сокращается количество проходов и тем самым повышается производительность системы СПИД.

-

3. Обработка деталей партии ведется с постоянной нагрузкой системы СПИД, что обеспечивает повышение размерной стойкости режущего инструмента; исключает поломки режущего инструмента и тем уменьшает расходы на инструмент; сокращает неравномерный

-

4. Появляются возможности вести обработку на повышенных режимах, допускаемых системой СПИД.

-

5. Сокращается количество подналадок и смен инструмента и, следовательно, добавочно увеличивается штучная

износ системы СПИД и тем самым расходы на ремонт и эксплуатацию оборудования.

производительность.