Повышение точности позиционирования луча по стыку при электроннолучевой сварке в условиях действия магнитных полей

Автор: Браверман Владимир Яковлевич, Белозерцев Владимир Семенович, Вейсвер Татьяна Владимировна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 (37), 2011 года.

Бесплатный доступ

Рассматриваются методы повышения точности позиционирования луча в условиях действия магнитных полей при электронно-лучевой сварке.

Электронно-лучевая сварка, индукция магнитного поля, отклонение луча

Короткий адрес: https://sciup.org/148176641

IDR: 148176641 | УДК: 621.791.72

Текст научной статьи Повышение точности позиционирования луча по стыку при электроннолучевой сварке в условиях действия магнитных полей

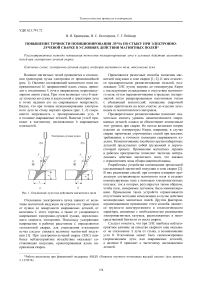

Рис. 1. Отклонение луча под действием магнитного поля

Отклонение электронного пучка зависит от величины магнитной индукции на отрезке его траектории от пушки до поверхности свариваемых деталей, от величины L этого отрезка, а также от ускоряющего напряжения электронно-лучевой пушки, определяющего скорость электронов. Поскольку ускоряющее напряжение и рабочее расстояние L определяются технологией сварки, для уменьшения отклонения пучка следует снижать величину магнитной индукции [1]. При электронно-лучевой сварке (ЭЛС) наиболее неблагоприятное воздействие оказывает составляющая индукции, ориентированная вдоль направления сварки.

Применяются различные способы снижения магнитной индукции в зоне сварки [1; 2]. К ним относятся предварительное размагничивание изделий, подлежащих ЭЛС путем нагрева до температуры Кюри с последующим охлаждением в отсутствии магнитного поля; путем перемагничивания в пределах гистерезисной петли реверсированным постоянным током с убывающей амплитудой; оснащение сварочной пушки практически на всем участке до изделия луче-водом из магнитомягкого материала.

Предварительное размагничивание позволяет значительно снизить уровень намагниченности свариваемых деталей, однако не обеспечивает неизменным этот уровень при сварке. Не всегда возможен нагрев изделия до температуры Кюри, например, в случае сварки термически упрочненных сталей при высоких требованиях к точности геометрии свариваемого изделия. Размагничивание (особенно крупногабаритных деталей) представляет собой трудоемкий и дорогостоящий процесс. Применение магнитных экранов в рабочем пространстве позволяет частично нейтрализовать действие магнитного поля, что связано с ограничением зоны обзора сварочной ванны.

Разработаны устройства компенсации продольной составляющей магнитной индукции в зоне сварки [2]. В них реализован способ, при котором измеряют продольную составляющую магнитного поля и создают компенсирующее поле с помощью электромагнитных катушек, ток в которых регулируется таким образом, чтобы поле, измеряемое датчиком, было минимизировано. Применение таких устройств ограничивается отсутствием методики компенсации в случае действия неоднородных магнитных полей. Другим фактором, ограничивающим применение этого способа, являются трудности конструктивного и технологического характера, связанные с необходимостью размещения электромагнитных катушек, расположенных в непосредственной близости от места сварки.

Следует отметить, что при ЭЛС наиболее неблагоприятное влияние на качество сварного шва оказывает не отклонение Х луча от стыка, а возникновение угла θ. Отклонение может быть скомпенсировано (перемещением луча, или свариваемых деталей), а наличие θ приводит к частичному несплавлению деталей.

Расчеты показывают следующее [3]. Если в рабочем пространстве «пушка — свариваемые детали» действует однородное магнитное поле напряженностью 40 А/м (это поле приблизительно равно магнитному полю Земли), направленное вдоль стыка, то при ускоряющем напряжении 30 кВ и рабочем расстоянии L = 250 мм отклонение Х составит 2,65 мм, и угол 0 будет равен 1,21°. В случае точного позиционирования луча по стыку верхних кромок при толщине свариваемых деталей, например, 20 мм наличие такого угла приведет к промаху в корне шва 0,4 мм. Если в рабочем пространстве действует магнитное поле напряженностью 300 А/м, сконцентрированное у поверхности свариваемых деталей (детали намагничены, или поле вызвано токами термо-электродвижущей силы при сварке разнородных материалов), то соответствующие отклонения окажутся равными: Х = 2,65 мм; 0 = 2,44°. Анализируя примеры, можно заметить, что отклонения пучка для рассмотренных случаев равны, а углы наклона отличаются в два раза. Это говорит о том, что при воздействии магнитных полей, сконцентрированных вблизи поверхности свариваемых деталей, могут иметь место значительные углы, которые в неблагоприятном случае отклонение луча перпендикулярно плоскости стыка приводят к значительному отклонению в корне шва.

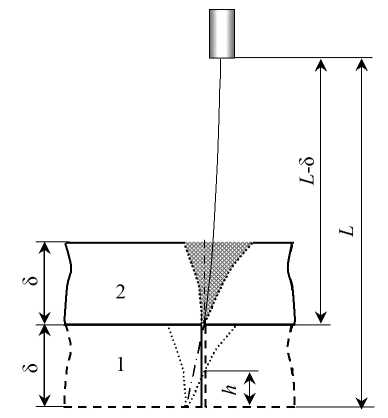

Уменьшить погрешность е можно следующим способом [4]. После наведения луча на стык верхних кромок (рис. 2, положение 1) уменьшают расстояние L пушка — свариваемые детали на величину, равную глубине проплавления, в частности на величину, равную толщине свариваемых деталей 5 (рис. 2, положение 2), и производят сварку. В результате таких манипуляций луч оказывается смещенным относительно стыка верхних кромок, но благодаря характерной для ЭЛС геометрии проплавления обеспечивается сплавление кромок по всей плоскости стыка.

Рис. 2. Простой способ уменьшения величины несплавления

Способ прост в реализации и эффективен при ЭЛС в условиях действия однородных магнитных полей. Способ позволяет также компенсировать погрешности, обусловленные возникновением угла наклона траектории луча из-за неточной установки электронно-лучевой пушки, а также в условиях применения широко распространенных отклоняющих систем с угловым перемещением луча (особенно при значительных уходах стыка).

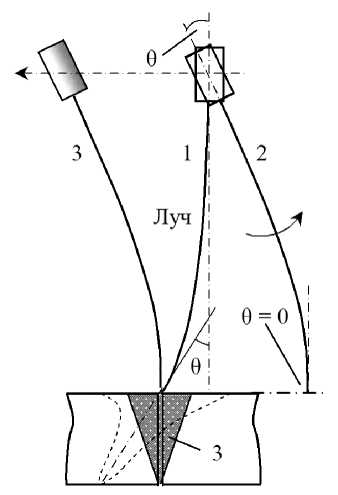

Более широкие возможности дает способ [5], при котором по результатам измерения магнитного поля в рабочем пространстве рассчитывается угол 0 (рис. 3, поз. 1) и электронно-лучевую пушку поворачивают на этот угол (рис. 3, поз. 2). Рассогласования положений луча и стыка, связанные с угловой коррекцией траектории пучка электронов, компенсируют, например, системой слежения за стыком (рис. 3, поз. 3).

Рис. 3. Способ коррекции траектории луча

Угол 0 может быть определен по следующей формуле [3]:

е = mV { в ( z ) dz , (1)

где В ( z ) = рр0 Н ( z ); p0 = 4п-10-2 Гн/м; p - относительная магнитная проницаемость; z — ось, совпадающая с геометрической осью электронно-лучевой пушки.

Выражение В ( z ) можно представить в виде полинома по степеням z :

В(z) = В0 + В1 z + В2z2 + ... Bnzn, где В0, В1, В2,..., Вп — постоянные коэффициенты.

В этом случае формула (1) преобразуется к виду, удобному для практических расчетов:

е= — f Boz + Б,— + Б^ + ■■■+ в„ — 1 ; (2) mV ( ‘ 2 2 3 n n + 1 )

Коэффициенты В 0, ..., Вп находятся из системы уравнений:

' B (z 0) = B (0) = B0, в (zj = B0 + B‘z‘ + в 2 z2 + ••• + Bnz‘,

1 (3)

.............................................

-

_ в ( z k ) = B 0 + B ‘ z k + в 2 z k +••• + B n z k ,

где 0 < k < n ; В (0), В ( z 1 ), ..., В ( zk ) — индукции магнитного поля в точках z = 0, z = z 1 , ..., z = zk .

Точность определения 6 при ограниченном количестве точек измерения зависит от степени неоднородности магнитного поля. Зная индукции поля, например, в двух точках z = 0 и z = z , , можно осуществить линейную аппроксимацию закона В ( z ):

В(z) = В 0 + В 1 z .

В этом случае из выражения (2) и системы уравнений (3) с учетом того, что z изменяется от 0 до L, по- лучим:

9 = — mV

B (0) ■ L +

B ( z , ) - B (0) L 2 ----------------------------------------------------■----------- z , 2

Применение двух датчиков, измеряющих индукции магнитного поля в двух точках, позволяет определить точное значение угла 6 при действии однородного и линейного неоднородного магнитных полей.

Повысить точность измерения угла 6 в условиях нелинейного распределения В ( z ) можно путем дополнительного измерения производных от индукции В ( z ) в точках z = z k . При этом коэффициенты находятся из системы уравнений:

Г B (0) = B 0 ,

B ( zk ) = B 0 + B , zk +■■■ + Bnz l , ‘ B ' (0) = b , ,

_ B ' ( z k ) = B , + 2 B 2 z k +■■■ + nB n z n4

Например, зная индукции и производные от них в двух точках z = 0 и z = z , , можно осуществить аппроксимацию закона В ( z ) полиномом третьей степени:

В (z) =В 0 + В i z + В 2z2 + В з z3, где коэффициенты В0,..., В3 определяются из системы:

B (0) = B 0,

B ( z i ) = B 0 + B 1 z i + B 2 z 1 + B 3 z 1 , ‘ B ' (0) = B i ,

_ B ' ( z , ) = B , + 2 B 2 z , + 3 B 3 z , 2, где B ' (0) и B '( z , ) - производные по z от индукции в точках z = 0 и z = z , .

В этом случае выражение для расчета угла 6 примет вид

. е Г 1} L3/

-

9 = IBL + B, V + B2 Т + Bз Т .(

mV\ 2 34

Повышение степени полинома, аппроксимирующего закон распределения В ( z ), приводит к повышению точности определения угла 6.

Координата z , определяется расчетным путем или экспериментально. При известной номенклатуре свариваемых изделий могут быть составлены таблицы пользователей с указанием диапазонов z , , внутри которых будет обеспечиваться требуемая точность совмещения луча с плоскостью стыка при угловой коррекции положения луча в соответствии с выражениями (4) или (7).

Например, закон изменения индукции магнитного поля В(z) над поверхностью свариваемых деталей, имеющих остаточную намагниченность, описывается выражением

B ( z ) = a ^ B ( L ) , a + ( z - L )

где В ( z ) = цц0 Н ( z ); ц0 = 4п■10-2 гн/м; ц - относительная магнитная проницаемость; В ( L ) - индукция поля на поверхности деталей.

В этом случае расстояние z , может быть определено из условия равенства углов 6, полученных при интегрировании нелинейного закона В ( z ), определяемого выражением (8) и его аппроксимациями в соответствии с уравнениями (4), (7).

При напряженности магнитного поля вблизи поверхности свариваемых деталей 300 А/м, а = 0,003 м2 и L = 0,25 м точное значение угла 6, определенное интегрированием выражения (8) в соответствии с формулой (,) в пределах от 0 до L составит: 6 = 4,7-Ю-2 рад. (2,69°).

Значения угла 6 и относительных ошибок его определения при фиксированном положении ( z = 0) первой группы датчиков магнитного поля и различных координатах z ,, установки второй группы датчиков (осуществлена аппроксимация распределения индукции магнитного поля В ( z ) полиномами первого и третьего порядков) приведены в таблице. Видно, что при линейной аппроксимации индукции магнитного поля В ( z ) ошибка определения угла 6 не превышает 20 % при координате z , расположения второй группы датчиков, находящейся в пределах ,70^200 мм. При нелинейной аппроксимации диапазон z , , где ошибка такая же, значительно расширяется и находится в пределах ,20^235 мм.

При ограничении пределов z , от ,80 до ,90 мм (формула (4)) и от ,80 до 225 мм (формула (7)), соответственно, погрешность может быть уменьшена практически в 20 раз.

Следует отметить, что z , не зависит от степени намагниченности деталей В ( L ).

Для оценки характера распределения магнитных полей в рабочем пространстве произведены измерения напряженности этих полей на различных высотах над свариваемыми деталями. Измерения произведены при электронно-лучевой сварке широкой номенклатуры крупногабаритных изделий корпусного и агрегатного назначения. Установлено, что диапазон измене- ния напряженности магнитного поля лежит в пределах 0-600 А/м. Такие магнитные поля могут приводить к возникновению значительных углов между скоростью электронов и плоскостью стыка свариваемых деталей, что подтверждает целесообразность применения коррекции траектории электронного луча по результатам измерения магнитных полей.

В качестве датчиков магнитного поля использованы дифференциальные феррозонды [6]. Оси чувствительности феррозондов направлены вдоль свариваемого стыка. При этом одна группа датчиков устанавливается на срезе электронно-лучевой пушки ( L = 0), а вторая - в расчетной точке z , рабочего пространства.

Значения угла θ и относительных ошибок его определения

|

z 1, мм |

Значения угла, град. |

Ошибка, % |

||

|

формула (4) |

формула (7) |

формула (4) |

формула (7) |

|

|

120 |

1,41 |

2,14 |

47,75 |

20,40 |

|

125 |

1,46 |

2,18 |

45,75 |

18,98 |

|

130 |

1,52 |

2,22 |

43,57 |

17,53 |

|

135 |

1,58 |

2,26 |

41,19 |

16,07 |

|

140 |

1,65 |

2,30 |

38,60 |

14,61 |

|

145 |

1,73 |

2,34 |

35,76 |

13,17 |

|

150 |

1,81 |

2,38 |

32,66 |

11,76 |

|

155 |

1,91 |

2,41 |

29,25 |

10,40 |

|

160 |

2,01 |

2,45 |

25,51 |

9,14 |

|

165 |

2,12 |

2,48 |

21,39 |

7,99 |

|

170 |

2,24 |

2,51 |

16,87 |

7,01 |

|

175 |

2,37 |

2,53 |

11,91 |

6,23 |

|

180 |

2,52 |

2,54 |

6,46 |

5,69 |

|

185 |

2,68 |

2,55 |

0,50 |

5,41 |

|

190 |

2,86 |

2,55 |

–6,00 |

5,41 |

|

195 |

3,05 |

2,54 |

–13,05 |

5,69 |

|

200 |

3,25 |

2,53 |

–20,61 |

6,23 |

|

205 |

3,47 |

2,52 |

–28,64 |

6,33 |

|

210 |

3,69 |

2,53 |

–37,00 |

6,23 |

|

215 |

3,92 |

2,55 |

–45,51 |

5,41 |

|

220 |

4,15 |

2,63 |

–53,88 |

2,54 |

|

225 |

4,36 |

2,76 |

–61,72 |

–2,58 |

|

230 |

4,54 |

2,99 |

–68,56 |

–10,97 |

|

235 |

4,68 |

3,92 |

–73,88 |

–23,18 |

Одно из конструктивных исполнений размещения феррозондового датчика в рабочем пространстве показано на рис. 4. Габаритные размеры датчиков обеспечивают их применение практически без ограничений в условиях ЭЛС.

Рис. 4. Электронно-лучевая пушка КЭП-2М с датчиком магнитного поля

Коррекция траектории луча может осуществляться как перемещением электронно-лучевой пушки (см. рис. 3), так и с помощью электромагнитной отклоняющей системы с двойным преломлением луча.

Таким образом, при действии однородных магнитных полей оказывается приемлемым простой способ устранения дефектов, заключающийся в уменьшении рабочего расстояния на глубину проплавления.

При осуществлении коррекции траектории луча по результатам измерений параметров магнитного поля в рабочем пространстве достаточно производить измерения в двух точках при относительно нежестких требованиях к месту расположения второй группы датчиков.