Повышение уровня и стабильности свойств горяче- и холоднокатаного проката путем целенаправленного наноструктурирования высокопрочных низколегированных автолистовых сталей

Автор: Шахпазов Евгений Христофорович, Зайцев Александр Иванович, Родионова Ирина Гавриловна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 6 т.2, 2010 года.

Бесплатный доступ

Тенденция повышения до предельно высокого уровня целого комплекса свойств ста- ли, как правило, трудносочетаемых (например, прочности, пластичности, штампуемости, коррозионной стойкости), вызывает необходимость применения принципиально новых методов достижения необходимой структуры, высоких показателей технологических, ме- ханических, физико-химических характеристик металла. Ключевую роль при этом игра- ет наноструктурирование путем управления выделениями неметаллических избыточных фаз и/или упрочняющих структурных составляющих, формирование которых должно происходить в строго регламентированных условиях на определенных стадиях производ- ства стали.

Наноструктурирование стали, цементитная составляющая стали, комплекс свойств, стабильность свойств металлопродукции, современные металлургические технологии

Короткий адрес: https://sciup.org/14265534

IDR: 14265534 | УДК: 541.11

Текст научной статьи Повышение уровня и стабильности свойств горяче- и холоднокатаного проката путем целенаправленного наноструктурирования высокопрочных низколегированных автолистовых сталей

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката овременные автолистовые стали становятся все более сложным, «интеллектуальным» материалом, а технология их получения – более наукоемкой. Динамика роста требований к основным служебным характеристикам (прочности, штампуемости, коррозионной стойкости) автолистовых сталей свидетельствует об их возрастании в несколько раз за короткий промежуток времени (5–10 лет). В частности, с 2003 г. необходимый предел текучести высокопрочных низколегированных автолистовых сталей вырос с 300–350 до 500–600 МПа. Раньше требований к коррозионной стойкости автолиста вообще не предъявляли, но сейчас, а особенно в будущем необходимо обеспечить отсутствие следов косметической и перфорирующей коррозии в течение 5–10 лет [1].

Следует отметить, что еще несколько лет назад при разработке стали требования предъявляли преимущественно к одному свойству. Сейчас требуется повышение до предельного уровня целого комплекса свойств, как правило, трудносочетаемых, например, прочности, пластичности, штампуемости, коррозионной стойкости.

Отмеченная тенденция привела к необходимости использования принципиально новых методов достижения необходимой структуры, высоких показателей технологических, механических, физикохимических характеристик металла, среди которых важнейшая роль отводится наноструктурированию путем управления выделением неметаллических избыточных фаз и/или упрочняющих структурных составляющих, формирование которых должно происходить в строго регламентированных условиях на определенных стадиях производства стали [1, 2]. Приоритет реализации тех или иных процессов зависит от принятой технологической схемы и типа производимой металлопродукции. Например, в результате выполненных детальных исследований однозначно показано, что для холоднокатаных низколегированных сталей, в отличие от горячекатаных, окончательный комплекс механических характеристик металлопродукции формируется на стадии рекристаллизационного отжига (непрерывного или колпакового). Поэтому на стадии горячей прокатки металла, предназначенного для получения холоднокатаного проката, эффективное измельчение зерен-

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката ной структуры не является основной задачей. Более важным является получение определенных показателей количества и морфологии выделившихся частиц избыточных фаз и состояния твердого раствора. Это при последующей холодной прокатке и термообработке (рекристаллизационный отжиг) обеспечит формирование выделений различной степени дисперсности, которые также контролируют размер и форму зерна в готовой металлопродукции. При этом ключевая роль в достижении необходимого комплекса свойств принадлежит практически не изученному и не используемому в настоящее время процессу формирования определенной наноструктурной цементитной составляющей стали.

Последние исследования однозначно показали, что воздействие на формирование структуры и свойств частиц избыточных фаз и структурных составляющих усиливается с уменьшением их размеров, особенно при переходе в наноразмерную область (менее 0,1 мкм) [1, 2]. При этом происходит интенсивное измельчение зеренной структуры, повышаются прочностные характеристики и твердость, достигают экстремальных значений некоторые физические и физико-химические свойства, в частности, магнитная индукция насыщения, коррозионная стойкость. Следует подчеркнуть, что инструментальные возможности исследования влияния нанометровых объектов на структуру и свойства стали появились только в последнее время и истинный предел достижимых характеристик еще не установлен. Существующие оценки, имеющие определенный положительный физический запас, показывают возможность увеличения ряда характеристик в несколько раз. Таким образом, создание условий для формирования определенной наноструктурной составляющей металла, включающей заданные типы, количества, размеры и морфологию выделения неметаллических избыточных фаз и структурных составляющих является важнейшим инструментом, позволяющим добиться прорывного повышения показателей механических, физикохимических, служебных характеристик проката высокопрочных низколегированных автолистовых сталей. Для таких сталей характерно присутствие традиционных механизмов упрочнения: твердорастворного, путем измельчения зерна, дисперсионного твердения. В каждый из них тот или иной вклад вносит выделение неметаллических избыточных фаз в зависимости от их типа, количества, размера и морфологии.

Общим для всех высокопрочных, низколегированных, низкоуглеродистых типа 08Ю, сверхнизкоуглеродистых повышенной штампуемо-

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката сти (IF), термоупрочняемых с ВН-эффектом автолистовых материалов (и других массовых высококачественных сталей) является присутствие выделений нитрида алюминия и сульфида марганца. Рассматриваемые частицы, в зависимости от условий формирования и морфологии, могут существенно влиять на характеристики зеренной структуры и свойства, а именно: приводить к повышению или снижению прочности, штампуе-мости, обеспечивать заданный уровень ВН-эффекта и определять склонность металла к естественному старению из-за изменения содержания примесей внедрения (углерода и азота) в твердом растворе.

Для формирования определенных выделений неметаллических избыточных фаз, контролирующих свойства стали, используют добавки так называемых микролегирующих элементов, содержание которых невелико и обычно не превышает 0,1% для каждого элемента, а в сумме, как правило, составляет не более 0,15–0,17%. Дисперсные, особенно наноразмерные выделения, которые образуются при распаде пересыщенных твердых растворов, препятствуют движению дислокаций, тем самым упрочняя материал. Кроме того, частицы оказывают влияние на тип структурных составляющих, тип и характер распределения дефектов кристаллического строения. Наиболее характерным следствием введения микролегирующих добавок является торможение рекристаллизации аустенита при контролируемой прокатке, которое обусловливает формирование мелкого зерна при последующем α / γ превращении. В настоящее время для микролегирования высокопрочных автолистовых сталей наиболее широкое применение нашли Ti, Nb, V, которые имеют наиболее благоприятные значения энергии Гиббса для формирования в диапазоне температур горячей прокатки и термообработки нитридов, карбидов, карбонитридов и других избыточных фаз. По сродству к углероду и устойчивости карбидов их можно расположить последовательно: V, Nb, Ti. Склонность элементов к образованию нитридов выше, чем способность формировать карбиды. В частности, комбинированное введение Nb, V и Ti в сталь ведет к образованию комплексных выделений [3], так как карбиды и нитриды указанных элементов имеют одну и ту же ГЦК-структуру типа NaCl. Ранее термодинамический анализ условий их образования в сталях проводился на основе приближения к полной взаимной растворимости карбидов и нитридов Nb, V и Ti [4].

В ряде случаев его результаты хорошо описывали экспериментальные данные, в том числе для промышленных условий. Более точный

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката анализ требует учета фазового расслоения в карбидных или карбони-тридных системах, которое связано как с различием параметров решетки карбидов/нитридов различных металлов, так и с величинами энергий Гиббса обменных реакций во взаимных системах карбонитридов. В частности, в системе (Ti, Nb)(C, N) уже при относительно высоких температурах сосуществуют практически чистые ТiN и NbC [5, 6]. При дополнительном введении ванадия он, в зависимости от температуры и состава, может либо концентрироваться преимущественно в нитридной фазе, либо формировать преимущественно карбид [6].

Для достижения принципиально нового уровня свойств высокопрочных низколегированных автолистовых сталей разработан и использован комплексный подход к исследованию условий формирования частиц и их влияния на свойства, который включает термодинамический анализ (расчет) температурных интервалов выделения частиц, электронно-микроскопическое исследование их морфологии, определение содержания примесей внедрения в твердом растворе методом внутреннего трения (на разных этапах производственного цикла), комплексные металлографические исследования, а также механические испытания, в том числе до и после естественного и искусственного старения [7–9]. Для проведения термодинамического анализа и расчета были использованы разработанные термодинамические, физико-химические и компьютерные модели фазового состава сталей, которые позволяют при заданных общих концентрациях компонентов, температуре и давлении определить следующее: выделение каких из возможных в рассматриваемой системе избыточных фаз будет происходить, оценить их количество, химический, фазовый, фракционный состав для широкого интервала температур 600–1300оС и в результате оценить влияние на получаемые свойства проката [7–10].

Важным является следующее обстоятельство: характеристики (тип, количество, размер и морфология) выделения неметаллических избыточных фаз (наноструктурной составляющей стали) определяют не только уровень, но и стабильность свойств металлопродукции, что делает ее намного более привлекательной для потребителей. С другой стороны, практическая реализация той или иной технологии не позволяет с бесконечной точностью воспроизводить те или иные параметры химического состава и технологических параметров производства стали. Поэтому целесообразным является совместное рассмотрение влия-

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката ния характеристик выделений избыточных фаз как на уровень, так и на стабильность свойств горячекатаного проката.

С использованием представленного подхода установлено, что предпочтительным является микролегирование горячекатаных высокопрочных автолистовых сталей ниобием или ниобием и титаном [10]. Микролегирование V нецелесообразно. Для получения горячекатаного проката с пределом текучести не менее 450 МПа разработан базовый химический состав стали с содержанием углерода 0,08%, легированием марганцем – 0,8%, кремнием – 0,25%, микролегированием ниобием – 0,05%, титаном – 0,025%, алюминием – 0,04%. Термодинамический расчет выполняли для модельных составов (табл. 1), в которых при постоянных содержаниях марганца, кремния, алюминия и титана, соответствующих базовому уровню, варьировали, в пределах обычно имеющего место марочного разброса, содержания углерода (0,06 и 0,09%), азота (0,006 и 0,009%) и ниобия (0,035 и 0,05%), которые в наибольшей степени влияют на уровень и стабильность получаемых служебных свойств проката.

Рассмотренные химические составы стали

Таблица 1

|

№ варианта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Содержание элементов, масс.% |

С |

0,07 |

0,07 |

0,07 |

0,07 |

0,10 |

0,10 |

0,10 |

0,10 |

|

N |

0,004 |

0,004 |

0,007 |

0,007 |

0,004 |

0,004 |

0,007 |

0,007 |

|

|

Nb |

0,04 |

0,06 |

0,04 |

0,06 |

0,04 |

0,06 |

0,04 |

0,06 |

|

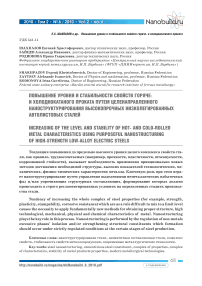

На рис.1 представлены результаты расчета температурных зависимостей мольных долей карбонитрида ниобия и нитрида титана.

На рис.1 показано, что при нагревании заготовок под прокатку в стали сохраняется выделение нитрида титана, мольная доля которого определяется содержанием азота.

Для рассматриваемых вариантов химического состава несколько различаются величины температуры полного растворения карбонитрида ниобия, в соответствии с которыми должны различаться оптимальные значения температуры нагрева заготовок под прокатку. При содержании ниобия и углерода на нижнем пределе рассматриваемого диапазо-

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката

а

б

0,00040 -

-8

s с: о cl

ф

-О Т

С О

0,00035 -

Температура, °C

0,00030

0,00025

0,00020

0,00015

0,00010

0,00005

0,00025

0,00030

Температура, °C

0,00010

0,00005

8 0,10 0,007

\5

^Nb(C, N)

Вариант: 2 4 6

С(%) 0,07 0,07 0,10

N(%) 0,004 0,007 0,004

0,00000-|----1----1----Т----1----1----1----1----1----Т----1----1----1----1—Ц-1—Т----1----1—

400 500 600 700 800 900 1000 1100 1200 1300

0,00040 -

0,00035-'

0,00020 -

0,00015-

Nb(C, N)

8 0,10 0,007

„ TiN

2^

Вариант: 246 С(%) 0,07 0,07 0,10

N(%) 0,004 0,007 0,004

0,00000 -|-----,-----1-----,-----1-----,-----1-----1-----1-----,-----1-----,-----1-----,-----г-М----,-----,-----

400 500 600 700 800 900 1000 1100 1200 1300

Рис. 1. Рассчитанные температурные зависимости мольных долей выделения избыточных фаз в сталях с содержанием ниобия:

а – Nb 0,04%; б – Nb 0,06%

на концентраций полное растворение карбонитрида ниобия происходит при температуре около 1080–1100оС, что определяет целесообразность назначения температуры нагревания металла под прокатку в интервале 1100–1150оС. При содержании указанных элементов на верхнем пределе температура полного растворения частиц карбонитрида ниобия возрастает до 1150–1160оС. Поэтому для таких вариантов химическо-

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката го состава температура нагревания металла под прокатку должна быть несколько выше – в интервале 1160–1210оС. Это обеспечит полное растворение карбонитрида ниобия при нагревании и его последующее выделение в процессе горячей прокатки, приводящее к эффективному измельчению зерна.

Общее содержание карбонитридной фазы Nb(C, N) определяется, главным образом, концентрацией ниобия. В рассматриваемом интервале изменения содержания Nb равновесное количество Nb(C, N) изменяется не более чем в полтора раза. Причем выделение основного количества частиц Nb(C, N) происходит в процессе горячей прокатки при реально имеющих место на непрерывных прокатных станах температурах. В настоящее время на большинстве ведущих отечественных металлургических предприятий температура окончания прокатки высокопрочных низколегированных сталей составляет 800–850оС. Можно предположить, что некоторое различие в долях выделений не должно привести к существенной нестабильности свойств. Тем не менее, как свидетельствуют результаты выполненных исследований [10, 11], назначение температуры конца прокатки, в зависимости от фактического химического состава, должно обеспечить еще более высокую стабильность свойств. Поэтому при содержании углерода и ниобия на нижнем пределе рассматриваемого диапазона целесообразно заканчивать прокатку в интервале температур 800–820оС. При более высоком содержании указанных элементов возможно использование более высоких температур окончания прокатки.

Результаты анализа свидетельствуют, что выбранный диапазон содержания элементов в стали, который обеспечивается возможностями современных металлургических технологий, является допустимым для обеспечения требуемого комплекса свойств, особенно при некоторой корректировке параметров горячей прокатки в зависимости от фактически имеющего место химического состава стали.

Возможность оценки степени влияния изменения температуры смотки полосы в рулон на получаемый уровень свойств и их стабильность расчетными методами термодинамики и физической химии затруднительно из-за существенного вклада многих кинетических параметров, которые могут быть определены только экспериментально. Поэтому при разработке рекомендаций по технологии производства горячекатаного проката определенного класса прочности из стали задан-

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката ного химического состава целесообразно проведение эксперимента, направленного на уточнение оптимальных значений температуры смотки и допустимого диапазона их изменения.

С этой целью для стали базового состава (С – 0,08%; Mn – 0,8%; Si – 0,25%; Nb – 0,05%; Ti – 0,025%; Al – 0,04%; N – 0,005%) выполнено детальное экспериментальное исследование влияния температуры смотки на уровень механических свойств. Опытную плавку стали выполнили в 50-килограммовой вакуумной индукционной печи. Полученный химический состав стали (С – 0,078%; Mn – 0,82%; Si – 0,23%; Nb – 0,049%; Ti – 0,024%; Al – 0,043%; N – 0,0054 %) близок к выбранному. Содержание серы получено на низком уровне – 0,0033%.

В процессе горячей прокатки полученных опытных образцов стали варьировали только величину температуры смотки путем помещения прокатанной полосы в печь, термостатированную при различных температурах. Нагрев под прокатку осуществляли при температуре 1150оС, промежуточная температура, имитирующая Т6 (температуру металла перед чистовой группой клетей), составляла 980оС, температура конца прокатки Т кп – 830оС. Смотку (имитацию) осуществляли при шести значениях температуры в интервале 520–620оС. В дальнейшем образцы охлаждали с помощью печи , имитируя охлаждение смотанного рулона, до комнатной температуры, изготавливали образцы и проводили механические испытания. В таблице 2 представлены средние значения результатов механических испытаний трех образцов опытной стали.

Таблица 2

Механические свойства и режимы смотки проката опытной стали толщиной 2,3 мм

|

Партия |

Механические свойства |

Тсм, оС |

||

|

стт, МПа |

ств, МПа |

54, % |

||

|

1 |

460 |

550 |

19 |

520 |

|

2 |

485 |

575 |

20 |

540 |

|

3 |

545 |

620 |

25 |

560 |

|

4 |

565 |

630 |

27 |

580 |

|

5 |

500 |

590 |

26 |

600 |

|

6 |

490 |

585 |

28 |

620 |

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката

Из данных таблицы 2 следует, что изменение температуры смотки полосы в рулон в изученных пределах оказывает существенное влияние на получаемый комплекс механических свойств. Причем для получения наиболее высокого комплекса свойств для стали разработанного химического состава оптимальный диапазон значений температуры смотки составляет 560–580оС. Следует отметить, что существующее на отечественных металлургических предприятиях оборудование обеспечивает возможность поддержания температуры смотки полосы в рулон в пределах ±10оС. Это, согласно полученным результатам (табл. 2), при выборе оптимального температурного диапазона смотки 550±10оС должно гарантировать получение требуемого комплекса механических свойств для проката толщиной порядка 2 мм.

Результаты выполненного исследования показывают, что выбранный диапазон содержания элементов в стали, обеспечиваемый возможностями современных металлургических технологий, отвечает высоким и стабильным требованиям к комплексу свойств горячего проката. Некоторые дополнительные резервы могут быть реализованы при осуществлении корректировки параметров горячего проката в зависимости от фактического химического состава стали.

Путем управления процессом выделения неметаллических избыточных фаз (наноструктурированием стали), кроме получения высоких показателей уровня и стабильности служебных характеристик, можно обеспечить высокую однородность состава, структуры и свойств по поперечному сечению проката. Действительно, в процессе непрерывного литья заготовок, даже при использовании современных технологий электромагнитного перемешивания, мягкого обжатия, введения холодильников в осевую зону образующегося слитка, невозможно добиться полной однородности состава по сечению заготовки. В результате протекания ликвационных процессов происходит обогащение осевой зоны по легирующим и примесным элементам, прежде всего, по легколиквиру-ющим, таким как углерод, сера и т. п. В процессе нагревания заготовок под горячую прокатку в той или иной степени происходит растворение присутствующих выделений неметаллических избыточных фаз, в частности, полное растворение карбонитридов ниобия и ванадия [10, 11]. В дальнейшем при прокатке остывание полосы происходит с поверхности, что стимулирует формирование выделений избыточных фаз именно здесь. В результате возникшего температурно-концентрационного

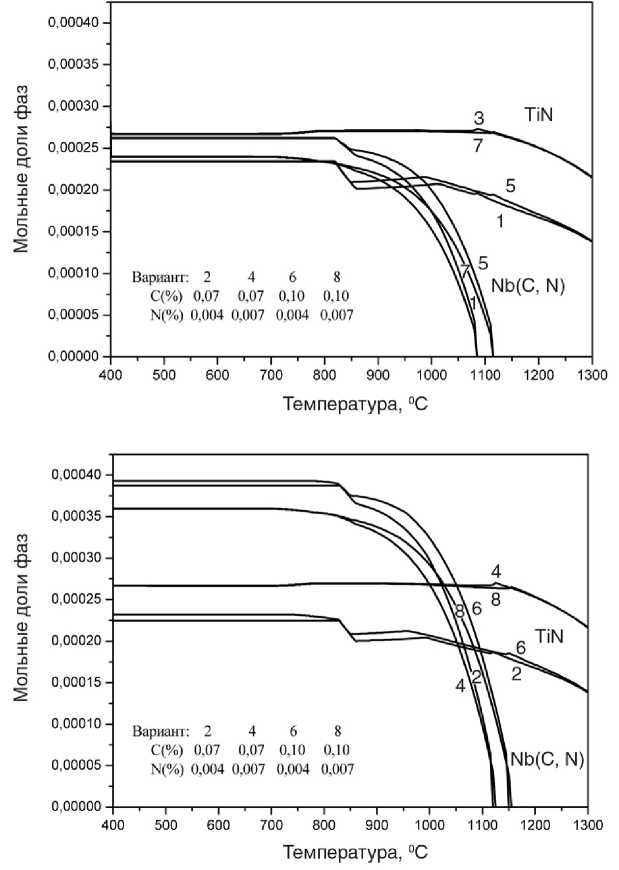

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката градиента химического потенциала происходит диффузионный перенос элементов из центральной области к поверхности, что стимулирует изменение концентрации, структуры и свойств металла по поперечному сечению проката. Интенсивность такого переноса, естественно, зависит от химического состава стали и температурно-деформационного режима прокатки, контролирующих интенсивность протекания описанных процессов. В результате может сохраняться и более высокая концентрация компонентов в середине полосы, и большее обогащение приповерхностной зоны по сравнению с центральной областью. Это иллюстрируют результаты определения содержания углерода в разных областях горячекатаных полос низколегированных высокопрочных автолистовых сталей (табл. 3). Важно, что намного более интенсивное выделение частиц карбонитрида ниобия в поверхностном слое проката толщиной 2,75 мм приводит и к более существенному измельчению зерна в этой области по сравнению с центральной зоной (рис. 2).

Таблица 3

Результаты спектрального анализа химического состава горячекатаной стали по толщине проката

|

Толщина проката |

Содержание углерода, % |

|

|

Место по толщине образца |

||

|

Середина |

Поверхность |

|

|

4 |

0,066 |

0,065 |

|

0,067 |

0,064 |

|

|

2,75 |

0,073 |

0,076 |

|

0,061 |

0,064 |

|

Таким образом, управление процессами выделения неметаллических избыточных фаз (наноструктурированием стали) при горячей прокатке позволяет устранить недостатки непрерывнолитых заготовок и получать прокат с однородным по сечению составом, структурой и свойствами. То есть, полученные результаты свидетельствуют о существовании принципиальных резервов получения однородного по составу, структуре и свойствам проката, которые могут быть реализованы на основе обоснованных сквозных моделей, схем производства горячекатаных сталей различного назначения.

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката аб

Рис. 2. Микроструктура слоев горячекатаного проката толщиной 2,75 мм: а – внутренний; б – поверхностный

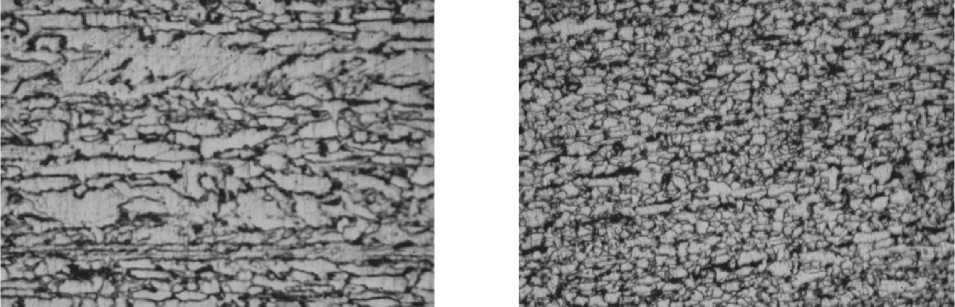

Не менее значимо влияние типа, количества и размера выделений неметаллических избыточных фаз на формирующуюся структуру и свойства холоднокатаных сталей, хотя, как отмечалось выше, механизмы такого влияния несколько отличны, чем для горячекатаного проката. Прежде всего, следует остановиться на одном довольно интересном и неожиданном примере. Результаты детальных исследований свидетельствуют, что цементитная фаза при охлаждении после прокатки и отжига может выделяться на частицах сульфида марганца. Если таких частиц мало, то и количество цементитных выделений будет невелико, а размеры достаточно большими, что может быть зафиксировано на обычном металлографическом микроскопе. Последнее наблюдается в металле при низком содержание серы и малом значении произведения концентраций [Mn]х[S] (см. рис. 3). При увеличении содержания серы значения произведения концентраций [Mn]х[S], число выделений сульфида марганца возрастает, что создает условия для последующего осаждения на их поверхности цементита с образованием большого числа мелких частиц такого типа, которые можно наблюдать только при больших увеличениях (см. рис. 3). Присутствие в стали мелкодисперсных частиц сульфида марганца приводит к измельчению зерна в холоднокатаном прокате, так как эти частицы являются центрами зарождения новых зерен при рекристаллизации, а также к увеличению количества комплексных частиц с отложением цементита на их поверхности. При этом повышается прочность, но существенно снижается пластичность стали.

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката аб

Рис. 3. Типичный вид цементитных частиц: а – в горячекатаных сталях; б – в холодном прокате

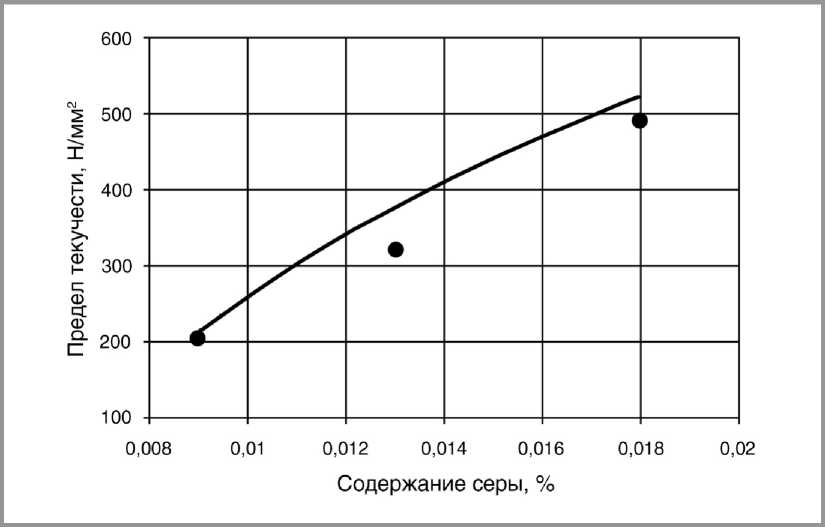

При прочих равных условиях, увеличение содержания серы в холоднокатаных сталях с 0,009 до 0,018% приводит к уменьшению среднего размера зерна от ∼ 15 до ∼ 5 мкм и возрастанию предела текучести в 2,5 раза – с 203 до 511 МПа (рис. 4). Наблюдается существенное воздействие на размер формирующегося зерна и получаемые свойства мелкодисперсных частиц MnS. С увеличением их количества уменьшается размер зерна, а также увеличивается количество мелкодисперсных це-ментитных отложений на их поверхности. Поэтому для получения стабильного комплекса свойств необходимо регламентировать содержание Mn и S. Для рассматриваемых низколегированных автолистовых сталей, исходя из сравнительно высокого содержания серы, фактического химического состава и невозможности влияния на размеры частиц MnS путем управления параметрами горячей прокатки, следует регламентировать содержание серы на уровне 0,010–0,015%.

Выполненные детальные исследования условий выделения других избыточных фаз позволили установить основные закономерности влияния химического состава и технологических параметров производства холоднокатаного проката на образование наноструктурной составляющей низколегированных сталей, которая, кроме сульфида марганца, состоит из выделений, нитрида алюминия, карбидов, нитридов и карбонитридов микролегирующих элементов – титана, ниобия и ванадия, а также имеющего ключевое значение цементита.

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката

Рис. 4. Влияние содержания серы на предел текучести холоднокатаных высокопрочных низколегированных автолистовых сталей

При обычно используемом в высокопрочных низколегированных автолистовых сталях содержании титана (0,01–0,02%) и азота (0,004– 0,008%), объемная доля частиц нитрида титана, образующаяся в процессе кристаллизации и дальнейшего охлаждения непрерывнолитой заготовки, практически не изменяется в процессе последующих переделов. Объемная доля нитрида титана для стали, имеющей отношение содержания титана к содержанию азота более 3,43, зависит от содержания азота, в противоположном случае (имеющем место для большинства производимых в настоящее время высокопрочных низколегированных сталей) – от содержания титана. Среднее содержание нитрида титана в существующих высокопрочных низколегированных сталях составляет 0,02%. При этом средний размер его частиц составляет 1 мкм. Учитывая сравнительно большие размеры частиц при низком содержании нитрида титана, можно предположить, что их общее количество и, соответственно, их вклад в измельчение зерна, а также в формирование цементитной составляющей, будет минимальным. Поэтому ограничение содержания титана и азота в стали в определенных пределах гарантирует отсутствие влияния таких частиц на свойства холоднокатаного проката.

( к содержанию 3

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката

На формирование частиц карбонитридов (карбидов) ниобия и ванадия влияют как химический состав стали, в частности, содержание в нем элементов, входящих в состав частиц, которое определяет температурные области их устойчивости, так и ряд технологических параметров. Частицы карбонитрида (карбида) ниобия могут выделяться как в процессе горячей прокатки (в виде частиц сравнительно больших размеров 0,1–0,5 мкм), подавляя рекристаллизационные процессы и приводя к измельчению зерна, так и в процессе последующего охлаждения и отжига в виде более мелкодисперсных частиц, вызывая процессы дисперсионного твердения. Поэтому на количество и морфологию указанных частиц, помимо химического состава, влияют параметры горячей прокатки и последующего охлаждения (в первую очередь, температура нагрева под прокатку, уровень температур прокатки в чистовой группе клетей, температуры конца прокатки и смотки), а также режим рекристаллизационного отжига холоднокатаного проката.

Средняя концентрация ниобия в низколегированных сталях составляет 0,04–0,06%, при этом общее содержание карбида ниобия будет находиться на близком уровне – 0,05%. При обычно применяемых температурах конца прокатки горячекатаного подката из низколегированных сталей, предназначенного для получения холоднокатаного металла, в среднем 850оС, около половины карбида ниобия будет приходиться на частицы, выделяющиеся при горячей прокатке и приводящие к измельчению зерна, а вторая половина – на частицы, выделяющиеся при последующем охлаждении, смотке и отжиге, приводящие к дисперсионному твердению. Таким образом, количество частиц сульфида марганца и карбида ниобия, влияющих на измельчение зерна в холоднокатаном прокате, примерно одинаково.

Кроме рассмотренных частиц, в сталях с достаточно высоким содержанием азота возможно выделение при горячей прокатке частиц нитрида алюминия. Однако, поскольку значительная доля азота будет связана титаном, содержание нитрида алюминия не должно превышать 0,01–0,02%. Указанные частицы размерами в среднем 0,2 мкм будут выделяться в нижней части температурного диапазона горячей прокатки.

Таким образом, оптимальные показатели химического состава и технологических параметров производства должны обеспечить условия для формирования в стали перед отжигом определенного количества (0,06–0,10%) частиц (независимо от типа: сульфид марганца, карбид

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката ниобия, нитрид алюминия и т.д.) размерами 0,1–0,5 мкм, достаточного для измельчения зерна в холоднокатаном прокате.

Для обеспечения высокого значения коэффициента деформационного упрочнения механизм измельчения зерна является менее предпочтительным по сравнению с дисперсионным твердением или присутствием второй высокопрочной фазы – цементита. Поскольку дисперсионное твердение снижает характеристики пластичности и штампуемости, для получения наиболее высокого комплекса свойств холоднокатаного проката следует отдать предпочтение упрочнению за счет присутствия выделений второй фазы – цементита. Формирование цементитных выделений, в том числе наноразмерных, при отжиге холоднокатаного проката определяется характеристиками исходной микроструктуры (размером зерна после горячей прокатки, его вытянутостью после холодной прокатки, количеством, типом, размером, морфологией выделений), а также температурно-временными параметрами нагрева, выдержки и охлаждения при отжиге. Регулируя соотношение мест предпочтительного выделения цементита (границы зерен, поверхность присутствующих выделений) и скорость охлаждения, можно изменять морфологию выделений этой фазы, в том числе наноразмерных, и тем самым влиять на свойства, обеспечивая различные показатели, в том числе уникальное сочетание механических свойств.

На базе разработанных методов управления формированием наноструктурной составляющей стали, результатов термодинамического расчета и анализа диапазона допустимых значений технологических параметров, комплексного исследования механических свойств опытных образцов стали оптимизирована технология получения холоднокатаного проката из высокопрочных низколегированных сталей с целью получения уникального сочетания прочностных и пластических свойств. Для обеспечения предела текучести холоднокатаного проката трех уровней значений 360–400; 410–450 и 460–500 МПа разработан химический состав стали и технологические параметры ее обработки на всех стадиях (переделах) металлургического производства. Наиболее важными из них являются следующие:

-

• температура раската перед чистовой группой клетей Т6 < 1010оС;

-

• температура конца прокатки - 890±15оС;

-

• температура смотки - 550±20оС;

-

• степень деформации при холодной прокатке - не менее 60%;

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката

-

• максимальная температура выдержки при отжиге T max = 600-610оС;

-

• время выдержки при отжиге при максимальной температуре —

-

5–6 часов;

-

• время замедленного охлаждения (время выдержки под колпаком без подачи газа) – 3–4 часа;

-

• суммарное время выдержки при максимальной температуре отжига и замедленного охлаждения – не менее 9 часов;

-

• степень деформации при дрессировке 1,2-1,3%.

Выполненные детальные исследования влияния структурного состояния, типа, количества и морфологии выделений неметаллических избыточных фаз на коррозионную стойкость микролегированных автолистовых сталей позволило прийти к заключению, изложенному в [12]. Для увеличения показателей стойкости к атмосферной и другим видам коррозии необходимо:

– обеспечить присутствие в стали выделений карбидов, карбонитридов, других избыточных фаз сравнительно больших (0,1–0,5 мкм) размеров, приводящих к упрочнению стали по механизму измельчения зерна;

– исключить возможность выделения более мелкодисперсных (нано-размерных) частиц, вызывающих дисперсионное твердение.

Это достигается путем выбора химического состава и температурнодеформационного режима обработки стали.

Таким образом, полученные результаты однозначно свидетельствуют, что путем управления процессами наноструктурирования стали (типом, количеством размером и морфологией выделений избыточных фаз структурных составляющих) возможно достижение прорывного повышения уровня и стабильности служебных свойств горяче- и холоднокатаных высокопрочных низколегированных автолистовых сталей. При этом возможно получение уникального сочетания предельно высоких показателей таких трудносочетаемых свойств, как прочность (предел текучести до 500–600 МПа), штампуемость, пластичность (относительное удлинение до 30–35%), коррозионная стойкость (отсутствие следов коррозии до 5–10 лет).

Настоящая работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (гранты №№ 09-08-00675, 09-08-00685, 10-08-90037).

Е.Х. ШАХПАЗОВ и др. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Шахпазов Е.Х., Зайцев А.И., Родионова И.Г. Повышение уровня и стабильности свойств горяче- и холоднокатаного проката путем целенаправленного наноструктурирования высокопрочных низколегированных автолистовых сталей // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2010, Том 2, № 6. C. 68–86. URL: (дата обращения: __ ____________).

Dear colleagues!

The reference to this paper has the following citation format:

Shakhpazov E.Kh., Zaytsev A.I., Rodionova I.G. Increasing of the level and stability of hot-and cold-rolled metal characteristics using purposeful nanostructuring of high-strength low-alloy electric steels. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelstvo». 2010, Vol. 2, no. 6, pp. 68–86. Available at: (Accessed _____________). (In Russian).