Практическая реализация моделей системы оперативного календарного планирования многономенклатурного производства

Автор: Карпаев Сергей Александрович, Ларин Сергей Николаевич, Федоров Александр Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

В статье приведен анализ цикла проектирования оперативно-календарного плана в проекции на технологическую подготовку производства (ТПП), выявлены его недостатки, особенности, пути повышения эффективности оперативно-календарного планирования. Для устранения недостатков предложено и описано взаимодействие системы оперативного-календарного планирования с системой автоматизации проектирования (САПР) ТПП. Разработан алгоритм проектирования оперативно-календарного плана с использованием истории успешных практик производства на множестве вариантов технологических процессов. Представлен пример формирования оперативно-календарного плана с использованием средств разработанных в процессе исследования.

Оперативно-календарное планирование, технологическая подготовка производства, интеграция систем, модель

Короткий адрес: https://sciup.org/148204369

IDR: 148204369 | УДК: 658.514.3:004.021

Текст научной статьи Практическая реализация моделей системы оперативного календарного планирования многономенклатурного производства

проектирования и выбор оптимального варианта. Из возможных вариантов технологического процесса изготовления одного и того же изделия, равноценных с позиции технического принципа проектирования, выбирают наиболее эффективный и рентабельный вариант. С точки зрения построения производственных расписаний важно учесть и выбрать тот технологический процесс, эффективность и рентабельность от которого будет максимальна с учетом постоянно меняющегося приоритета изготовления в плане производства. Необходимость комплексного подхода при решении задач управления производством, автоматизированных систем ТПП и ОКП привело к унификации требований к подобным системам и появлению новых концепций.

В статье авторами раскрывается подход (который уже получил частичную реализацию) к извлечению и использовании истории успешных опытов производства, а так же множества вариантов технологических процессов САПР ТПП в процессе проектирования оперативно-кален-дарного плана, предлагаются оригинальные алгоритмические решения формирования оперативно-календарных планов.

Взаимосвязь систем САПР ТПП и ОКП. Оперативно производственное планирование в единичном производстве включает в себя: расчёт производственного цикла; построение календарного графика выполнения заказов; расчёт времени опережения в работе цехов; расчёт загрузки оборудования; регулярный учёт выполнения заказов. Расчет длительности производственного цикла изготовления изделия начинается с разработки календарного графика общей и узловой его сборки (циклограммы). Последняя определяет продолжительность производственного цикла и устанавливает очередность комплектования узлов изделия. После определения длительности цикла сборки изделия, продолжительности механической обработки и изготовления заготовок можно определить полный цикл изготовления изделий и составить график выполнения заказа, который служит важным документом для межцехового планирования на предприятиях с единичным типом производства. При составлении графика изготовления изделия учитываются технологические операции (на основании техпроцессов) также пролеживание деталей (межоперационное, межцеховое).

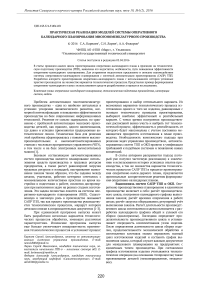

Проведенный анализ показал, что в существующих системах построения планов (например в системах, «СПРУТ-ОКП», «1С: Предприятие», «SAP» и др.) отсутствует технология анализа архива технологических процессов с точки зрения их проекции на производство, отсутствует предварительная аналитика загружаемых рабочих центров. Системы ОКП взаимодействуют с системами САПР ТП, PDM, ERP (рис.1). Наличие постоянного обмена данными является обязательным условием работы системы ОКП [1, 5].

Рис. 1. Взаимодействие систем с ОКП

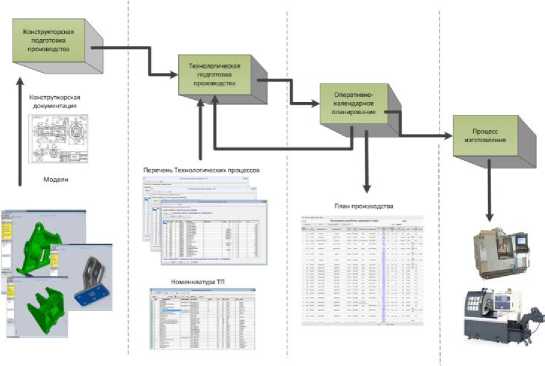

В процессе формирования производственных планов учитывается много характеристик: трудовые ресурсы, материальные ресурсы, рабочие центры и т.п. Также в процессе формирования плана производятся расчеты по минимизации временных потерь простоев оборудования, времени ожидания обслуживания (обеспечение комплектного выпуска деталей), минимизация времени выполнения всех работ по комплекту деталей с учётом подстановки наиболее эффективного технологического процесса. Все критерии в равной степени невозможно использовать в процессе построения плана, однако можно выстроить приоритетность самих критериев в соответствии со значимостью [5-7].

Цель работы: построение модели взаимодействия критериев технологических операций и критериев построения плана между САПР ТПП и системой ОКП.

Разработка модели интеграции систем ОКП и САПР ТПП. Инженерная подготовка производства изделия начинается с анализа конструкторской документации (КД), технических требований, технических условий (ТУ) разработчика и т.д. После получения КД инженер-технолог проводит анализ на возможность изготовления, и в случае, если оборудование и освоенная технология позволяет изготовить изделие – создает технологически процесс (ТП) в САПР ТПП. В систему ОКП загружается укрупненный план (помесячный, поквартальный и т.п.) производства, который благодаря алгоритму производит формирование календарного плана на каждый цех. В результате работы программного обеспечения на выходе получается цеховой оперативно-календарный план. Авторы стати предлагают при построении оперативно-календарного плана использовать исходные данные всех технологических процессов САПР ТПП (рис. 2).

Система ОКП

Рис. 2. Взаимодействие систем управления производством

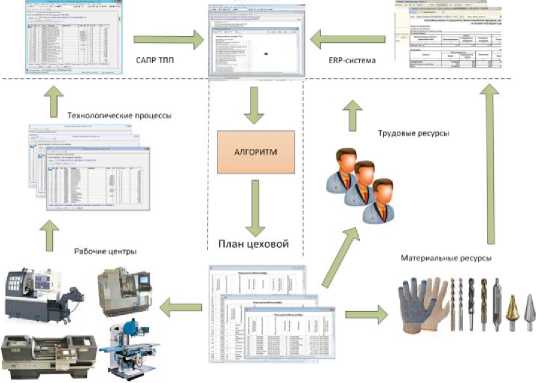

При формировании оперативно-календарного плана система получает на планируемое изделие технологический процесс (из САПР ТПП) и технологические операции. Каждая технологическая операция с помощью алгоритма формирования цехового плана рассчитывается и передается на конкретный участок, где будет производиться сама технологическая операция. В процессе расчета во внимание принимаются такие параметры как, материальные ресурсы (доступность вспомогательного материала, наличие металлорежущего инструмента и т.п.), трудовые ресурсы (рассматривается наличие и/или отсутствие исполнителя на рабочем месте на указанный период планирования), ресурсы рабочих центров (учитывается график ремонта оборудования). В процессе расчета каждой операции производится расчет интервалов времени между операциями (Wij) среди множества деталей заказов (IS) планируемого периода Tвр. В процессе построения плана так же считается трудоёмкость операции (qik) на конкретном станке (Kn), длительность выполнения технологической операции (pij), в том числе множество всех технологических операций (Gi) (включая время простоев). При расчете система обращается к истории успешных практик и включает в план технологическую операцию на исполнителя, чья производительность выше других. На рис. 3 отражен процесс циклический, итерационный, где производится сравнение характеристик в момент построения оперативно-календарного планирования.

Уменьшение времени ожидания обработки для всех деталей или узлов заказа, простоев оборудования, а также сокращения времени всего производственного цикла выполнения заказа решение задачи оптимизации производственного процесса нужно выполнять в соответствии со следующими критериями: минимизация времени ожидания обслуживания (K1(i)), т. е. обеспечение комплектного выпуска деталей (суммируется одноименная номенклатура), улучшение структуры штучно-калькуляционного времени определенной по формуле:

Ki m = min (2 №s Wy) (1)

где W ij – интервал времени между окончанием (j-1)-й и началом j-й операции i-ой детали; I S – множество деталей заказа S.

Максимальная загрузка оборудования (K 2 ) является одной из основополагающих целей в производственном процессе. В расчет включено все множество операций i-той детали (G i ) и длительность выполнения операции ( p ij ). Изначально определяется значение p i по формуле:

Pi = ^j^Ptj) (2)

где p ij - длительность выполнения операции; G i – множество операций i-той детали.

Исходя из известной составляющей p i производится расчет длительности прохождения i-той детали в системе (F 1 ), включая время простоя по формуле:

Fi =W+Pd (3)

Таким образом, минимизация простоев оборудования (K 2 ) рассчитывается с учетом трудоёмкости операции i-той детали на k-том станке (q ik ) по следующей формуле:

K2 = m in ( q t k-2 ^,s Ft k $ ) (4)

В итоге минимизация времени выполнения всех работ по комплекту деталей рассчитывается по следующей формуле:

K3 = min(2 UIsRtk - 2 и/) (5)

где R ik – объем работ, который необходимо выполнить по i-той детали заказа s.

Рис. 3. Процесс итерации технологической операции в алгоритме

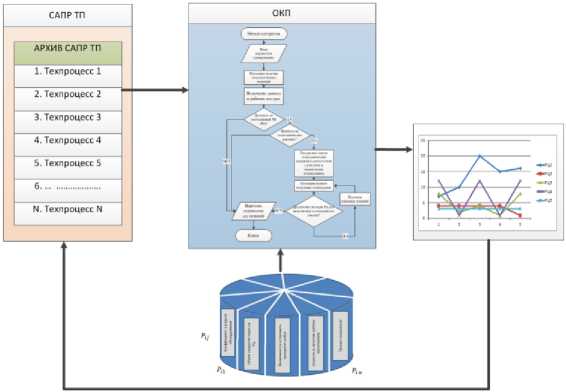

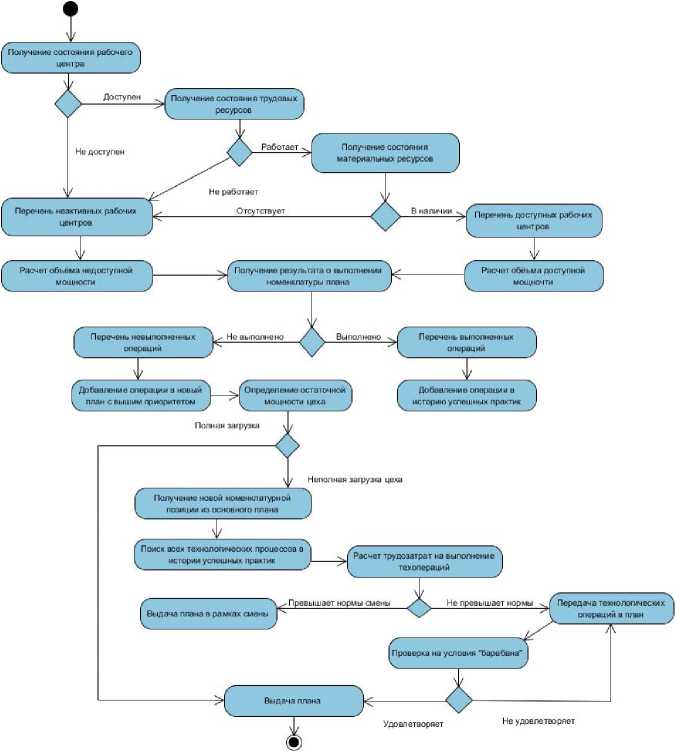

Алгоритмическая интерпретация модели ОКП. Методика интеграции САПР ТПП и ОКП представляется в виде последовательно выполняемых процедур:

-

1. Получение состояния всех видов ресурсов (материальные, трудовые ресурсы, ресурсы рабочих центров).

-

2. Получение итогового объёма мощности рабочих центров в зависимости от ресурсов.

-

3. Получение результата о выполнении плана.

-

4. Невыполненные технологические операции с наивысшим приоритетом добавляются в план.

-

5. Получение мощности невыполненных операций и формирование остаточной мощности рабочих центров.

-

6. Получение новой номенклатурной позиции плана.

-

7. Поиск технологического процесса на выбранную номенклатурную позицию из САПР ТПП.

-

8. Определение количества технологических процессов ранее используемых на производстве (если больше одной, то последующий цикл повторяется в зависимости от количества технологических процессов).

-

9. Определяются все технологические операции по выбранному технологическому процессу в сумме затрат на реализацию не превышающих смену или две смены рабочего дня (зависит от установок системы).

-

10. Каждая технологическая операция распределяется по рабочим центрам каждого из участка, которому

-

11. Определяются критерии, установленные в «барабане» (рис. 3).

-

12. Каждый критерий проверяется на условие добавления в рабочий центр (согласно п.10), если условие не

определена технологическая операция (методом сложения).

выполняется – технологическая операция не распределяется на рабочие центры и последующие операции техпроцесса не обрабатываются.

Алгоритм формирования оперативно-календарного плана представлен на рис. 4.

Рис. 4. Алгоритм интеграции САПР ТПП и ОКП

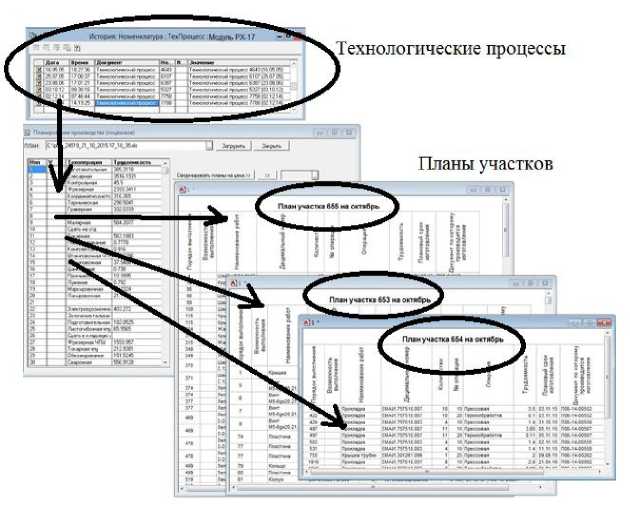

Рис. 5. Интерфейсная реализация интеграции САПР ТПП и системы ОКП

Практическая реализация. Система производит расчет текущего состояния выполнения установленного плана и выдает результат о выполненных операциях, а также о проценте его выполнения. Для построения плана на следующий период (периодом может быть любой промежуток времени между итерациями построения плана) необходимо установить атрибут «учитывать все технологические операции»: таким образом, система при расчетах обращается к истории технологических операций САПР ТП.

Каждый технологический процесс анализируется с точки зрения его последнего исполнения. Лучший по своим параметрам (под лучшим подразумевается техпроцесс скорость исполнения, которого самая высокая среди остальных, а так же его себестоимость его реализации по отношению к другим) технологический процесс система в порядке соответствующем общему плану обрабатывает и распределяет по рабочим центрам в план будущего периода. Таким образом, при формировании плана выполнения технологических операций производится аналитика всех технологических операций ранее выполняемых на производстве.

Выводы: предложена модель взаимодействия систем технологической подготовки производства и системы календарного планирования производства. Предлагаемая модель интеграции систем позволяет на этапе проектирования технологических процессов спрогнозировать итоговое время изготовления изделия с учетом загрузки рабочих центров. Прогноз осуществляется на основании истории успешных опытов, ранее изготовленных деталей, а также текущего состояния производственных мощностей. Таким образом, на стадии проектирования технологической подготовки определяется техническая возможность реализации всех технологических операций с учетом возможности их выполнения в рамках постоянно формирующегося календарного плана производства.

Список литературы Практическая реализация моделей системы оперативного календарного планирования многономенклатурного производства

- Чудаков, А.Д. Автоматизированное оперативно-кален-дарное планирование в гибких комплексах механообработки/А.Д. Чудаков, Б.Я. Фалевич. -М.: Машиностроение, 1986. 224 с.

- Капустин, Н.М. Автоматизация производственных процессов в машиностроении: под ред. Н.М.Капустина/Н.М. Капустин, П.М. Кузнецов, А.Г. Схиртладзе и др. -М.: Высшая школа, 2004. 415 с.

- Михайлов, А.В. Основы проектирования технологических процессов машиностроительных производств/А.В. Михайлов, Д.А. Расторгуев, А.Г. Схиртладзе. -Старый Оскол: ТНТ, 2010. 336 с.

- Спиридонов, А.А. Планирование эксперимента при исследовании технологических процессов. -М.: Машиностроение, 1981. 184 с.

- Гаврилов, Д.А. Управление производством на основе стандарта MRP II -СПб: Питер, 2003. 352 с.

- Татевосов, К.Г. Основы оперативно-производственного планирования на машиностроительном предприятии. -Л.: Машиностроение, 1985. 278 с.

- Гамма, Э. Приемы объектно-ориентированного проектирования. Паттерны проектирования/Э. Гамма, Р. Хелм, Р. Джонсон, Дж. Влиссидес. -СПб: Питер, 2001. 368 с.

- Детмер, У. Теория ограничений Голдратта. Системный подход к непрерывному совершенствованию. -М.: Анд проджект, 2007. 414 с.