Предотвращение образования и блокирование отрицательного воздействия пористости на свойства отливок из алюминиевых сплавов

Автор: Крушенко Генрих Гаврилович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (43), 2012 года.

Бесплатный доступ

Автор описывает механизм нарастания открытости в отливках из алюминиевых сплавов, меры по его исключению и средства блокировки его отрицательного воздействия на свойства отливок.

Алюминиевые сплавы, отливки, пористость

Короткий адрес: https://sciup.org/148177831

IDR: 148177831 | УДК: 539.374.

Текст научной статьи Предотвращение образования и блокирование отрицательного воздействия пористости на свойства отливок из алюминиевых сплавов

Литейные сплавы на основе алюминия [1] широко применяются для получения отливок машиностроительного профиля [2], включая корпусные детали силовых агрегатов авиационной [3] и космической техники [4], вследствие того, что эти сплавы характеризуются высокими технологическими [5] и механическими свойствами [6], гарантирующими надежность их работы в сложно-нагруженных условиях, например, в составе топливо-насосных агрегатов (рис. 1, 2) ЖРД [7; 8].

Рис. 1. Литая деталь турбонасосного агрегата [4]

Рис. 2. Основной турбонасосный агрегат ЖРД в сборе [8]

В основном с этой целью применяют сплавы на основе системы Al-Si и Al-Mg с легированием их различными упрочняющими добавками [9].

Однако известно, что алюминиевые сплавы в процессе их приготовления в той или иной степени растворяют водород [10], содержание которого в жидком металле определяется температурно-временными режимами плавки и обработки расплава средствами, препятствующими насыщению его водородом [11]. Обычно дегазация производится введением в расплав хлорсодержащих соединений, например, хлористого магния MnCl2 или более эффективного гексахлорэта-на C2Cl6. В результате взаимодействия этих соединений с водородом образуются пары HCl, которые улетучиваются из расплава. Существуют и другие средства и способы уменьшения содержания водорода в расплаве (прямая продувка хлором или азотом, обработка током, ультразвуком и др.). Эффективный способ повышения плотности отливок без засорения их продуктами взаимодействия дегазаторов с водородом и футеровкой плавильных агрегатов заключается в создании направленной кристаллизации металла в форме - от нижних слоев отливки к верхним, в результате охлаждения низа кокиля [12].

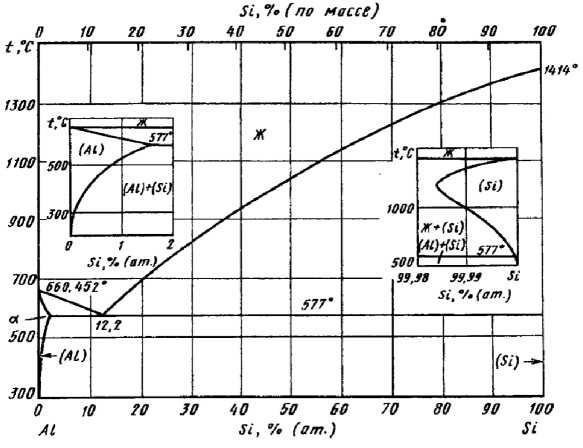

Растворенный в жидком металле водород в процессе кристаллизации отливок, получаемых из алюминиевых сплавов с узким интервалом кристаллизации (температура от начала до окончания кристаллизации - от линии ликвидуса до линии солидуса, к которым относятся сплавы системы Al-Si (рис. 3) [13] в интервале содержания кремния от 8,0 до 11,5 % (например, АК9ч, АК7ч и др.), образует в их объеме рассеянную пористость.

Рис. 3. Диаграмма состояний Al-Si [13]

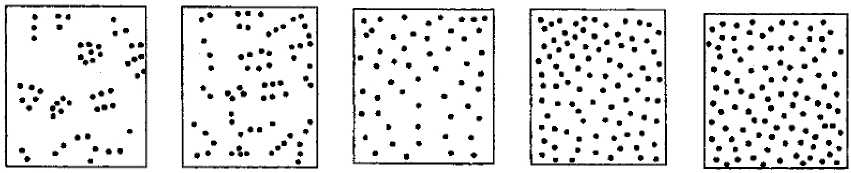

Оценка пористости отливок (то есть количество и размеры пор) производится в условных баллах (см. таблицу, рис. 4) при изучении рентгеновских пленок, экспонированных с помощью рентгеновского просвечивания при наложении на них вырезанных из детали-представителя темплетов (плоские образцы). При этом усадочная рыхлость или центральная пористость исключается.

Оценка пористости отливок [1]

|

Пористость, балл |

Диаметр пор, мм |

Количество пор на 1 см2, шт. |

|

1 |

до 0,1 |

до 5 |

|

2 |

до 0,1 |

до 8 |

|

до 0,2 |

до 2 |

|

|

3 |

до 0,3 |

до 12 |

|

до 0,5 |

до 3 |

|

|

4 |

до 0,5 |

до 14 |

|

до 1,0 |

до 6 |

|

|

5 |

до 0,5 |

до 15 |

|

до 1,0 |

до 8 |

|

|

> 1,0 |

до 2 |

Вестник Сибирского государственного аэрокосмического университета имени академика М. Ф. Решетнева

балл 1 балл 2 балл 3 балл 4 балл 5

Рис. 4. Пористость по шкале ВИАМ

Пользоваться эталонами степени пористости можно независимо от марки сплава. В основном в производство пропускаются отливки с пористостью не больше 1 и 2 баллов, но на деталях, работающих в условиях высоких давлений, пористость вообще не допускается. Установлено, что плотность отливок из узкоинтервальных алюминиевых сплавов отражает наличие в них несплошностей, и их количество и величина влияют на уровень механических свойств литых деталей.

Присутствующие в алюминиевых отливках поры уменьшают плотность металла, что приводит к снижению их механических свойств [14]. Например, на сплаве АК9ч (8,0–10,5 % Si; 0,17–0,30 % Mg; 0,20–0,50 % Mg; rem. – Al) нами установлено, что при плотности отливок (определяемой методом гидростатического взвешивания) ρ = 2564 кг/м 3 временное сопротивление составило σ в = 235 МПа, относительное удлинение δ = 5,0 %, тогда как при ρ = 2 575 кг/м 3 σ в повысилось до 260 МПа (на 10,4 %), δ - до 5,6 % (на 12,0 %), а при ρ = 2 658 кг/м 3 σ в повысилось до 275 МПа (на 17,0 %), а δ - до 8,2 % (на 64,0 %) [15; 16].

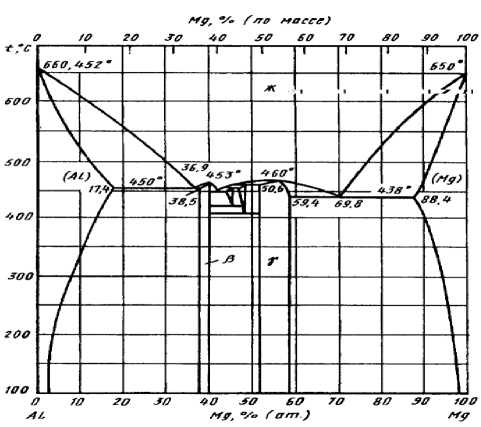

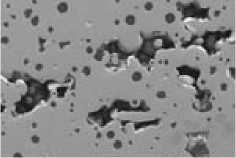

При литье деталей из сплавов с широким интервалом кристаллизации, к которым относятся сплавы системы Al-Mg (рис. 5) [13] в интервале содержания магния от 6,0 до 10,5 % (например, АЛ8, АМг10ч и др.), вследствие кристаллизации металла по так называемому «объемному» механизму отливки оказываются пораженными междендритной усадочной пористостью (рис. 6) [17], что снижает их прочностные показатели и герметичность. Этот дефект обычно возникает при медленной скорости кристаллизации сплава, например, при литье в песчано- глинистые формы. При этом в усадочные пустоты выделяется и растворенный в расплаве водород.

Рис. 5. Диаграмма состояний Al-Mg [13]

Рис. 6. Усадочная пористость

Известным металловедом академиком А. А. Боч-варом на основании предложенной им теории кристаллизации сплавов под давлением совместно с профессором А. Г. Спасским, в период их работы в Московском институте цветных металлов и золота, была разработана и внедрена в производство технология автоклавного литья деталей авиационных двигателей из алюминиевых сплавов. При этом собранную форму устанавливают в металлическую емкость, в крышке которой находится отверстие, совпадающее с литниковой чашей в литейной форме. После заливки металла в форму быстро закрывают крышку в металлической емкости и подают в нее сжатый воздух под давлением 4…5 атм (1 атм = 0,10133 МПа = 1,0333 кгс/см2) [18].

Давление на жидкий металл в процессе кристаллизации усиливает питание расплавом затвердевающих междендритных пустот, в результате чего получаются плотные отливки, механические свойства и герметичность которых удовлетворяют требованиям технической документации.

Существует технология повышения плотности уже отлитых деталей, что достигается пропиткой имеющихся в них усадочных пустот различными веществами с последующим их затвердеванием [19; 20]. В качестве пропитывающего вещества зачастую применяют бакелитовый лак. Пропитка выполняется в автоклаве под давлением с последующей промывкой пропитанных деталей этиловым спиртом и сушкой.