Преимущество ульстазвукового контроля при выявлении коррозионно-механических дефектов магистральных газопроводов

Автор: Бигулаев А.А., Мусаев С.Д.

Журнал: Экономика и социум @ekonomika-socium

Статья в выпуске: 1-3 (10), 2014 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140107037

IDR: 140107037

Текст статьи Преимущество ульстазвукового контроля при выявлении коррозионно-механических дефектов магистральных газопроводов

Нормальная работа газопроводов и обеспечение повышенной их надежности и долговечности зависит от многочисленных факторов, в том числе от изучения и установления закономерностей изменения физического состояния металла и сварных соединений магистральных газопроводов при их длительной эксплуатации.

Согласно соответствующим нормативным актам работоспособность газопроводов определяется запасом прочности металла труб, являющихся основным конструктивным элементом газоопроводной системы. Известно, что запас прочности задается только с учетом нагружения трубопровода внутренним давлением при условии равномерного распределения напряжений по периметру трубы, с учетом механических свойств металла и при отсутствии трещиноподобных дефектов.

Однако при расчетах не учитываются временные факторы при длительной эксплуатации газопроводов и возможности изменения исходных свойств металла и сварного соединения труб. Кроме того, отсутствуют обоснованные расчетные и экспериментальные методики прогнозирования изменения свойств труб в зависимости от времени их эксплуатации.

Выборочный ремонт по результатам ультразвукового дефектоскопа охватывает около 1,5% общего числа обнаруженных дефектов [1]. Таким образом, в газопроводе остается основная масса дефектов коррозионного происхождения. Наблюдение за их развитием и ростом возлагается на мониторинг коррозионного состояния. После проведения повторной инспекции возникает необходимость уточнения коррозионного состояния и производства новых ремонтных работ.

После устранения опасных коррозионных повреждений дальнейшее протекание коррозионных процессов обусловлено, главным образом, старением изоляционного покрытия и возникновением новых коррозионных повреждений в дефектах изоляционного покрытия и местах его разрушения или отслоения. Таким образом, по мере старения системы магистральных газопроводов увеличивается вероятность появления новых и развития существующих коррозионных повреждений. Как показали статистические исследования, коррозия остается наиболее частой причиной повреждений магистральных газопроводов (коррозионные повреждения составляют свыше 60% от общего числа обнаруженных дефектов) [2].

Мониторинг коррозионного состояния магистральных газопроводов осуществляется по результатам периодических инспекций, что необходимо для контроля параметров коррозионных дефектов, выявления развивающихся коррозионных дефектов и определения скорости их роста. По данным повторных обследований ультразвуковыми дефектоскопами типа «АВТОКОН-МГТУ» магистральных трубопроводов и на основе анализа результатов установлено [3]:

-

• дефекты внешней коррозии неравномерно распределены по длине газопроводов и развиваются во времени с разной скоростью;

-

• число коррозионных повреждений линейной части, по которым зарегистрирован рост, составляет не более 3% от общего количества обнаруженных коррозионных дефектов, при этом средняя скорость роста дефектов равна 0,077 мм/год;

-

• число растущих дефектов внешней коррозии зависит не столько от возраста газопровода, сколько от состояния изоляционного покрытия;

-

• основная часть развивающихся коррозионных дефектов расположена на относительно коротких участках газопроводов с плотным скоплением дефектов.

Ввиду неравномерного распределения по длине магистральных газопроводов природно-климатических условий, коррозионной активности грунтов, использования различных материалов труб и изоляционных покрытий, различий в сроках и режимах эксплуатации, темпы возникновения и развития коррозионных повреждений для различных участков подземного трубопровода могут существенно отличаться. Коррозионное состояние одних участков после длительного срока эксплуатации может оказаться вполне удовлетворительным, других -близким к критическому. Всё это требует разработки дифференцированного подхода к оценке скорости коррозии для каждого участка магистрального газопровода с целью установления мест повышенной коррозионной активности и определения причин их возникновения.

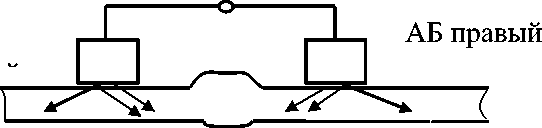

Внутритрубные дефектоскопы различных типов не всегда фиксируют одни и те же коррозионные дефекты, а часто пропускают («не видят») некоторые повреждения. Пропуски реально существующих коррозионных дефектов при проведении внутритрубной диагностики искажают прогноз, так как прогнозировать изменение размеров скрытых дефектов невозможно. Для детальной и более качественной диагностики используют автоматизированный ультразвуковой контроль (АУЗК), который проводится контактным методом – сканированием, одновременно всего сечения шва или сечения основного металла трубы. Сканирование осуществляется во всех пространственных положениях со скоростью 2 (±0,2) м/мин. При контроле сварных стыковых соединений труб сканирование осуществляется вдоль сварного шва, при контроле металла трубы – вдоль продольного шва или вдоль образующей трубы по металлической ленте.

АУЗК обеспечивает выявление дефектов в наплавленном металле сварного соединения - трещин, непроваров, несплавлений по кромкам, пор, шлаковых включений и других дефектов с указанием их условных размеров, места расположения (координат) и количества. Объем контроля и критерии оценки качества АУЗК сварных соединений и основного металла трубы определяются категорией данного участка газопровода и требованиями нормативных документов по контролю качества.

АБ

Контроль околошовной зоны

Контроль основного металла трубы

А

Контроль основного метала трубы

Н

B– верх сварного шва; C – середина сварного шва; Н – низ сварного шва. Схема контроля сварных стыковых соединений.

Как показывает опыт эксплуатации, дефекты в зависимости от природы их возникновения могут приводить к нарушению целостности газопровода через различные сроки службы. Местные виды коррозии имеют более высокую скорость проникновения вглубь стенки трубопровода. Локальная (питтинговая) коррозия трубных сталей в глинистой почве характеризуется скоростью почти в 10 раз выше (0,25...0,30 мм/год), чем для общей коррозии, которая в этой же почве для трубных сталей сравнительно невелика (0,03...0,05 мм/год) [4].

Диагностика коррозионного состояния газопроводов включает в себя три основных взаимосвязанных этапа [5]:

-

1) техническое диагностирование контролируемых объектов на основе периодических обследований, что является базой для осуществления мониторинга коррозионного состояния магистрального газопровода;

-

2) выбор модели развития накапливающихся коррозионных повреждений подземных металлических газопроводов;

-

3) прогнозирование динамики коррозионных процессов на основе выбранной модели с оценкой коррозионного состояния и времени возникновения отказов по причине коррозионных повреждений (или времени достижения предельно допустимой глубины коррозионных повреждений).

Количество факторов, непосредственно влияющих на скорость коррозии, составляет, как показывает практика, свыше десяти [6]. Наиболее значимыми факторами являются:

-

- время эксплуатации газопровода;

-

- тип изоляционного покрытия;

-

- коэффициент старения изоляции;

-

- средняя температура перекачиваемого продукта;

-

- наличие блуждающих токов с постоянной и переменной составляющей.

Весьма сложно собрать достоверную информацию о коррозионной ситуации, причём она может измениться в любой момент времени эксплуатации газопровода. Поэтому прогноз носит вероятностный характер. Для того чтобы уменьшить ширину интервала предсказания, необходимо свести к минимуму влияние как можно большего числа факторов, влияющих на скорость коррозии.