Превращения в сидеритовой руде при восстановительном нагреве

Автор: Сенин Анатолий Владимирович, Куприянов Лев Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Определены химический и минеральный составы сидеритовой руды Бакальского месторождения. Проведены эксперименты по твердофазному восстановлению кусковых образцов сидеритовой руды в газовой атмосфере, контактирующей с твердым углеродсодержащим восстановителем при 1000-1100 °С. Установлены особенности макроструктуры продуктов восстановительной обработки сидеритовой руды. Формируется два типа структур: плотные композитные агрегаты из металлического железа и железистой оксид-магниевой керамики, а также пористые образования из глобул металлического железа и глобул оксида магния. Подтвержден эффект самоукрупнения агрегатов из твердых частиц восстановленного железа.

Карботермическое восстановление, твердофазное восстановление, газофазное восстановление, сидерит, металлическое железо

Короткий адрес: https://sciup.org/147156791

IDR: 147156791 | УДК: 669.046.46

Текст научной статьи Превращения в сидеритовой руде при восстановительном нагреве

С и де ритов ые р у д ы п ред с та в л я ют собой смесь тв ерд ы х ра с т в оров ка рбона тов ж е л е з а и м а гн ия, ч а с то с не бо л ьшой прим е с ь ю м а рга нца . Испол ьз о в ан и е р у д в дом е н ном пе р е де л е з атр уд нено из -за о т рица тел ьн ого в л и ян ия ок си да ма гн ия н а с в о йс т в а дом е нн о г о шл а ка . Из вл ече ние ж ел е з а из с ид еритовых руд по-пре ж н ему ос та е тс я акт у а л ь ной за да че й. Дл я поиска нов ы х и м оде рн из а ц ии су щ е ству ющи х с пос обов пе ре ра ботк и ру д не об х одим а информ ац и я о пре в ра щени ях в ком понентах р у д при ра зли чны х в и дах в оз д е й ствия на н их , в ча стности – терм иче ского на гр е в а в ок ис лител ьны х и восстановительных условиях.

Для исследований выбраны однотипные кусковые образцы сидеритовой руды Бакальского месторождения. Образцы имеют полосчатую структуру с чередованием черно-серых и бело-желтых участков (рис. 1, а). После нагрева в окислительных (рис. 1, б) и восстановительных (рис. 1, в) условиях светлая фаза существенно растрескивается.

Химический состав руды по основным компонентам приведен в табл. 1 по данным химического анализа.

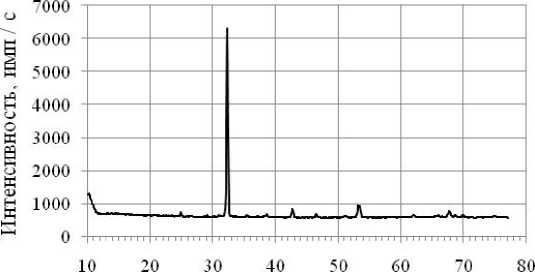

Минеральный состав руды оценивали по данным рентгеноструктурного анализа (дифрактометр ДРОН-2) и микрорентгеноспектрального анализа (электронный сканирующий микроскоп Jeol JSM-6460 LV). На дифрактограмме (рис. 2) присутствуют только пики, характерные для твердых растворов карбонатов железа и магния, другие минеральные составляющие не идентифицируются. Расшифровка положения пиков в сравнении со справочными данными картотеки PDF-2 приведена в табл. 2.

а)

б)

в)

Рис. 1. Внешний вид образцов сидеритовой руды: а – в исходном состоянии; б – после нагрева в окислительных условиях при 1000 °С; в – после нагрева в восстановительных условиях при 1100 °С

Таблица 1

Химический состав сидеритовой руды по элементам, мас.%

|

Компонент |

Fe |

Mg |

Mn |

Ca |

P |

п.п.п. |

|

Исходный образец |

30,22 |

9,08 |

0,681 |

0,31 |

0,044 |

38,23 |

|

Образец после прокалки при 1000 °С |

50,63 |

15,21 |

1,41 |

0,52 |

0,073 |

– |

Дифракционный угол 26. град

Рис. 2. Дифрактограмма порошкового образца сидеритовой руды (в медном излучении Cu- K α )

Таблица 2

Результаты рентгеноструктурного анализа сидеритовой руды

|

Первичные данные образца руды |

Межплоскостные расстояния d , Å, (отно сительная интенсивность п иков) |

||

|

Угол 2 θ , град (излучение Cu- K α) |

Образец руды |

Сидерит FeCO3, (карта 83-1764) |

Железо-магниевый карбонат (Fe,Mg)CO 3 , (карта 36-383) |

|

25,0 |

3,562 (12) |

3,592 (36) |

3,548 (3) |

|

32,3 |

2,772 (100) |

2,793 (100) |

2,747 (100) |

|

38,6 |

2,332 (11) |

2,345 (19) |

2,322 (6) |

|

42,7 |

2,118 (13) |

2,133 (18) |

2,108 (50) |

|

46,5 |

1,953 (11) |

1,964 (18) |

1,942 (13) |

|

53,2 |

1,722 (15) |

1,730 (27) |

1,705 (35) |

|

62,0 |

1,497 (11) |

1,506 (11) |

1,490 (5) |

|

67,7 |

1,384 (12) |

1,381 (2) |

– |

|

68,7 |

1,366 (10) |

1,374 (1) |

1,357 (4) |

|

69,9 |

1,346 (10) |

1,354 (8) |

1,341 (7) |

Межплоскостные расстояния для минералов образца исследованной руды чуть больше, чем у железо-магниевого карбоната с атомным соотношением Fe : Mg = 1 : 1, но меньше, чем в чистом карбонате железа. Эти сведения подтверждают данные химанализа – карбонатные растворы имеют атомное соотношение Fe :Mg больше единицы.

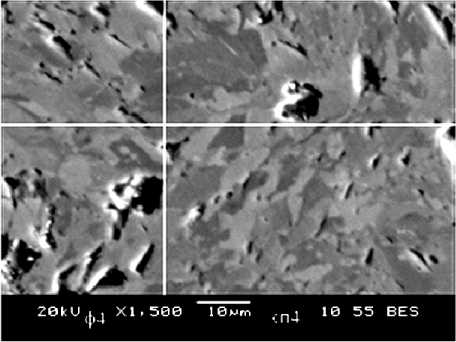

По литературным данным [1], карбонаты железа и магния образуют непрерывный ряд твердых растворов, в котором выделяются промежуточные устойчивые члены ряда с различным содержанием карбоната железа FeCO3, мас. %: брейнерит – до 30; мезитит – от 30 до 50; пистомезитит – от 50 до 70; сидероплезит – от 70 до 80. По данным микрорентгеноспектрального анализа, руда состоит из трех составляющих (рис. 3), представляющих собой смесь агрегатов зерен размером 2–50 мкм в тесном прорастании друг с другом. Сопоставление состава фаз в сравнении с литературными данными приведено в табл. 3. Руда сложена двумя минеральными фазами – пистомезититом и сидеропле-зитом. Внутри концентрационного диапазона пис-томезитита обнаружены две самостоятельные минеральные фазы – «темно-серая» и «серая», – ко- торые образуют отдельные зерна. Светлые полосы и участки в исходной руде (см. рис. 1, а) содержат больше сидероплезита, черно-серые участки – больше пистомезитита. В результате нагрева и термического распада карбонатов с выделением углекислого газа светлая фаза, содержащая больше железа, растрескивается сильнее.

Для представленного образца сидеритовой руды можно отметить следующие особенности химического и минерального состава. Руда практически не содержит карбоната кальция. Содержание железа в пересчете на обожженную руду доходит до 50 мас. %; железо распределено равномерно внутри минеральных составляющих (твердые карбонатные растворы). Это обстоятельство необходимо учитывать, например, при твердофазном восстановлении – восстановленный металл может выделяться в мелкодисперсном виде внутри магнезиальной оксидной матрицы и будет трудноотделим от нее.

Карботермическое восстановление образцов сидеритовой руды проводили в непроточной газовой атмосфере, контактирующей с твердым углеродсодержащим восстановителем (углем) в колпаковых устройствах по методике С.В. Дигонского [2].

Сенин А.В., Куприянов Л.С.

Рис. 3. Микроструктура сидеритовой руды (отраженные электроны)

Таблица 3

Результаты микрорентгеноспектрального анализа сидеритовой руды

|

Фаза |

Характеристики состава, ат.% |

Структурная формула |

||||

|

Fe |

Mg |

Mn |

О Fe+Mg |

Fe Mg |

||

|

«Темно-серая» |

8,20 |

1 0,22 |

0,15 |

2,89 |

0,80 |

(Fe0,45Mg0,55)CO3 |

|

8,01 |

10,79 |

0,16 |

2,89 |

0,74 |

(Fe 0,43 Mg 0,57 )CO 3 |

|

|

8,85 |

9,69 |

0,17 |

2,91 |

0,91 |

(Fe 0,48 Mg 0,52 )CO 3 |

|

|

9,00 |

9,51 |

0,21 |

2,92 |

0,95 |

(Fe 0,49 Mg 0,51 )CO 3 |

|

|

«Серая» |

9,57 |

8,42 |

0,27 |

3,00 |

1,14 |

(Fe 0,53 Mg 0,47 )CO 3 |

|

10,98 |

6,90 |

0,37 |

2,90 |

1,59 |

(Fe 0,61 Mg 0,39 )CO 3 |

|

|

«Светло-серая» |

13,08 |

5,76 |

0,44 |

2,77 |

2,27 |

(Fe 0,69 Mg 0,31 )CO 3 |

|

12,59 |

5 ,81 |

0,52 |

2,92 |

2,17 |

(Fe 0,68 Mg 0,32 )CO 3 |

|

|

14,41 |

4,76 |

0,57 |

2,79 |

3,03 |

(Fe 0,75 Mg 0,25 )CO 3 |

|

|

12,40 |

6 ,19 |

0,32 |

2,85 |

2,00 |

(Fe0,67Mg0,33)CO3 |

|

|

12,86 |

6,31 |

0,38 |

2,73 |

2,04 |

(Fe0,67Mg0,33)CO3 |

|

|

Брейнерит |

— |

— |

— |

3,0 |

до 0,31 |

(Fe 0,00...0,24 Mg 0,76…1,00 )CO 3 |

|

Мезитит |

— |

— |

— |

3,0 |

0,31–0,73 |

(Fe 0,24…0,42 Mg 0,75…0,58 )CO 3 |

|

Пистомезитит |

— |

— |

— |

3,0 |

0,73–1,70 |

(Fe 0,42…0,63 Mg 0,58…0,37 )CO 3 |

|

Сидероплезит |

— |

— |

— |

3,0 |

1,70–3,00 |

(Fe 0,63…0,75 Mg 0,37…0,25 )CO 3 |

Кусковый образец помещали на дно фарфорового тигля, засыпали дробленым углем, закрывали т и гель асбестовым картоном и переворачивали тигель вверх дном. В таком состоянии тигель помещали в муфельную печь, нагревали до 1100 °С, выдержива ли 1 час, охлаждали вместе с печью. Затем из обра зцов готовили шли фы и исследовали на электронном сканирующем микроскопе Jeol JSM- 6460 LV.

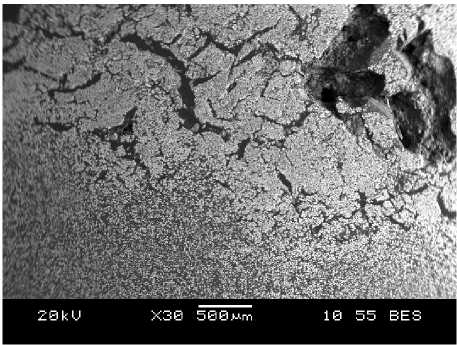

В образцах обнаружены две макрострукту р ные зоны (рис. 4): «трещиноватая» (в исходном образце это «бело- желтая» зона) и «сплошная» (в исходном образце это «черно- серая» зона).

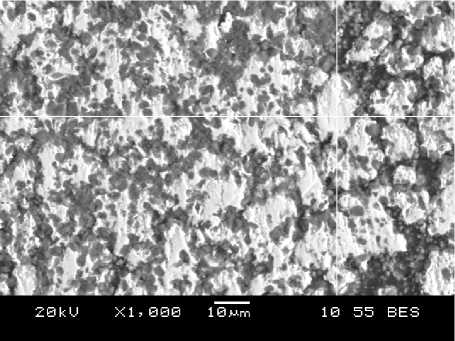

«Трещиноватая» зона состоит из плотных а г регатов, представляющих собой композиционный материал из взаимно проникающих металлической и оксидной матриц (рис. 5, а). Металл – чистое железо, оксидная матрица – магн езиовюстит пер еменного состава (Fe 0,40…0,85 Mg 0,60… 0,15 )O.

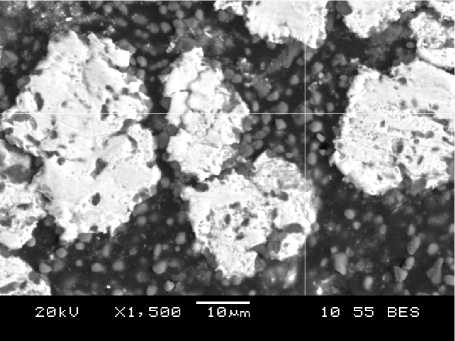

В «сплошной» зоне формируется пористый каркас из обособленных крупных (20–40 мкм) гло- бул металлического железа и дисперсных (до 3 мкм) глобул оксидной фазы (рис. 5, б). Глобулы находятся в точечном контакте и не формируют сплошного агрегата, пространство между ними – газовая фаза (в шлифах это пространство заполнено эпоксидной смолой). Степень восстановления железа из руды высока – остаточная оксидная фаза представляет собой практически чистый оксид магния и имеет состав (Fe0,02…0,04Mg0,98…0,96)O.

При одинаковых температурных и временных условиях эксперимента «бело-желтая» составляющая сидеритовой руды восстанавливается хуже, чем «черно-серая». Одна из причин этого видится в разном изменении макроструктуры составляющих руды по ходу восстановления. В «черносерой» составляющей руды формируется пористый каркас из обособленных глобул железа и оксида магния, по порам осуществляется беспрепятственная доставка газообразного восстанови теля по всему объему «черно-серой» составляю-

Рис. 4. Макроструктура восстановленного образца сидеритовой руды (отраженные электроны)

а)

Рис. 5. Микроструктура восстановленных образцов сидеритовой руды: а – «трещиноватая» зона; б – «сплошная» зона

б)

щей р у д ы , ск о р о ст ь и п олн о т а во с ст ан о влен и я железа велики. В «бело-же лт ы х» зо н ах и схо д н о й ру д ы , и мею щ и х п о вы ш ен но е со д ер жан и е железа, в о вр емя в о сст ан о влен и я ф о рм и р у ет ся пло т н ы й металл-оксидный агрегат, р азб и т ы й мак р о т р ещинами . П о р и ст о ст ь вну т р и так и х аг р ег ат о в мала , до ст уп г азо о б р азн о му во сст а н о ви т елю о г р ан ичен , ск о ро ст ь и п о лн о т а в о с ст ан о в лен и я мен ь ш е.

О с обе нн ос тью форм иров а н ия м е та лличе с кого прод у кта в ос с танов л ен ия я в л яетс я е го с а м опроизв ол ь н ое ком пакт иров а н ие и укр у п не н ие ра з м е ров . И с х одя из с тр у к т уры р у ды (тв е рдые ка рбо на т ные р а с тв оры ж е л е з а и м а г ни я) м ож но был о ож и да ть у л ьтра ди с п ерс ног о в ыдел ен ия ж ел е з а в оксид ной ма триц е, од на ко уста новл ено с а м оу кр у пнен ие агр е га тов из тв е рды х ча с т и ц вос с та нов л енного ж ел еза. Подобный эффект был обн а р у ж е н ра не е в р абота х Д иг онского С . В . [2] при в ос с танов л ени и порошков ых обра зц ов окс и д а жел е з а .

Таким образом, с точки зрения твердофазной восстановительной металлургической переработки сидеритовые руды представляют сложный объект. С одной стороны, достигается достаточно полное восстановление железа, с другой – возникает про- блема отделения дисперсных частиц железа от оксидной составляющей. Вопрос о возможности и целесообразности измельчения и сепарации продуктов восстановления требует дополнительных исследований.

Выводы

Определен химический и минеральный состав образцов сидеритовой руды Бакальского месторождения.

Проведены эксперименты по твердофазному восстановлению кусковых образцов сидеритовой руды в непроточной газовой атмосфере, контактирующей с твердым углеродсодержащим восстановителем при 1000–1100 °С.

Установлены особенности макроструктуры продуктов восстановительной обработки сидеритовой руды. Формируется два типа структур: плотные композитные агрегаты из металлического железа и железистой оксид-магниевой керамики, а также пористые образования из глобул металлического железа и глобул оксида магния. Подтвержден эффект самоукрупнения агрегатов из твердых частиц восстановленного железа.

Сенин А.В., Куприянов Л.С. Превращения в сидеритовой руде при восстановительном нагреве

Список литературы Превращения в сидеритовой руде при восстановительном нагреве

- Геологический словарь: в 2 т.//под ред. К.Н. Паффенгольца. -М.: Недра, 1978. -Т. 1. -486 с.; Т. 2. -456 с.

- Дигонский, С.В. Роль водорода в восстановлении оксидов металлов твердым углеродом/С.В. Дигонский, В.В. Тен//Альтернативная энергетика и экология. -2009. -№ 11 (79). -С. 45-55.