Прибор для испытания трущихся материалов и масел

Автор: Ковальский Б.И., Петров О.Н., Шрам В.Г., Сокольников А.Н., Игнатьев А.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Математика, механика, информатика

Статья в выпуске: 1 (47), 2013 года.

Бесплатный доступ

Проведен анализ устройств для испытания смазочных масел на противоизносные свойства, предложено устройство для испытания трущихся материалов и масел

Машина трения, противоизносные свойства, диаметр пятна износа, смазывающая способность

Короткий адрес: https://sciup.org/148177027

IDR: 148177027 | УДК: 621.892

Текст научной статьи Прибор для испытания трущихся материалов и масел

При подборе и оценке противоизносных свойств, смазывающей способности масел, температурной стойкости и других эксплуатационных показателей различных смазок необходимо использовать устройства для испытания трущихся материалов и масел.

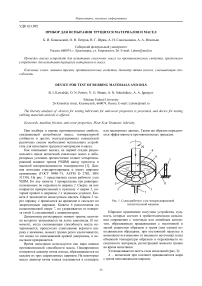

Как показывает анализ, на первой стадии рационального цикла испытаний смазочных масел в лабораторных условиях предпочтение отдают четырехшариковой машине трения (ЧШМ) ввиду простоты и высокой воспроизводимости эксперимента [1]. Данная методика стандартизирована и имеет широкое применение (ГОСТ 9490–75, ASTM D 2783, DIN 51350). На рис. 1 представлена схема рабочего узла ЧШМ. Ко дну кюветы 1 прикреплены три равнорасположенных по окружности шарика 2 . Сверху на них опирается прикрепленный к пуансону 4 шарик 3 , который прижат к шарикам 2 с заданным усилием. Кювета 6 заполняется испытуемым маслом. Шарик 3 через оправку 4 приводится во вращение и скользит по закрепленным шарикам. Кювета 6 расположена на подшипниковой опоре 7 , но удерживается от поворота тягой 8 , соединенной с динамометром.

Динамометр регистрирует момент трения, величина которого записывается на ленте самописца. В тот момент, когда смазывающая способность масла исчерпывается, происходит схватывание верхнего шарика с нижними, момент трения резко увеличивается, что видно по записываемой кривой диаграммы, и испытание прекращается.

Время испытания используется как мера оценки противоизносной способности масла. Одновременно измеряется диаметр пятна износа, образовавшегося на каждом из трех закрепленных шариков. На некоторые масла диаметр пятна износа указывается в стандарте или паспортных данных. Таким же образом определяется эффективность противоизносных присадок.

Рис. 1. Схема рабочего узла четырехшариковой испытательной машины

Широкое применение получили устройства, сущность которых состоит в триботехническом испытании сопряжения с точечным или линейным контактом, образованным вращающимся с постоянной и малой скоростью образцом и тремя (или одним) неподвижными образцами, при постоянной нагрузке и возможности изменения от внешнего источника тепла объемной температуры образцов и окружающего их смазочного материала, регистрацией момента трения во время испытания.

Устанавливаются шесть схем испытаний (рис. 2):

А – испытания при контакте вращающегося шара с тремя неподвижными шарами;

Б – испытания при контакте вращающегося шара со сферическим пояском на пересечении торцевой поверхности внутреннего отверстия нижнего образца, выполненного в виде кольца;

В – испытания при контакте вращающегося шара с тремя образцами с плоскими рабочими поверхностями;

Д – испытания при контакте вращающегося конического образца с тремя цилиндрическими образцами, равнорасположенными относительно оси вращения образца;

Е – испытания при контакте вращающегося конического образца с коническим пояском на пересечении торцевой поверхности и внутреннего отверстия нижнего образца, выполненного в виде кольца.

Рис. 2. Схемы испытания метода определения температурной стойкости при трении

Испытания по схемам А , В , Г , Д могут быть распространены на испытания смазочных материалов для зубчатых колес, подшипников качения, сопряжений «кулачок – толкатель» и «поршневое кольцо – гильза цилиндра двигателя внутреннего сгорания».

Испытания по схемам Б и Е могут быть распространены на испытания смазочных материалов для подшипников скольжения и сопряжений «поршневое кольцо – гильза двигателя внутреннего сгорания».

Объемную температуру узла трения и окружающего его смазочного материала измеряют с помощью термопары, спай которой должен быть прижат к одному из нижних образцов на расстоянии 1…3 мм от зоны трения. Смазочный материал и узел трения пе- ред каждым определением нагревают при собранном узле трения, но без приложения нагрузки. При достижении заданной температуры узел трения нагружают, включают самописец динамометра и привод шпинделя машины. В процессе испытания самописец на трибограмме регистрирует изменение момента трения. Продолжительность вращения шпинделя с верхним образцом – 60 с погрешностью не более ±1 с. Затем привод шпинделя и самописец выключают, нагрузку снимают.

Широкое распространение имеют и трехшариковые машины трения со схемой трения «шар-цилиндр» [2–4], преимущества которых заключаются в контакте трех шаров с цилиндром по индивидуальным дорожкам трения, что позволяет исследовать рельеф изношенной поверхности и исключить влияние рельефа поверхностей других шаров на формирование пятна износа, что наблюдается в четырехшариковой машине трения.

В институте нефти и газа Сибирского федерального университета разработана более совершенная трехшариковая машина трения, общий вид которой представлен на рис. 3, а . Данная машина содержит станину 1 и установленную на ней перпендикулярно плиту 2 . На плите шарнирно установлены треи кронштейна 3 , в которых установлены съемные держатели 4 контробразцов (шаров) 5 , и узлы нагружения 6 , выполненные с горизонтальными с платформами для установки нагрузки. Центральный контробразец установлен вертикально, а боковые – под равными углами 45° и выполнены со смещением, так, чтобы каждый контробразец контактировал с образцом по индивидуальной дорожке трения. Машина трения также снабжена ванночкой 7 для испытуемого масла, которая размещена в термостате 8 , соединенном с блоком установки и автоматического поддержания температуры испытания 9 , приспособлением для подвода стабилизированного напряжения к испытуемому образцу 10 , установленному на приводе вращения образца, соединенного через центральный контробразец с блоком питания, устройством регистрации тока, протекающего через испытуемый образец и граничный слой смазочного материала.

Устройство работает следующим образом.

На вал 11 электродвигателя в держатель 12 закрепляют образец 10 и с помощью микрометра 13 контролируют радиальное биение, добиваясь наименьшей его величины, в держатели 4 (рис. 3, б) устанавливают контробразцы 5 и закрепляют их, устанавливают величину тока подаваемого через средний кронштейн 3 на контробразец 5 с помощью регулятора величины тока 14, и используемое масло заливают в ванночку 12. Включают привод вращения образца 10 и при наборе установленной температуры масла кронштейны 3 опускают на образец 10 и прикладывают нагрузку. Во время трения от блока питания 15 (рис. 3, в), через потенциометры 16 (R1) и 17 (R2) и центральный кронштейн 3 с контробразцом 5 на образец 10 подается ток, величина которого устанавливается регулятором 14 величины тока, далее ток поступает в блок 18 регистрации тока, где он преобразуется в электронный вид и записывается на вычислительном устройстве (ВУ) 19 в виде диаграммы изменения тока (рис. 4).

По диаграммам определяют продолжительность суммарной деформации, скорость образования и разрушения защитных слоев на поверхностях трения, их прочность и связь с основой твердого тела, что повышает информативность испытания.

После испытания производят измерения диаметра пятна износа с помощью микроскопа (рис. 5). Для этого кронштейны 3 поднимают в верхнее положение и извлекают контробразцы 5 .

б в

Рис. 3. Трехшариковая машина трения со схемой трения «шар–цилиндр»: а – общий вид; б – деталировка трибосопряжения; в – электрическая схема

07:20 07:25 07:30 07:35 07:40 07:45 07:50 07:55 08:00 08:05 08:10 08:15 08:20 08:25 08:30 08:35 08:40 08:45 08:50 08155 09:00 09:05 09)10

Рис. 4. Диаграмма записи тока

Рис. 5. Фотография пятна износа

Предложенное устройство просто в эксплуатации и позволяет получить все необходимые показатели качества трущихся материалов и масел с большей точностью и информативностью при меньшей трудоемкости испытаний по сравнению с предыдущими устройствами.