Причины формирования и способы устранения воздушных пузырей на поверхности пруткового припоя, полученного прямой экструзией

Автор: Фаизов Сергей Радиевич, Радионова Людмила Владимировна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.23, 2023 года.

Бесплатный доступ

Ужесточение показателей экологической безопасности и ограничение использования свинца в новом электротехническом и электронном оборудовании до величины не более 0,01 % продиктовали необходимость поиска новых легкоплавких сплавов для использования в качестве припоя. Сплав 52In-48Sn, являясь одним из самых перспективных бессвинцовых припоев, востребован электротехнической промышленностью в виде прутков и проволоки. В данной статье описана технология получения пруткового припоя из сплава 52In-48Sn в условиях мелкосерийного производства и проблемы, с которыми столкнулись при ее реализации. В данной статье представлены результаты исследования причин образования поверхностного дефекта «воздушные пузыри» у прутков ø8,0 и ø15,0 мм из сплава 52In-48Sn, изготовленных методом прямой экструзии. Моделирование в программе QForm процесса распрессовки заготовок в контейнере в процессе экструзии показало, что причиной образования дефекта «воздушные пузыри» на поверхности прутков является чрезмерный зазор между контейнером и заготовкой. В процессе осадки заготовки в контейнере объем воздуха запирается в контейнере и поступает внутрь сплава. Для устранения этого дефекта при прессовании необходимо минимизировать зазор между заготовкой и контейнером. Отношение длины к диаметру заготовки не должно превышать 2,5. Чтобы исключить поверхностный дефект «воздушные пузыри» готовой продукции, эти требования необходимо учитывать при конструировании инструмента для прямого прессования (экструзии). Результаты проведенных исследований экспериментально подтверждены при изготовлении прутков ø8,0 мм. Уменьшение зазора между контейнером и заготовкой до 0,5 мм позволило получить прутки с высоким качеством поверхности.

Экструзия, сплав 52in-48sn, бессвинцовый припой, пруток, поверхностный дефект, воздушные пузыри

Короткий адрес: https://sciup.org/147240360

IDR: 147240360 | УДК: 621.778.014 | DOI: 10.14529/met230105

Текст научной статьи Причины формирования и способы устранения воздушных пузырей на поверхности пруткового припоя, полученного прямой экструзией

Запрос на поиск новых материалов с высоким уровнем функциональных свойств формируется промышленностью по разным причинам. Часто это связано с развитием техники и технологий, но иногда такие задачи формулирует рынок из-за ценовой политики или повышения требований со стороны экологических стандартов. Ужесточение показателей экологической безопасности и ограничение использования свинца в новом электротехническом и электронном оборудовании до величины не более 0,01 % продиктовали необходимость поиска новых легкоплавких сплавов для использования в качестве припоя.

Для решения этой проблемы в последние годы создан ряд бессвинцовых припоев на базе систем Sn–Cu, Sn–Ag, Sn–Ag–Cu [1–4]. Бессвинцовые технологии отличаются значительным повышением температуры пайки, а именно с 230 °С при использовании сплава Sn60Pb40 (температура плавления 183 °С) до 265…270 °С при использовании наиболее легкоплавкого, общепризнанного бессвинцо-вого припоя Sn3Ag0,7Cu (температура плавления 217 °С). Смена припоя на высокотемпературный требует смены флюсов, основных материалов печатных плат, обновления технологического оборудования и как следствие – пересмотра удельных затрат. Это, в свою очередь, приводит к необходимости инвестиций в обновление производства. Поэтому в последние годы было уделено большое внимание разработке припоев с низкой температурой плавления. Повышенное внимание низкотемпературным припоям уделяется еще и в связи с тем, что современные чипы и микросхемы имеют дополнительные ограничения по температурному режиму при пайке. Таким требованиям отвечают сплавы систем Sn–In, Sn–Bi [5, 6]. Несмотря на то, что индия (In) в земной коре очень мало и технология его получения достаточно сложная, он является одним из перспективных материалов для получения бессвинцовых припоев. Это связано, в том числе, с тем, что источниками индия являются отходы и промежуточные продукты производства цинка и свинца [7].

Для мелкосерийного и ресурсосберегающего производства проволочного и пруткового припоя нами разработана технология прямой экструзии (прессования) сплава 52In–48Sn [8].

Производство проволоки ∅ 2,0 мм не сопровождалось проблемами и получением бракованной продукции, а при изготовлении прутков ∅ 8,0 и ∅ 15,0 мм на поверхности образовывались дефекты в виде пузырьков воздуха (рис. 1).

Воздушный пузырь – это дефект, возникающий при экструзии (прессовании), представляющий собой одиночную или полосообразную выпуклость на поверхности готового изделия, заполненную воздухом. Основными причинами образования пузырьков воздуха являются следующие [9]:

-

1) в контейнер попадает влага вместе со смазочным материалом, заготовкой;

-

2) размер контейнера в результате износа увеличивается в диаметре и в контейнере остается слишком большое количество воздуха;

-

3) заготовка имеет дефекты рыхлости и пористости;

-

4) большое содержание водорода в заготовке;

-

5) слишком высокие температуры заготовки и контейнера при горячем прессовании;

-

6) зазор между заготовкой и контейнером слишком большой, и после начала прессования воздух закупоривается при сваливании

а)

Рис. 1. Дефект «воздушные пузыри»

Fig.1. Defect “air bubbles”

b)

и л и б очк оо б ра зов а н и и в п роц е с с е ос ад к и з аготовки в контейнере;

-

7) скорость экструзии ( п ре с сов а ни я) с лишком вы с ок а я, и ра зогр е в п ри в од и т к у в е ли чен и ю объе ма в озд у ха в к он те й н е ре.

Целью н ас тоящ е й ра боты яв ляе тс я исслед ование пр ичин о бр аз ова ния во з д ушны х п узырей на поверхности прутков ∅ 8,0 и ∅ 15,0 мм и пои с к ре ше н и й д ля и ск лю че н и я и х о б ра зования при производстве.

Материалы и методы исследования

Сплав 52In– 4 8Sn сос тои т и з 52 % индия и 48 % о лов а . При у к а за нн ом хи ми че с к ом с оста в е с п ла в яв ляе тс я э в те к ти че ск и м и и ме ет температуру плавления 120 ° С [ 8]. В ре ме н н ое соп ротив л е н ие р а зрыв у п ри ра с тяж е нии – 1 1, 5 МПа . С п лав н е у п рочн я ем ы й п ри холодн ой п лас ти че ск ой де фо рм а ц и и.

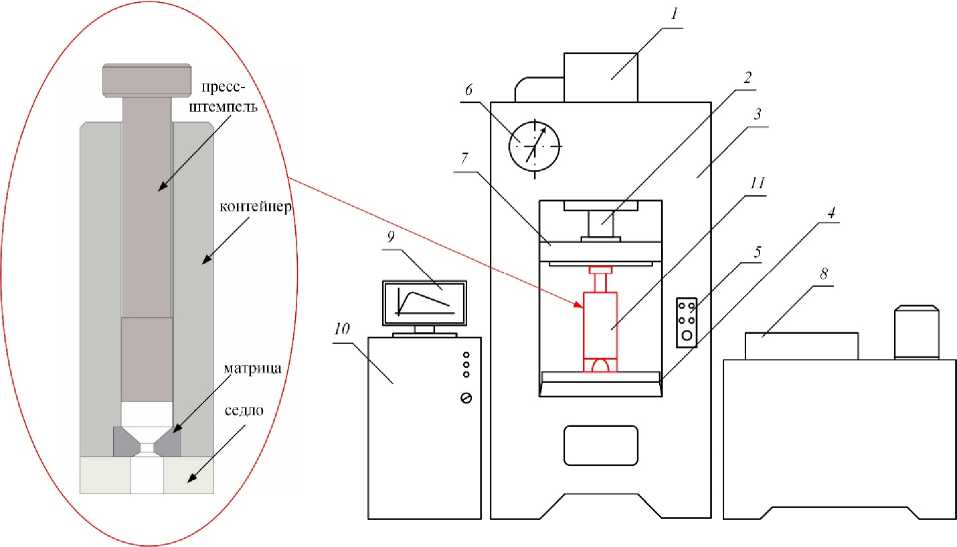

У чи тыв а я э ти особ е н н ос ти с п ла в а , д ля мелк осе ри й н ого п рои зв од с тв а п ру тк ов п ри п оя н ам и был п ре длож е н метод п рямого п ре сс ов ани я н а ги д ра в ли чес к о м п ре с с е с и с п ол ьзованием инструмента, по к а за н н ого н а ри с. 2. Исс ле дов а н и я п ров од и ли с ь в ла б ора тории о б ра ботк и ме т а ллов д а в л е н и е м Ю жн о-Уральско г о г о судар ст венно г о у ни вер сит ет а. П р и кон струи ров а н и и и н с труме н та ру к ов од с твов али с ь та к и ми треб ов а ни ями , к а к н е обходимы й за п а с п рочн ос ти , н и зк а я с тои мо сть изготов л е н и я и испол ьзов а н и е н е д оро ги х и н с трументальн ых ма ро к с т а л и [ 10]. М а те ма ти ч еск и м моде ли р ов а н ием были оп ре д еле н ы те хн ол оги че ск и е п а р а ме тры п рям ого п ре с сования прутков ∅ 8,0 и ∅ 1 5, 0 мм и з с п лава

52In–48Sn [11–13]. Опытная партия прутков ∅ 8,0 и ∅ 15,0 мм была изготовлена по технологическим параметрам, приведенным в таблице. Показатели, полученные при опытном производстве, соответствовали результатам расчета по математической модели. Однако качество поверхности прутков не соответствовало требованиям из-за наличия дефекта «воздушные пузыри» (см. рис. 1). Для выявления причин образования поверхностного дефекта в виде пузырьков воздуха использовалось моделирование процесса прямой экструзии (прессования) в программе QForm [14–18].

Результаты и дискуссия

Попадание влаги, слишком высокая температура процесса экструзии, перегрев контейнера и заготовки были исключены из анализа возможных причин образования дефекта «воздушные пузыри». Экструзию сухой заготовки всегда проводили при температуре лаборатории, обычно это 22…24 °С. Контейнер в процессе многократной экструзии не нагревается выше температуры 32 °С [8]. Попытка снижения скорости экструзии также не дала положительного результата. Пузырьки воздуха образовывались на поверхности прутков и при низкой скорости экструзии. Наиболее вероятными причинами образования поверхностного дефекта являются неправильно подобранный диаметр заготовки и (или) ее слишком большая длина. Для проверки предположения было смоделировано поведение заготовки в контейнере при прессовании.

Рис. 2. Схема лабораторного гидравлического пресса: 1 – главный цилиндр; 2 – шток; 3 – станина; 4 – рабочий стол; 5 – пульт управления; 6 – манометр; 7 – ползун; 8 – маслостанция; 9 – монитор; 10 – блок управления и сбора данных; 11 – оснастка для экструзии

Fig. 2. Scheme of a laboratory hydraulic press: 1 – main cylinder; 2 – stock; 3 – bed; 4 – desktop; 5 – control panel; 6 – manometer; 7 – slider; 8 – oil station; 9 – monitor; 10 – block of control and data collection; 11 – equipment for extrusion

Результаты расчета по математической модели параметров экструзии Calculation results according to the mathematical model of extrusion parameters

|

Параметр |

Размерность |

Величина |

|

|

пруток 8,0 мм |

пруток 15,0 мм |

||

|

Исходные данные |

|||

|

Диаметр заготовки (прутка), D вх |

мм |

30,0 |

30,0 |

|

Диаметр готовой проволоки, D вых |

мм |

8,0 |

15,0 |

|

Длина заготовки, L |

мм |

120 |

120 |

|

Диаметр контейнера, D кон |

мм |

32,0 |

31,0 |

|

Скорость прессования, V пр |

мм/с |

3,5 |

12,0 |

|

Сопротивление деформации заготовки (52In–48Sn), σ |

МПа |

10,5 |

10,5 |

|

Полуугол матрицы, α |

град. |

40,0 |

33,5 |

|

Коэффициент трения, f |

– |

0,5 |

0,5 |

|

Результаты расчета |

|||

|

Коэффициент вытяжки, μ |

– |

16,0 |

4,3 |

|

Скорость истечения, V ист |

мм/с |

56 |

51 |

|

Усилие в момент начала прессования, F н |

кН |

106,0 |

92,8 |

|

Усилие в момент завершения прессования, F к |

кН |

55,6 |

41,0 |

Моделирование проводилось для заготовки ∅30,0 мм, что соответствует технологическим параметрам экспериментальной экструзии. Заготовка помещается в контейнер, рас-прессовывается, т. е. осаживается, в результате чего происходит заполнение контейнера и только после этого начинается непосредственно сама экструзия сплава из матрицы. Именно процесс распрессовки и привлек наше внимание в процессе компьютерного моделирования.

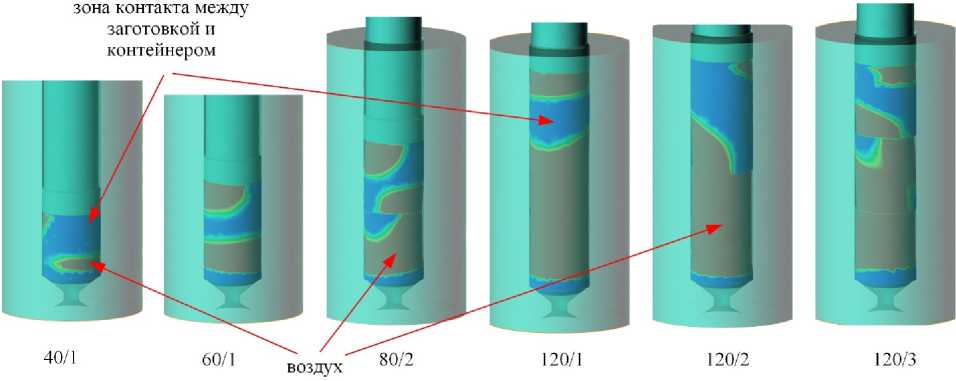

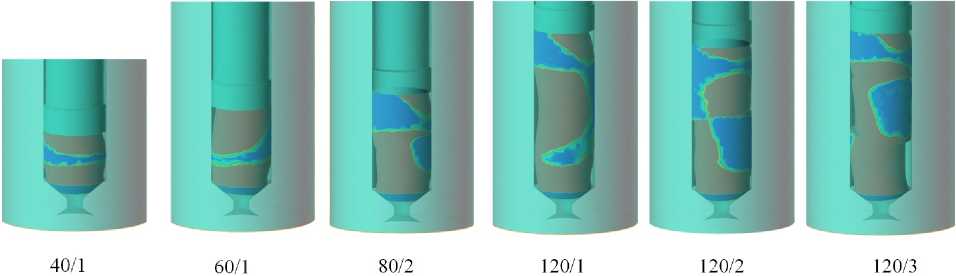

Зоны контакта сплава с контейнером при моделировании окрашены в синий цвет, а в зонах, где между контейнером и заготовкой есть воздух, мы видим серый цвет (рис. 3). В обозначении «40/1» цифра «40» указывает на длину заготовки, а цифра «1» указывает на одновременное количество заготовок в контейнере. По результатам моделирования прессования заготовки ∅ 30,0 мм в контейнере ∅ 32,0 мм можно отметить, что деформация заготовки начинается с ее нижнего конца и в верхней области контейнера. Это приводит к закрытию средней части контейнера деформируемым сплавом и там остается воздух. Визуально изгиб заготовки ∅ 30,0 мм не виден.

Для лучшей визуализации поведения заготовки в контейнере было проведено моделирование распрессовки заготовки ∅ 25,0 мм в контейнере ∅ 32,0 мм (рис. 4).

Длина заготовок при исследовании также варьировалась и составляла 40, 60 и 120 мм. Результат моделирования с обозначением

«120/1» хорошо визуализирует изгиб заготовки при осадке (распрессовке) заготовки при невыполнении соотношения L/D вх ≤ 2,5, общеизвестного для процессов свободной осадки. Осадкой не рекомендуется деформировать заготовки, у которых отношение высоты к диаметру больше 2,5, так как при этом возможно искривление оси заготовки [19]. Именно это мы и наблюдаем в процессе рас-прессовки заготовки в контейнере.

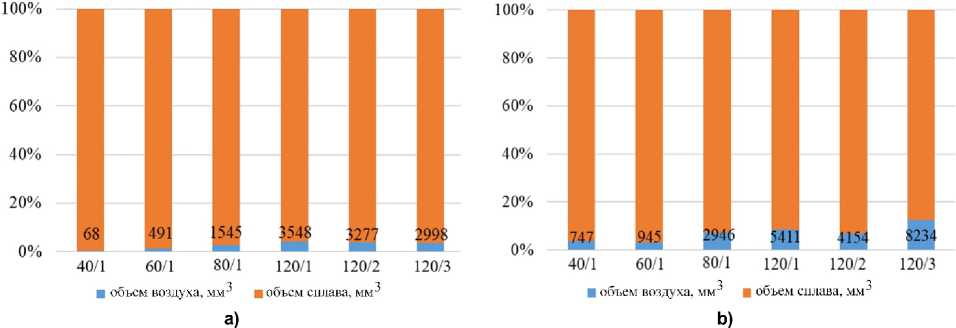

По результатам моделирования был рассчитан объем воздуха в контейнере для различных вариантов заполнения контейнера заготовкой (рис. 5). Диаметр заготовки оказывает существенное влияние на объем воздуха, запертого в контейнере. Наиболее показательный вариант моделирования – одна заготовка длиной 40 мм в контейнерах. При заготовке ∅ 30,0 мм объем воздуха, запертого в контейнере, составляет 68 мм3, а при заготовке ∅ 25,0 мм этот объем увеличивается до 747 мм3. Длина заготовки также влияет на объем воз-

Рис. 3. Моделирование в QForm распрессовки заготовки ∅ 30,0 мм в контейнере ∅ 32,0 мм Fig. 3. Simulation in QForm of pressing out a workpiece ∅ 30.0 mm in a container ∅ 32.0 mm

Рис. 4. Моделирование в QForm распрессовки заготовки ∅ 25,0 мм в контейнере ∅ 32,0 мм

Fig. 4. Modeling in QForm of pressing out a workpiece ∅ 25.0 mm in a container ∅ 32.0 mm

Рис. 5. Результаты расчета объема воздуха в контейнере при экструзии прутка ∅ 8,0 мм из заготовок: а – ∅ 30,0 мм; b – ∅ 25,0 мм

Fig. 5. Results of calculating the volume of air in the container during the extrusion of a rod ∅ 8.0 mm from blanks: a – ∅ 30.0 mm; b – ∅ 25.0 mm

Рис. 6. Прутки ∅ 8,0 мм, полученные при экструзии из заготовки ∅ 31,5 мм

Fig. 6. Bars ∅ 8.0 mm obtained by extrusion from a billet ∅ 31.5 mm

духа, запертого в контейнере. Объем воздуха, запертого в контейнере при прессовании одной заготовки длиной 40 мм и длиной 120 мм («120/1»), составляет 3548 мм3, а при длине 120 мм, состоящей из трех заготовок («120/3»), объем захваченного воздуха уменьшается до 2998 мм3.

Результаты моделирования и расчета объема воздуха показали, что основной причиной получения поверхностного дефекта «воздушные пузыри» является диаметр и длина заготовки при экструзии. Зазор между заготовкой и контейнером должен быть как можно меньше. Также для уменьшения объема воздуха в контейнере можно использовать заготовки в количестве, необходимом для полного заполнения контейнера, но длиной каждой не более 2,5 D вх .

По результатам исследований экструзии прутков ∅8,0 и ∅15,0 мм был скорректирован диаметр заготовки. Для прутков ∅8,0 мм диаметр литой заготовки должен быть 31,5 мм, для прутков ∅15,0 мм – 30,5 мм. Эксперимен- тальная проверка скорректированных параметров экструзии подтвердила отсутствие дефекта «воздушные пузыри» на поверхности прутков ∅8,0 мм (рис. 6).

Заключение

Моделирование в программе QForm процесса распрессовывания заготовок в контейнере при экструзии прутков ∅8,0 и ∅15,0 мм из сплава 52In–48Sn показало, что причиной образования поверхностного дефекта «воздушные пузыри» является чрезмерный зазор между контейнером и заготовкой. В процессе осадки заготовки объем воздуха запирается в контейнере и поступает внутрь сплава. Для устранения этого дефекта прутков при экструзии необходимо минимизировать зазор между заготовкой и контейнером до 0,5 мм. Кроме того, целесообразно делить заготовки на части по условию LIDвх ≤ 2,5 . Кроме того, чтобы исключить поверхностный дефект «воздушные пузыри» готовой продукции, эти тре- бования необходимо учитывать при конструировании инструмента для прямого прессования. Результаты проведенных исследований экспериментально подтверждены при изго- товлении прутков ∅8,0 мм. Уменьшение зазора между контейнером и заготовкой до 0,5 мм позволило получить прутки с высоким качеством поверхности.

Список литературы Причины формирования и способы устранения воздушных пузырей на поверхности пруткового припоя, полученного прямой экструзией

- Бессвинцовые припои в технологии производства изделий микроэлектроники / В.В. Зенин, В.Н. Беляев, Ю.Е. Сегал, А.А. Колбенков // Микроэлектроника. 2003. Т. 32, № 4. С. 310–320.

- Gain A.K., Zhang L., Chan Y. Microstructure, elastic modulus and shear strength of alumina (Al2O3) nanoparticles-doped tin–silver–copper (Sn–Ag–Cu) solders on copper (Cu) and gold/nickel (Au/Ni)-plated Cu sub-strates // J. Mater. Sci. Mater. Electron. 2015. Vol. 26. P. 7039–7048. DOI: 10.1007/s10854-015-3325-4

- Медведев А.М. Бессвинцовые технологии монтажной пайки. Что нас ожидает? // Электронные компоненты. 2004. № 11.

- Gain A.K., Zhang L., Quadir M.Z. Thermal aging effects on micro-structures and mechanical properties of an environmentally friendly eutectic tin-copper solder alloy // Mater. Des. 2016. Vol. 110. P. 275–283. DOI: 10.1016/j.matdes.2016.08.007

- Gain, A.K.; Zhang, L. Microstructure, thermal analysis and damping properties of Ag and Ni nano-particles doped Sn–8Zn–3Bi solder on OSP–Cu substrate // J. Alloys Compd. 2014. Vol. 617. P. 779–786. DOI: 10.1016/j.jallcom.2014.08.076

- Gain A.K., Zhang L. Growth mechanism of intermetallic compound and mechanical properties of nickel (Ni) nanoparticle doped low melting temperature tin–bismuth (Sn–Bi) solder // J. Mater. Sci. Mater. Electron. 2016. Vol. 27. P. 781–794. DOI: 10.1007/s10854-015-3817-2

- Дьяков В.Е. Производство индия из оловянного сырья экстракцией из расплавов: моногр. М.: Издат. Дом «Академия Естествознания», 2020. 144 с. ISBN 978-5-91327-609-4. EDN ABQBGJ. DOI: 10.17513/np.384

- On the direct extrusion of solder wire from 52In–48Sn alloy / S. Faizov, A. Sarafanov, I. Erdakov et al. // Machines. 2021. Vol. 9 (5). P. 93. DOI: 10.3390/machines9050093

- Ma X. Surface quality of aluminium extrusion products. Enschede, The Netherlands: University of Twente, 2011. 223 p.

- Фаизов С.Р., Радионова Л.В. Моделирование и прочностной анализ при проектировании оснастки для прямого прессования легкоплавкого припоя // Пром-Инжиниринг: труды VII всероссийской научно-технической конференции, Москва, Челябинск, Новочеркасск, Волгоград, Сочи, 17–21 мая 2021 года. Челябинск: Издат. центр ЮУрГУ, 2021. С. 180–185. EDN IWGNDU.

- Компьютерное моделирование температурных режимов при полунепрерывном прямом прессовании легкоплавких материалов / Л.В. Радионова, С.Р. Фаизов, Д.В. Громов, И.Н. Ердаков // Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 4. С. 30–38. DOI: 10.14529/met200404

- Математическое моделирование энергосиловых параметров прямого прессования легкоплавких материалов / Л.В. Радионова, С.Р. Фаизов, В.Д. Лезин, А.Е. Сарафанов // Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 2. С. 71–79. DOI: 10.14529/met200207

- Оптимизация процесса прямого прессования проволоки из сплава ПОИн-52 методом обобщенного приведенного градиента / Л.В. Радионова, С.Р. Фаизов, И.Н. Ердаков, А.В. Брык // Вестник ЮУрГУ. Серия «Металлургия». 2021. Т. 21, № 1. С. 54–65. DOI: 10.14529/met210106

- Стебунов С.А. 25 лет программе моделирования процессов обработки металлов давлением QForm // Кузнечно-штамповочное производство. Обработка материалов давлением. 2016. № 11. C. 3–4.

- Пустовойтов Д.О., Песин А.М. Основы компьютерного моделирования процессов ОМД с применением программы QFORM 2D/3D. Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова, 2021. 73 с. ISBN 978-5-9967-2448-2. EDN BXYJFX.

- Компьютерное моделирование в программе QForm валковой формовки профиля из круглой сварной трубы / Д.В. Громов, И.Н. Ердаков, Л.В. Радионова, А.С. Свистун // Пром-Инжиниринг: труды VII всероссийской научно-технической конференции, Москва, Челябинск, Новочеркасск, Волгоград, Сочи, 17–21 мая 2021 года. Челябинск: Издат. центр ЮУрГУ, 2021. С. 176–179. EDN SIEOZJ.

- Логинов Ю.Н., Ершов А.А. Моделирование в программном комплексе QFORM образования пресс-утяжины при прессовании // Кузнечно-штамповочное производство. Обработка материалов давлением. 2013. № 7. С. 42–46. EDN PJLSSQ.

- Петров М.А., Гневашев Д.А., Крутина Е.В. Численное моделирование осадки образцов из бронзы с учетом изменения их относительной плотности // Технология металлов. 2022. № 2. С. 35–48. EDN PHZHVQ. DOI: 10.31044/1684-2499-2022-0-2-35-48

- Каргин В.Р., Каргин Б.В. Основы технологических процессов ОМД: раздел прессование: учеб. пособие. Самара: Изд-во СГАУ, 2011. 103 с. ISBN 978-5-7883-0826-5.