Причины и виды брака в зависимости от формирования напряженно-деформируемого состояния и оценка вероятности разрушения заготовки по критерию Кокрофта - Лэтэма в процессе холодной объемной штамповки комбинированным методом обжима-раздачи

Автор: Стругов Сергей Сергеевич, Иванов Василий Александрович, Смирных Антон Валерьевич, Таркаленко Мария Дмитриевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.18, 2018 года.

Бесплатный доступ

Приведены данные о напряженно-деформируемом состоянии заготовки во время комбинированного процесса обжима-раздачи. Рассмотрена вероятность разрушения заготовки во время протекания операции на опасных ее стадиях. Выделены основные виды брака, такие как образование трещин, смятие, недооформление. Приведены рекомендации и причины его возникновения. Для предотвращения трещин предлагается проведение отжига для снятия внутренних напряжений. Исключить смятие заготовки предлагается изменением параметров технологического процесса, а именно снижать степень деформации и проводить штамповку в несколько переходов или использовать трубы с более толстой стенкой. Как правило, указанные виды брака формируются при несоблюдении технологических параметров процесса, а также зависят от качества заготовки и метода ее получения. Также в ходе моделирования процесса было выявлено несоответствие модели реальным данным. Полученное несоответствие заключается в появлении вероятности разрушения штампуемой заготовки в обжимаемой части, что противоречит экспериментальным данным. В рамках этого для более качественного и достоверного анализа разрушения был выведен поправочный критерий, учитывающий величину средних напряжений по высоте заготовки. Введение нового критерия позволило более конкретно и достоверно рассматривать разрушение заготовки в процессе деформации в программном комплексе. Проведено сравнение экспериментальных данных и результатов моделирования. На основе полученных данных подтверждена применимость поправочного критерия на практике и возможность его применения при составлении технологических режимов в научно-исследовательских и промышленных работах. В дальнейшем планируется составление математической модели с целью определения кинематических и энергосиловых параметров.

Обжим-раздача, критерий кокрофта - лэтэма, напряженно-деформированное состояние (ндс)

Короткий адрес: https://sciup.org/147232506

IDR: 147232506 | УДК: 621.731.300.4 | DOI: 10.14529/met180307

Текст научной статьи Причины и виды брака в зависимости от формирования напряженно-деформируемого состояния и оценка вероятности разрушения заготовки по критерию Кокрофта - Лэтэма в процессе холодной объемной штамповки комбинированным методом обжима-раздачи

В рамках разработки технологии холодной штамповки эксцентрических переходов методом обжима-раздачи был проведен стратегический анализ возможности реализации малого инновационного предприятия для производства данной продукции [1–3]. В продолжении работы необходимо составить рекомендации по определению кинематических и энергосиловых параметров процессов, а также оценить возможные виды брака для составления рекомендаций по их устранению для дальнейшего промышленного применения [4, 5]. Также требуется рассмотреть напря-женно-деформируемое состояние заготовки на этапах штамповки в моменты, когда наиболее вероятен шанс появления брака, так как данные переходы работают в условиях высоких давлений [5, 6]. Так как при холодной объемной штамповке риск возникновения внутренних микродефектов гораздо ниже, чем при литье и горячей штамповке, то не возникает первоочередной задачи в их рассмотрении. Однако внешние макродефекты необходимо вовремя обнаружить и принять меры по их устранению.

При продолжении исследований по разработке технологии штамповки эксцентрических деталей методом обжима-раздачи [7] возникли трудности при проведении эксперимента. В целях увеличения качества штампованных деталей совмещенным процессом обжима-раздачи, были проведены экспериментальные исследования, в ходе которых были определены основные виды брака, причины и методика по их устранению.

Комбинированный процесс обжима-раздачи включает в себя две независимые операции, каждая из которых имеет свои виды дефектов. При обжиме основными дефектами являются: потеря устойчивости на сопряжении конического и цилиндрического участков или у опорной поверхности, образование продольных складок в зоне пластической деформации и при деформировании заготовки в виде стакана может пластически формо-изменяться её донный участок в сторону матрицы [8].

При раздаче основными видами брака являются: образование трещин и потеря устойчивости у опорной поверхности.

Перечисленные виды брака появляются при нарушении технологических режимов операции, неправильных расчетах или внутренних дефектах материала. Ошибки расчетов могут быть связаны с неправильным определением коэффициентов обжима или раздачи, ошибка в расчетах высоты заготовки и толщины исходной стенки трубы. Нарушение технологических режимов может привести к браку при отсутствии смазки или неправильной установке детали в полости штампа. Внутренние дефекты, приводящие к браку, могут быть следующие: внутренние трещины, волосовины, пористость.

При комбинированном процессе штамповки методом обжима-раздачи для получения эксцентрических трубных переходов су- ществуют следующие основные виды дефектов: трещины, образование складок, недо-оформление заготовки.

Методы

Бракованные заготовки были получены в ходе проведения эксперимента по исследованию процесса формоизменения при штамповке эксцентрических переходов. Эксперимент проводился на гидравлическом прессе П 24 34 А, показан на рис. 1. Выбор данного пресса обусловлен удобством рабочей зоны и достаточным усилием.

В качестве материала для штамповки использована труба: ∅ 45 × 2,5 × 2000, алюминиевый сплав АД31. Выбор данной трубы был обусловлен ее доступной стоимостью. Эксперимент проводили в специальном штампе с пуансоном со смещенной осью и матрицей с эксцентрической полостью. Общий вид штампа приведен на рис. 2.

Штамповку проводили при смазке рабочего инструмента низковязким маслом И-А5.

Для оценки вероятности разрушения заготовки использован критерий Кокрофта – Лэтэма [9]:

ε i

D = 1 d ε ,

0 σ i

где σ 1 – главное нормальное напряжение, σ i – интенсивность напряжений, ε i – накопленная деформация, d ε – приращение деформации.

Рис. 1. Гидравлический пресс П 24 34 А

Рис. 2. Общий вид штампа

Результаты

При п ров е де н и и э к с п е риме н та в озн ик ря д проблем, связа н н ый с н ес оотв е тс тв и е м тру б ы для да н н ого н оме р а п е р еход ов , а н и зотроп и е й меха н ическ и х с в ойс тв , в оз н и к ше й в п роц е ссе экструзии и тонкой стенкой [10–12].

К а к и з в е ст н о, а лю ми н и й и ме е т в ысок у ю ск орость у п рочн е н и я п ри д е фо рма ц и и . В э к сперименте использовалас ь хо лод н о к а та на я тру б а. В п роц е сс е ш та м п ов к и за готов к и б е з терм ообраб отк и в оз н и кла тре щин а при р а зда ч е н а в е рхн е м торц е в н а п ра в ле н и и к он у с а пуансона (рис. 3).

С л е д у ю щ и м ра с прос тра не н н ым д ефе к т ом яв ляет ся об ра зов а н и е ск ла док и ли с мяти е . На рис. 4 представ ле н а за готов к а с обра з овавшимися складками.

Комбинированный процесс штамповки проводился после рекристаллизационного от- жига. Заготовка, нагретая до 220–230 °С, устанавливалась в штамп.

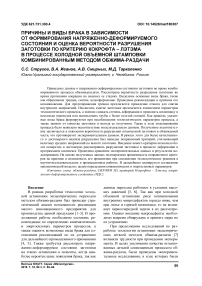

Последним из рассматриваемых видов брака является недооформление заготовки. Заготовка формировалась с промежуточными отжигами для снятия наклепа. Однако верхний торец в направлении деформации не оформился на цилиндрическом участке пуансона в результате потери устойчивости по высоте заготовки. Фотография недооформленной заготовки под трубный переход представлена на рис. 5.

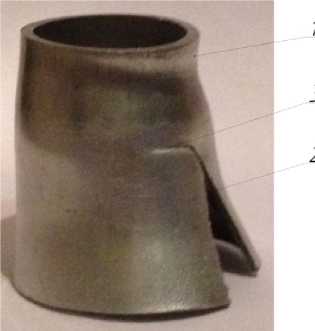

Рассмотрим формирование напряженно-деформируемого состояния в заготовке. Для анализа воспользуемся программным пакетом DEFORM 3D, реализующим МКЭ. Результаты моделирования приведены на рис. 6.

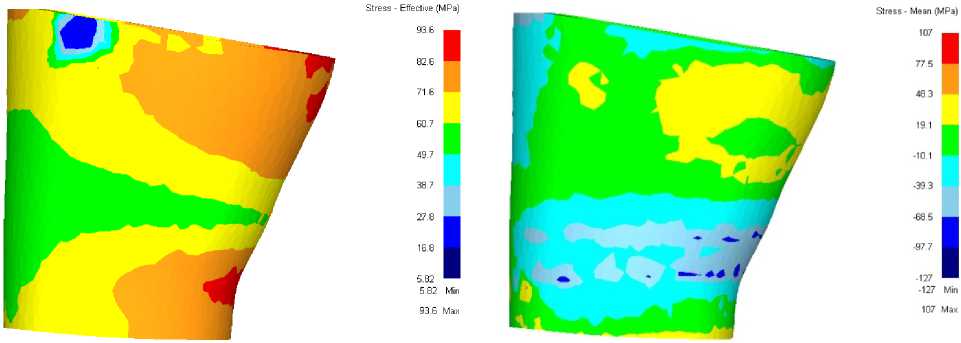

Учитывая данные, полученные DEFORM 3D, построим распределение вероятности раз-

Рис. 3. Заготовка с образовавшейся трещиной. 1 – цилиндрический участок обжима, 2 – трещина, 3 – скос трещины

Рис. 4. Смятая заготовка

Рис. 5. Недооформленная заготовка

а) б)

Рис. 6. Промежуточное положение штамповки комбинированным методом обжима-раздачи: а – интенсивность напряжений, б – среднее напряжение

рушения по критерию Кокрофта – Лэтэма, пользуясь формулой (1). Составим распределение по высоте заготовки в районе наиболее интенсивной деформации. График распределения критерия Кокрофта – Лэтэма по высоте заготовки в плоскости наибольшей деформации приведен на рис. 7а. Также построим распределение средних напряжений по высоте заготовки. График представлен на рис. 7б.

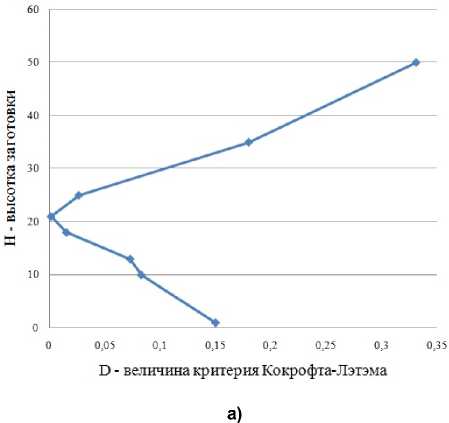

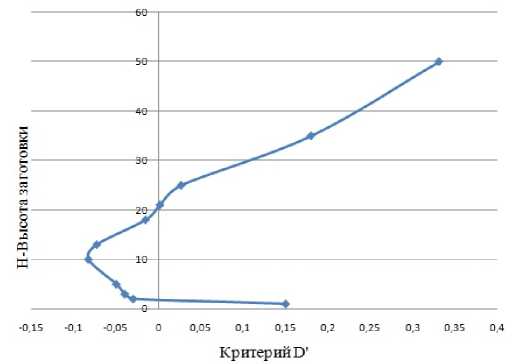

Для уточнения критерия Кокрофта – Лэ-тэма был введен поправочный критерий, учитывающий среднее напряжение. График распределения поправочного критерия по высоте заготовки представлен на рис. 8.

Обсуждение

Образование трещины на участке раздачи обусловлено высокой анизотропией заготовки, так как труба изготовлена методом экстру- зии. Как видно на рис. 3, цилиндрический участок 1, образованный после обжатия, превышает необходимую величину по линейному размеру и равен 8,9 мм. Это связано с протеканием процесса. Процесс начинается с раздачи верхнего торца смещенным конусом пуансона, после чего усилие раздачи превосходит усилие обжима и происходит совмещенный процесс обжима и раздачи. В определенный момент усилие, необходимое для раздачи, превышает усилие, необходимое для обжима. Так как цилиндрический участок при обжатии 1 увеличивается, то пропорционально возрастает и его пятно контакта с полостью матрицы, а, следовательно, повышается усилие, необходимое для обжима. Вследствие этого продолжается раздача верхнего торца, которая приводит к разрушению заготовки и образованию трещины 2. Наличие смазки уве-

Рис. 7: а – распределение критерия Кокрофта – Лэтэма по высоте заготовки; б – распределение среднего напряжения по высоте заготовки

Р - среднее напряжение

б)

Рис. 8. Распределение поправочного критерия по высоте заготовки

личивает цилиндрический участок обжима 1. Как видно на рис. 3, трещина уходит в сторону 3, что связано с достижением ее границы обжима, где сконцентрированы окружные сжимающие напряжения.

Образование складки на заготовке, представленной на рис. 4, обусловлено протеканием процесса пластического формоизменения. Процесс идет следующим образом. Пуансон раздает верхний торец, при достижении определенного усилия происходит потеря устойчивости в сторону наибольшей деформации, что сопровождается налипанием заготовки на стенки матрицы. Далее следует процесс обжима нижнего торца в полости матрицы. Так как область взаимодействия заготовки и матрицы увеличилась, то увеличивается усилие деформирования. В результате этого возобновляется течение процесса раздачи верхнего торца. При достижении достаточного усилия раздачи происходит потеря устойчивости, сопровождающаяся смятием в направлении деформирования вовнутрь заготовки, что образует S-образную складку.

Недооформление заготовки, представленной на рис. 5, связано с недостаточной толщиной стенки трубы.

Для устранения каждого из данных видов дефектов предлагаются индивидуальные мероприятия. Предупредить трещинообразова-ние возможно при помощи предварительного рекристализационного отжига или использования материала с меньшей анизотропией механических свойств по сечению. Смятие можно предупредить использованием труб с более толстой стенкой или штамповкой без предварительного подогрева. Недооформление исправляется увеличением толщины стенки заготовки [13–15].

Для анализа формирования напряженно-деформируемого состояния использован программный пакет DEFORM 3D. Задача ставилась следующим образом. Заготовка разбивается на 32 тысячи элементов, коэффициент трения примем по Кулону ( k = 0,3), скорость перемещения пуансона 1 мм/с, материал – аналог алюминиевого сплава АД 31. Промежуточное положение процесса обжима-раздачи представлено на рис. 6. Данное положение является наиболее дефектоопасным.

Графики, полученные при помощи моделирования в DEFORM 3D и расчетов по критерию Кокрофта – Лэтэма, помогают определить вероятность разрушения на участках за- готовки. График, приведенный на рис. 7а, показывает, что вероятность разрушения максимальная на верхнем торце заготовки при раздаче, а также на нижнем цилиндрическом участке при обжиме. Однако проведенные эксперименты указывают на то, что участок обжима не склонен к разрушению. Трещина, образованная при раздаче, уходит в сторону и глушится из-за сжимающих напряжений, как было сказано выше.

Для корректировки данных построен график распределения среднего напряжения по высоте заготовки. Из графика видно, что на участке при обжиме напряжения имеют отрицательный знак, что говорит о сжимающем состоянии. Наличие напряжения с положительным знаком на нижнем торце, вероятно, связано с разгрузкой деформируемого тела.

Исходя из экспериментов, моделирования и расчетов, можно логически вывести поправочный критерий, учитывающий среднее напряжений и позволяющий с большей точностью определить вероятность разрушения заготовки. Поправочный критерий оценки вероятности разрушения представлен формулой:

D DP’ (2)

где D – величина критерия Кокрофта – Лэтэ-ма, P - среднее напряжение, D ‘ - поправочный критерий. При D ' > 0 существует вероятность разрушения заготовки, при D ' < 0 вероятность разрушения заготовки отсутствует.

Из графика, представленного на рис. 8, можно увидеть, что вероятность разрушения возможна только на нижнем торце цилиндрического участка при обжиме и на коническом участке раздачи. Вероятность разрушения при раздаче, исходя из графика, возникает на высоте 21 мм, что подтверждают экспериментальные исследования, так как на этом участке трещина уходит в сторону и глушится.

Выводы

В ходе проведенных исследований и поставленного эксперимента были выявлены типовые виды брака в процессе обжима-раздачи. Полученные дефекты подтверждают предыдущие исследования по данной теме. Однако характер их образования несколько иной в силу отличного характера течения материала в полости штампа.

Проведенный анализ вероятности разрушения заготовки в зависимости от формирования напряженно-деформируемого состояния при помощи критерия Кокрофта – Лэтэма определил участки с наиболее высокой склонностью к появлению брака. Логически выведен критерий оценки вероятности разрушения, уточняющий критерий Кокрофта – Лэтэма учитывающий направление напряжений. Теоретически подтверждены экспериментальные исследования.

Приведены рекомендации по устранению дефектов для промышленного применения обжима-раздачи.

Список литературы Причины и виды брака в зависимости от формирования напряженно-деформируемого состояния и оценка вероятности разрушения заготовки по критерию Кокрофта - Лэтэма в процессе холодной объемной штамповки комбинированным методом обжима-раздачи

- Стругов, С.С. Стратегический анализ возможности создания малого инновационного предприятия по производству трубопроводной арматуры / С.С. Стругов, В.Л. Зонов, В.А. Иванов // Кузнечно-Штамповочное производство. Обработка металлов давлением. - 2017. - № 8. - С. 42-48.

- Бакулина, А.А. Обзор российского рынка трубопроводной арматуры в 2014 году / А.А. Бакулина, И.А. Тихонов, И.Т. Тер-Матеосянц // Арматуростроение. - 2015. - № 4. - С. 40-45.

- Пат. 2630402, Российская Федерация, МПК B21D 31/04, B21D 41/00. Способ изготовления трубных переходов / C.C. Стругов, Ю.М. Погорелов, В.А. Иванов, Б.А. Яров; заявитель и патентообладатель: Южно-Уральский государственный университет. - № 2016106527; заявл. 24.02.2016; опубл. 29.08.2017.

- Стругов, С.С. Сравнение методов оценки напряженно-деформируемого состояния при осадке цилиндрической заготовки / С.С. Стругов, В.А. Иванов, В.Г. Шеркунов // Вестник ЮУрГУ. Серия «Металлургия». - 2016. - Т. 16, № 4. - С. 140-146. DOI: 10.14529/met160416

- Воронцов А.Л. Технологические задачи теории пластичности. - М.: Машиностроение-1, 2006. - Т. 3. - 475 с.

- ГОСТ 17380-2001. Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия - Взамен ГОСТ 17380-83; введ. 1.01.2003. - М.: ИПК Издательство стандартов, 2002. - 20 с.

- ГОСТ 17378-2001. Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Переходы. Конструкция. - Взамен ГОСТ 17378-83; введ. 1.01.2003. - М.: ИПК Издательство стандартов, 2002. - 16 с.

- Иванов, В.А. Моделирование процесса холодной штамповки эксцентрических трубных переходов комбинированным методом «обжим-раздача» / В.А. Иванов, С.С. Стругов, Ю.М. Погорелов // Кузнечно-Штамповочное производство. Обработка металлов давлением. - 2016. - № 2. - С. 29-32.

- Расчет поврежденности металла при угловом прессовании по схеме конформ / А.В. Боткин, Р.З. Валиев, А.А. Кубликова, С.В. Дубинина // Обработка сплошных и слоистых материалов. - 2012. - № 38. - С. 16-26.

- Раувендааль, К. Выявление и устранение проблем в экструзии / К. Раувендааль, М.Д. Пилар Норьега Е., Х. Харрис; пер. с англ. под ред. В.П. Володина. - 2-е изд. - СПб.: Профессия, 2011. - 368 с.

- Унгер, П. Технология горячеканального литья: пер. англ. / П. Унгер; под ред. В.Г. Дувидзона. - СПб.: Профессия, 2009. - 208 с.

- Логинов, Ю.Н. Влияние скорости деформации на эффект структурного упрочнения прессованных труб из алюминиевого сплава 6061 / Ю.Н. Логинов, О.Ф. Дегтярева // Технология легких сплавов. - 2007. - № 4. - С. 123-127.

- Аверкиев, Ю.А. Технология холодной штамповки: учеб. для вузов по специальности «Машины и технология обработки металлов давлением» / Ю.А. Аверкиев, А.Ю. Аверкиев. - М.: Машиностроение, 1989. - 304 с.

- Ковка и штамповка / Е.И. Семенов, А.О. Ганаго, Л.И. Живов и др. - М.: Машиностроение, 1987 - Т. 3. - 384 с.

- Ковка и штамповка / Е.И. Семенов, А.О. Ганаго, Л.И. Живов и др. - М.: Машиностроение, 1987 - Т. 4. - 545 с.