Применение активированных шлакосиликатных отходов в литейном производстве

Автор: Пашнина О.М., Дубровин В.К.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 9 (109), 2008 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156609

IDR: 147156609 | УДК: 621.74

Текст статьи Применение активированных шлакосиликатных отходов в литейном производстве

Литье по выплавляемым моделям в песчаноцементные формы позволяет изготовить высококачественное литье, преимущественно тонкостенное и сложнопрофильное, является высокопроизводительным процессом с низкой себестоимостью готовой продукции. Применение этой технологии не только для цветных, но и для черных сплавов, привело к проблеме повышенного брака из-за поражения поверхности литых изделий газовыми раковинами. Экспериментальные исследования и теоретический анализ возможных причин показал, что газовая пористость является следствием содержания в составе формовочных материалов гипса и высокого прогрева формы при заливке. Учитывая, что при заливке чугуна поверхность формы быстро прогревается до температуры металла 1000... 1300 °C, следует ожидать одновременного выделения СО2 и SO2 в качестве продуктов взаимодействия CaSO4 с углеродом металлического сплава. Таким образом, можно говорить о том, что углерод при высоких температурах является основной причиной распада CaSO4 с образованием газообразных оксидов - СО2, SO2 и СО.

При изготовлении ажурного и тонкостенного литья из черных металлов, когда необходима заливка металла только в горячую форму, получение качественных изделий становится возможным в случае применение кристаллогидратного связующего с низким содержанием гипса. Вариантом ликвидации вредного влияния гипса на качество литых изделий является: исключение или уменьшение сульфата кальция в составе связующего.

Технология производства портландцемента заключается в тонком измельчении клинкера с введением различных добавок для получения требуемых свойств. Клинкером является обожженная до плавления или спекания сырьевая смесь определенного состава. Сырьевыми материалами для производства портландцементного клинкера чаще всего служат горные породы - глина и известняк, содержащие углекислый кальций. При обжиге они взаимодействуют между собой, образуя различные минералы, которые в основном определяют важнейшие строительные свойства портландцемента. Важнейшими минералами портландцементного клинкера являются:

-

- трехкальциевый силикат (алит) - 3CaO SiO2;

-

— двухкальциевый силикат (белит) - 2CaOSiO2;

-

- трехкальциевый алюминат - ЗСаОА12О3;

-

- четырехкальциевый алюмоферрит -4СаО-А12О3 Fe2O3.

Клинкер является полуфабрикатом, далее при производстве портландцемента для строительных растворов и бетонов его размалывают с добавлением 3-6 % гипса, что необходимо для регулирования сроков схватывания после затворения его водой [1].

Так как портландцемент имеет основное применение в промышленности как строительный материал, то выпуск производится с учетом только требований строительной промышленности на его физико-химические, технологические и эксплуатационные свойства. Но видимые перспективы применения цемента в литейном производстве, как качественного, экономичного и экологически чистого связующего для получения точного литья, выдвигают свои критерии к продукции, выпускаемой цементными заводами. Производство безгипсового цемента технологически возможно - исключение добавки гипса на стадии помола клинкера.

Возможно и уменьшение фактического содержания гипса в портландцементе за счет разбавления его материалом, состоящим из основных окислов СаО, SiO2, А12О3 и Fe2O3. Таким является шлак металлургического производства, содержащий большое количество двухкальциевого силиката 2CaOSiO2. Путем его диспергирования (до 3000...3500 см3/г) и добавления к портландцементу до 50 %, можно в 2 раза снизить содержание гипса в цементе, тем самым значительно ослабить отрицательное воздействие сульфата кальция, уменьшить брак по газовым раковинам при литье в цементные формы.

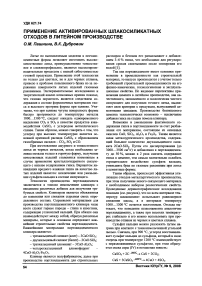

Таким образом, происходит эффективная утилизация отходов металлургического производства, при этом получение нового связующего материала с необходимым набором реологических свойств. Проведенные дериватографические исследования показали (см. рисунок), что во всем интервале температур шлакоцемент испытывает равномерное снижение массы, а в интервале температур 1000... 1300 °C остается постоянным. Отсюда вытекает, что поведение шлакоцемента аналогично портландцементу, а также при высоких температурах стабильно и его можно использовать при производстве отливок из черных и цветных сплавов.

Сульфат кальция можно разложить путем нагрева при контакте с тонкоизмельченной угольной пылью. Сначала, при 900 °C, углерод восстанавливает сульфат кальция до сульфида, который в свою очередь при температуре 1200 °C взаимодействует с неразложившимся сульфатом, при этом образуется оксид серы (IV) и негашеная известь:

CaSO4 + 2С CaS + 2СО2;

CaS + 3CaSO4 Э2^с_> 4СаО + 4SO2.

Пашнина О.М., Дубровин В.К.

Дериватографические кривые нагрева затворенного портландцемента и шлакоцемента

Так как данные реакции идут с образованием газовой фазы, то снижение температуры разложения сульфата кальция будет способствовать снижение внешнего давления, т.е. обжиг в вакууме.

Для оценки взаимодействия шлакоцемента с углеродом в исследуемую пробу был добавлен графит в количестве 1 %. При одинаковых условиях испытания, дериватографическая кривая TG показывает, что в интервале температур 1000... 1250 °C шлакоцемент с графитом претерпевает постоянную убыль массы, которая составляет 4,95 %, а в пробе портландцемент - графит зафиксирован значительный наклон кривой TG, значение уменьшения массы на этом участке температур равно 5,40 %. Таким образом, подтверждается возможность замены портландцемента шлак - цементом в качестве связующего в литейных технологиях, а также его преимущество при изготовлении чугунных отливок в песчано-цементные формы.

Особенностью двухкальциевого силиката является его способность увеличивать объем до 12 % в процессе охлаждения с 830 °C [2]. Уникальное свойство металлургического шлака расширятся при охлаждении, позволяет применить его в литейном производстве в качестве наполнителя песчано-цементной смеси. В этом случае шлак требует простой подготовки: сушки и измельчения, причем диспергирование необходимо проводить до фракционного состава основного наполнителя -кварцевого песка, а именно 50... 160 мкм. Шлак, имея однородный минералогический состав с цементом, играет роль компенсатора полиморфных превращений в песчано-цементной смеси, сопровождающихся изменением объема при высоких температурах, и является химическим аналогом связующего материала.

Применение активированных металлургических отходов в литейном производстве возможно в зависимости от степени диспергирования либо как добавка к цементному связующему, либо в качестве наполнителя формовочной смеси. Это позволяет решить задачи ресурсосбережения, значительно снизить себестоимость готовой продукции, увеличить производительность, повысить физикохимические и технологические свойства формовочной смеси и при этом значительно улучшить качество отливок.

Список литературы Применение активированных шлакосиликатных отходов в литейном производстве

- Справочник по химии цемента/Ю.М. Бутт, Б.В. Волконский, Г.Б. Егоров и др. Л.: Стройиздат, Ленинградское отделение, 1980. 224 с.

- Иванов В.Н. Словарь-справочник по литейному производству/В.Н. Иванов. М.: Машиностроение, 1990. 384 с.