Применение антифрикционных покрытий в объемном гидроприводе

Автор: Стукач Александр Васильевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 1 (15), 2011 года.

Бесплатный доступ

Рассмотрена возможность применения тонкослойных покрытий из полиамида для ремонта и повышения износостойкости деталей гидроцилиндров и гидравлических распределителей. Проведены стендовые испытания опытных образцов.

Гидроцилиндр, износ, полиамидное покрытие, надежность, уплотнение

Короткий адрес: https://sciup.org/148185903

IDR: 148185903

Текст научной статьи Применение антифрикционных покрытий в объемном гидроприводе

Гидропривод машин и технологических систем включает в себя совокупность устройств и в первую очередь, объемных гиродвигателей, предназначенных для приведения в движение исполнительных устройств посредством рабочей жидкости находящейся под давлением.

Широкое использование гидропривода в машинах определяется рядом их существенных преимуществ перед другими типами приводов и прежде всего возможностью получения больших усилий и мощностей при ограниченных размерах гидродвигателей. Гидроприводы обеспечивают широкий диапазон бесступенчатого регулирования скорости при условии хорошей плавности движения, возможность работы в динамических режимах с требуемым качеством переходных процессов, защиту системы от перегрузки и точный контроль действующих усилий. С помощью гидроцилиндров удается получить прямолинейное движение без кинематических преобразований, а также обеспечить определенное соотношение скоростей прямого и обратного ходов.

В современных машинах и производственных системах с высокой степенью автоматизации цикла требуется реализация множества различных движений. Компактные гидродвигатели легко встроить в механизмы и соединить тру- бопроводами с насосной установкой, имеющей один или два насоса. Такая система открывает широкие возможности для автоматизации цикла производственного процесса, контроля и оптимизации рабочих движений, применения копировальных, адаптивных или программных систем управления, легко поддается модернизации, состоит, главным образом, из унифицированных изделий, серийно выпускаемых специализированными заводами. К основным преимуществам гидропривода следует отнести также достаточно высокое значение КПД, повышенную жесткость и долговечность.

Однако гидроприводы имеют и недостатки, которые ограничивают их использование. Это потери на трение и утечки, снижающие КПД гидропривода и вызывающие разогрев рабочей жидкости. Внутренние утечки через зазоры подвижных элементов в допустимых пределах полезны, поскольку улучшают условия смазывания и теплоотвода, в то время как наружные утечки, приводят к повышенному расходу масла, загрязнению гидросистемы и ухудшают экологию. Особенно остро этот вопрос стоит для старых, практически отработавших свой амортизационный срок машин и в том числе гидравлических экскаваторов. Организации, эксплуатирующие такую технику, несут значительные издержки, связанные с дозаправкой гидросистем. В некоторых случаях в экскаваторы с вместимостью ковша 1 куб м. за смену приходится доливать до 20 - литров гидравлической жидкости.

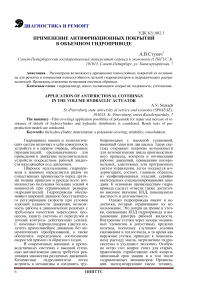

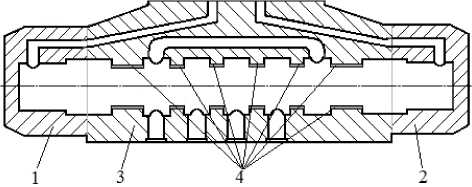

Наружная утечка из рабочего цилиндра происходит в том случае, когда направляющая втулка гидроцилиндра рис. 1. имеет износ и по этой причине уплотнения не справляются с герметизацией.

Рисунок 1 - Чертеж гидроцилиндра типа ГЦ: 1 - направляющая втулка; 2 - крышка;

3 – гильза; 4 –шток; 5 – поршень; 6 – крышка с проушиной.

Работоспособность гидросистем резко снижается при изменении вязкости масла во время его разогрева, что приводит к изменению скорости движения рабочих органов. В связи с наличием внутренних утечек затруднена точная координация движений гидродвигателей. Износ уплотнений и рабочей поверхности поршня способствует повышению утечек.

Наиболее подверженная износу поверхность зеркала гильзы гидроцилиндра в зоне располагаемой вблизи крышки с направляющей втулкой. При полностью выдвинутом штоке, за счет сил трения в цапфах гидроцилиндра, он оказывается нагруженным поперечной силой, что и приводит к износу направляющей втулки и поверхности зеркала гильзы. Износ поверхностей, как правило, не превышает, 1 мм.

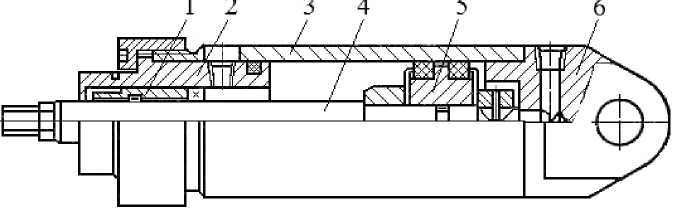

Детали узлов гидропривода весьма трудоемки в изготовлении. Долгое время считалось, что их усовершенствование невыполнимо. С появлением новых материалов и технологических приемов изготовления деталей такая задача для силовых гироцилиндров может быть успешно решена. Конструкция усовершенствованной направляющей втулки с нанесенным тонкослойным антифрикционным покрытием из модифицированного полиамида, изображена, рис. 2.

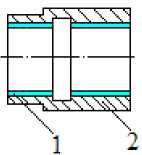

Наружную поверхность поршня гидроцилиндра следует покрывать антифрикционным покрытием, как показано на рис. 3.

Управление гидродвигателями системы осуществляется с помощью золотникового распределителя. Он состоит из двух основных частей. Корпуса распределителя, изготавливаемого из чугуна и собственно самого золотника.

Рисунок 2 - Конструкция направляющей втулки гидроцилиндра с нанесенным антифрикционным покрытием на внутреннюю поверхность: 1 - полимерное покрытие, 2 – втулка.

Перечисленным изменениям можно подвергать как новые гидроцилиндры, так и восстанавливаемые во время ремонта. В данном разделе рассматривается только возможность использования тонких антифрикционных покрытий. Изготовлению деталей методами литья под давлением будет посвящен следующий раздел книги.

Рисунок 3 - Чертеж поршня гидроцилиндра: 1 - поршень, 2 – полимерное покрытие.

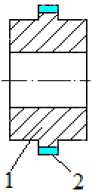

Прецизионная пара корпус – золотник изготавливается с небольшими зазорами. Увеличение зазора на 0.06 мм считается уже недопустимым и требует замены распределителя. Однако только использование тонких антифрикционных покрытий дает возможность продления срока эксплуатации золотниковых распределителей. Здесь имеется два варианта изменения конструкции распределителя. В первом варианте золотник протачивается на величину, равную толщине покрытия, которое в дальнейшем будет нанесено на рабочие поверхности. Во втором варианте растачивается корпус золотника, как показано на рис. 4., и уже после этого на расточенные поверхности наносится антифрикционное покрытие. Поверхность золотника при этом обрабатывается на круглошлифовальном станке. Такое изменение конструкции позволяет многократно использовать дорогостоящие детали сложной формы.

Рисунок 4 - Корпус золотникового распределителя: 1,2 - крышки; 3 - корпус; 4 - поверхности с износостойким покрытием.

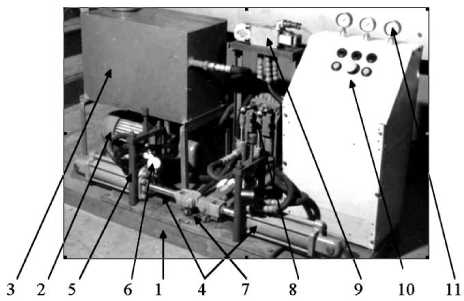

Для проверки работоспособности деталей гидропривода с многокомпонентными антифрикционными покрытиями была разработана конструкция и изготовлен исследовательский стенд, внешний вид показан на рис. 5.

Стенд состоит из станины 1, на которой в левой части размещена гидравлическая станция 2, состоящая из электродвигателя с шестеренным насосом. Над ней помещен бак 3 для гидравлической жидкости. Рабочие гидроцилиндры 4 установлены навстречу друг другу и их штоки находятся на одной осевой линии. Поперечная нагрузка создается нагружающим устройством 5, а величина нагрузки определяется по образцовому динамометру 6.

Штоки гидроцилиндров прикреплены друг к другу с помощью специальной подшипниковой опоры 7. Включение золотникового распределителя 8 осуществляется посредством малых гидроцилиндров и электрозолотника 9. Пульт управления 10 расположен на раме в её правой части. Контроль давления в гидросистеме осуществляется с помощью манометров 11. Особенность конструкции стенда заключается в том, что он имеет два рабочих гидроцилиндра. Один выполнен в традиционном исполнении, второй – с измененной конструкцией деталей, т.е. направляющая втулка и поршень имеют полимерные покрытия. Гидроцилиндры работают в совершенно одинаковых условиях. Каждый из гидро- цилиндров поочередно выполняет функции рабочего двигателя, второй в это время создает необходимую заданную нагрузку.

Рисунок 5 - Внешний вид стенда для испытания гидравлических золотников и гидроцилиндров

После выполнения одного рабочего цикла, функции гидроцилиндров меняются. Одновременно на стенде можно испытывать четыре гидроцилиндра двух типоразмеров и одного двухсекционного золотника. Одновременное испытание на стенде гидроцилиндров традиционного исполнения и гидродвигателей с измененной конструкцией позволили осуществить сравнительные испытания на износостойкость. Испытания проводились до появления наружных утечек. Опытные гидроцилиндры сохранили работоспособность, в то время, как у образцовых было выявлено обильное выпотевание гидравлической жидкости на штоках.

В результате было установлено, что детали гидроцилиндров с полимерными покрытиями обладают высокой работоспособностью. При этом шток и зеркало гильзы гидроцилиндра работает в лучших условиях и сохраняют высокое качество поверхности.