Применение автоматизированных систем управления жизненным циклом для изготовления изделий вспомогательного производства

Автор: Устинов К.А., Чурсин Ю.М., Рязанцев А.Ю.

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Системный анализ, управление и обработка информации, статистика (технические науки)

Статья в выпуске: 3 (42), 2023 года.

Бесплатный доступ

В статье рассмотрено практическое применение автоматизированных систем управления для изготовления изделий вспомогательного производства в машиностроении. В ходе работ был выполнен анализ применяемых на машиностроительных предприятиях отечественных и иностранных систем. Определены текущие проблемы, а также выявлены предпосылки для внедрения автоматизированных систем управления жизненным циклом при изготовлении средств технологического оснащения на предприятиях аэрокосмической отрасли. Представлены пути создания единой системы управления жизненным циклом изделий вспомогательного производства на промышленном предприятии с применением отечественных разработок.

Вспомогательное производство, машиностроение, жизненный цикл, изделие, автоматизированные системы управления

Короткий адрес: https://sciup.org/143180349

IDR: 143180349 | УДК: 681.518

Текст научной статьи Применение автоматизированных систем управления жизненным циклом для изготовления изделий вспомогательного производства

УСТИНОВ К.А.

ЧУРСИН Ю.М.

РЯЗАНЦЕВ А.Ю.

Жизненный цикл изделия (ЖЦИ) — это совокупность процессов, выполняемых от момента выявления потребностей общества в определённой продукции до момента удовлетворения этих потребностей и утилизации продукта. В процессе жизненного цикла изделие проходит через определённые стадии: замысел, формирование требований, проектирование, эксплуатация и утилизация. Каждая стадия имеет определённую техническую информацию, как правило, большого объёма.

Чтобы рационально управлять всеми этапами проектирования, необходимо централизованное и масштабируемое место хранения данных, в котором будут содержаться конструкторская документация, технологические процессы и прочие технические данные; набор программных модулей, которые осуществляют взаимодействие между программами, используемыми в производстве и проектировании на различных стадиях изготовления изделия.

Был проведён анализ текущего состояния систем обеспечения ЖЦИ с точки зрения используемых программных средств, выпуска и хранения документации на машиностроительных предприятиях.

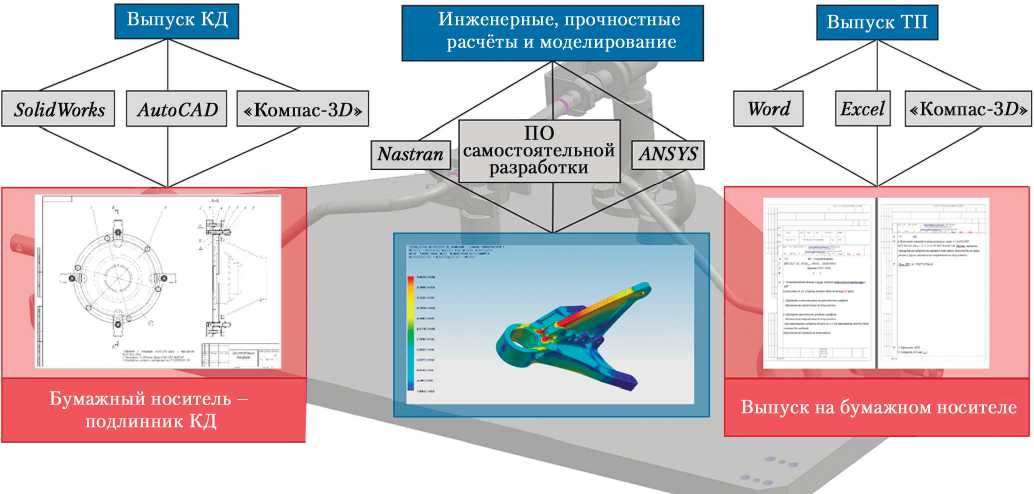

В настоящее время разработка конструкторской документации (КД) изделий вспомогательного производства на предприятиях аэрокосмической отрасли в основном выполняется в следующих программных комплексах среднего и тяжёлого классов: SolidWorks , NX , Компас-3 D . В качестве подлинника часто используется бумажный носитель. Для выполнения инженерных расчётов и моделирования используются современные пакеты MSC , ANSYS и программное обеспечение (ПО), разработанное самостоятельно. Для прочностных и тепловых расчётов используются программные продукты Nastran , Patran и Marc компании MSC Software , а также ANSYS Mechanical , для остальных расчётов — ANSYS , СFX и Fluent . Выпуск технологических процессов (ТП) на механическую обработку, литьё, сварку, пайку, электро-эрозионную обработку, штамповку, термообработку производится в основном в бумажном виде в соответствии с единым стандартом технологической документации, на основании чертежей и с использованием стандартных программ (рис. 1).

Несмотря на широкое использование компьютерных технологий, процессы проектирования и производства промышленной продукции в основном выполняются традиционными методами на основе бумажных документов [1].

Местом хранения КД, технологических документов и другой информации об изделии является архив. Наличие на предприятии нескольких бумажных архивов технической документации приводит к децентрализации информации, что замедляет работу производства.

Одним из дополнительных факторов, замедляющих процесс работы, является неструктурность информации. Практически невозможно отследить различные задания на изменения КД, согласования с многочисленными техническими службами и прочую информацию, которая дополняет КД со временем жизни изделий основного и вспомогательного производств.

Проведённый анализ позволил выявить на машиностроительных предприятиях следующие проблемы:

-

• отсутствуют единые подходы к проектированию, технологической подготовке производства, проведению расчётных, имитационных и испытательных работ, основанные на современных программных решениях, интегрируемых в общую Product Lifecycle Management ( PLM ) систему;

-

• отсутствуют настроенные интерфейсы для обмена данными между различными структурами производства. Например, при передаче заданий на изменение детали от расчётных отделов конструкторам сложно отследить

Рис. 1. Используемое на предприятиях аэрокосмической отрасли программное обеспечение: КД — конструкторская документация; ТП — технологический процесс (рисунок создан авторами)

путь этих изменений, так как они передаются в бумажном виде и оторваны от PLM -системы;

-

• использование несовместимых CAD- и САМ -систем ведёт к потере части информации при передаче данных. Так, из-за особенности построения сложных поверхностей, интерполяции линейчатых поверхностей разными ПО (например, когда на конструкторском этапе применяется SolidWorks , а на технологическом — NX ) могут возникнуть различия при работе с Model-based definition из-за того, что компании — разработчики CAD / CAM / CAE -систем используют в своих продуктах разные формулы для построения данных поверхностей. Например, при создании 3 D -модели в ПО «Компас-3 D » и переводе её в формат модели NX через Standard for exchange of product data возможна потеря некоторых данных. Исходя из вышеизложенного, возможно отличие 3 D -модели, созданной конструктором, от детали «в железе», изготовленной на производстве.

-

• уход специалистов, обладающих опытом, знаниями и компетенциями в технологии создания ракетных двигателей и их агрегатов — потеря преемственности и, как следствие, конструкторской школы [2].

В настоящее время на большинстве российских предприятий отсутствует единая система управления ЖЦИ, отсутствует неразрывная цепочка процессов при изготовлении средств технологического оснащения (СТО). Следовательно, невозможно получить полную информацию об изделии со стадии задумки технологического изделия до утилизации.

Для создания эффективной автоматизированной системы управления ЖЦИ вспомогательного производства необходимо усовершенствовать существующие подходы к разработке нормативной документации и планированию при изготовлении изделий. Для внедрения автоматизированной системы управления ЖЦИ требуются комплексный подход и реализация следующих мероприятий:

-

• внедрение управления требованиями и конфигурацией изделия;

-

• обобщение и интеграция с внедряемой PLM -системой инструментов для инженерных расчётов, имитационного моделирования, сбора, обработки и хранения результатов натурных испытаний и эксплуатации изделий;

-

• сохранение накопленного на предприятии и в отрасли опыта, его систематизация и обобщение в системе, создание базы знаний;

-

• создание современных рабочих мест, привлекательных для молодых специалистов;

-

• оптимизация процессов согласования и утверждения документации;

-

• выпуск единой нормативной документации;

-

• создание единых каталогов нормативно-справочной информации, их интеграция с другими информационными системами предприятия;

-

• повышение эффективности планирования и управления.

Учитывая опыт российских и иностранных машиностроительных предприятий, были рассмотрены следующие PLM -системы для производства средств технологического оснащения: Teamcenter / NX ( Siemens ) и «Лоцман»/«Компас-3 D » («Аскон»).

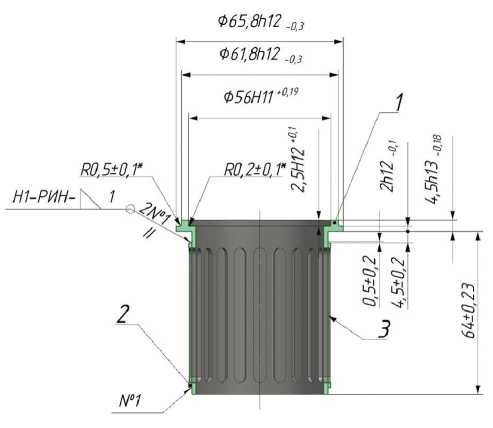

АО КБХА проводило опытные работы по проектированию СТО в системе Teamcenter / NX с целью управления большими и сложными проектами в единой виртуальной цифровой модели. Технология позволяет выполнять параллельное проектирование в связках конструктор – технолог и ведущий конструктор – конструктор, позволяет визуализировать процесс проектирования и обработки изделий основного и вспомогательного производств [3]. Полное внедрение системы Teamcenter / NX целесообразно при применении полностью аннотированных 3 D -моделей в качестве подлинника конструкторской документации (рис. 2).

Рис. 2. Пример аннотированной 3D-модели (рисунок создан авторами)

На отечественных производствах при разработке КД используется единая система конструкторской документации (ЕСКД). ПО «Лоцман»/«Компас-3 D » унифицировано под оформление документации по ЕСКД, содержит большую базу стандартных изделий ГОСТ, имеет более простой и понятный интерфейс на русском языке, а также является полностью импортонезависимым ПО. Teamcenter обладает большим количеством интеграций со сторонними программными комплексами, отличается хорошей стабильностью работы и отсутствием сбоев при любых нагрузках на систему. При этом стоимость ПО немецкого разработчика значительно выше, чем у российского аналога.

При анализе функционала ПО стоит отметить, что «Лоцман»/«Компас-3 D » лучше подходит для внедрения в отечественные компании и производства. Однако наличие WAVE -технологии в NX очень упрощает работу конструктора оснастки, а модуль RapidManual облегчает работу в производственных подразделениях благодаря созданию интерактивных электронных технических руководств.

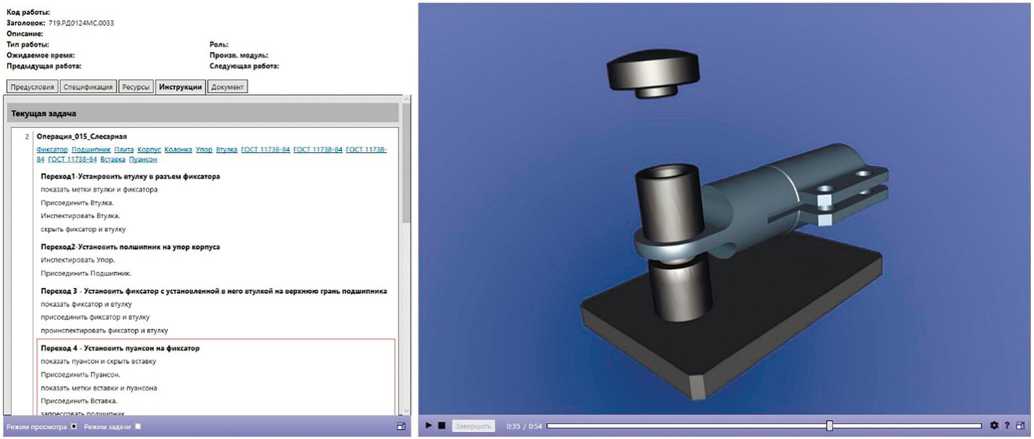

WAVE -технология позволяет проектировать изделия для вспомогательного производства с использованием опорных поверхностей, что избавляет конструктора от необходимости обращаться к конструкторской документации на бумажном носителе. При этом все изменения в конструкции изделий для средств технологического оснащения будут вноситься автоматически (рис. 3).

RapidManual позволяет создавать трёхмерные интерактивные электронные технические руководства по ремонту, сборке/разборке, техническому обслуживанию изделий вспомогательного производства. Использование трёхмерной анимации позволяет визуализировать работу с изделиями вспомогательного производства и уменьшить влияние человеческого фактора при работе с СТО (рис. 4).

Учитывая сложившуюся геополитическую ситуацию и уход компании Siemens с рынка РФ на неопределённый срок, а также разработанные правительством РФ программы по импорто-замещению, использование иностранного ПО на предприятиях аэрокосмической отрасли нецелесообразно.

Рис. 3. Использование WAVE-технологии при проектировании (рисунок создан авторами)

Внедрение в АО КБХА автоматизированных систем управления ЖЦИ вспомогательного производства позволит достичь положительного эффекта за счёт применения единой PLM -системы: отработки технологий, обучения специалистов, формирования требований к техническому оснащению

Рис. 4. Интерактивное электронное техническое руководство (рисунок создан авторами)

задействованных в работе подразделений для перехода на электронный подлинник конструкторской документации. Для этих целей более предпочтительным является использование ПО «Лоцман»/«Компас-3 D » при условии создания отечественных аналогов модуля RapidManual и технологии WAVE , которые значительно облегчат работу инженера-конструктора СТО.

Список литературы Применение автоматизированных систем управления жизненным циклом для изготовления изделий вспомогательного производства

- Соломенцев Ю.М., Митрофанов В.Г., Павлов В.В., Рыбаков А.В. Информационно-вычислительные системы в машиностроении CALS-технологии. М.: Наука, 2003. 293 с.

- Ломакин И.В., Рязанцев А.Ю., Юхневич С.С. Проектирование и внедрение автоматизированных систем управления жизненным циклом изделия вспомогательного производства // Гагаринские чтения - 2021: сборник тезисов работ XLVII Международной молодёжной научной конференции. М.: МАИ, 2021. С. 615-616.

- Кульга К.С. Автоматизация технической подготовки и управления производством на основе PLM-системы. М.: Машиностроение, 2008. 275 с.