Применение бесколлекторных двигателей в импульсно-фазовых электроприводах универсальных испытательных машин

Автор: Шурыгин А.М., Казаков Ю.Б., Шурыгин М.Н.

Журнал: Доклады независимых авторов @dna-izdatelstwo

Рубрика: Техника

Статья в выпуске: 10, 2008 года.

Бесплатный доступ

В статье рассматриваются вопросы применения бесколлекторных двигателей в микропроцессорных импульсно-фазовых электроприводах универсальных испытательных машин. Представлен метод идентификации тока бесколлекторного двигателя. Предложен способ регулирования скорости с использованием идентификатора тока.

Короткий адрес: https://sciup.org/148312089

IDR: 148312089

Текст научной статьи Применение бесколлекторных двигателей в импульсно-фазовых электроприводах универсальных испытательных машин

В статье рассматриваются вопросы применения бесколлекторных двигателей в микропроцессорных импульсно-фазовых электроприводах универсальных испытательных машин. Представлен метод идентификации тока бесколлекторного двигателя. Предложен способ регулирования скорости с использованием идентификатора тока.

В настоящее время во многих областях приборостроения, машиностроения и робототехники, а также в других отраслях современной промышленности отмечается ориентация как на улучшение структуры и качества конструкционных материалов, так и на создание новой прогрессивной техники и развитие ресурсосберегающих технологий. Взаимосвязь указанных направлений обуславливает необходимость проведения испытаний конструкционных материалов в широких диапазонах температур, нагрузок и скоростей деформации. Как правило, в испытательных машинах с нагрузочной способностью до 100 кН применяются электромеханические приводы, технические характеристики и стоимость которых во многом определяют возможности и экономичность испытательной установки.

Значительное количество существующих материалов с различными физико-механическими свойствами обуславливает тенденцию к разработке и производству универсальных прецизионных испытательных установок, позволяющих проводить испытания металлов, пластмасс, резины, бумаги, текстильных и многих других материалов на растяжение, сжатие, изгиб, ползучесть, длительную прочность и релаксацию. Кроме общих технических требований, установленных действующими стандартами, электроприводы таких установок должны обеспечивать:

-

1) регулирование скорости приводного двигателя в диапазоне (10 4 :1 — 10 6 :1), необходимом для реализации возможности испытаний на одной универсальной машине как жестких, так и эластичных материалов, для которых относительное удлинение при разрыве составляет соответственно (0,1 - 0,2)% и (1000 - 2000)%;

-

2) погрешность стабилизации среднего значения скорости не более ±(0,03 — 0,3)% при установленной действующими стандартами точности измерения физико-механических параметров материала ±(0,3 — 3,0)%;

-

3) погрешность задания скорости не более ±(0,01 — 0,05)%, а также малую чувствительность к воздействию внешних дестабилизирующих факторов и условий эксплуатации для реализации возможности воспроизведения испытаний;

-

4) режимы реверса, стабилизации малых скоростей, силового удержания, возможность работы в составе интегрированных локальных систем управления с применением стандартных интерфейсов связи.

Отличительной особенностью технологического процесса, реализуемого универсальными испытательными машинами, является постоянное изменение нагрузки на приводное устройство, что обуславливает необходимость использования электродвигателей, способных обеспечить большой длительный момент как при работе на низких, так и на высоких скоростях. Требуемые технические и эксплуатационные характеристики электромеханических приводов универсальных прецизионных испытательных установок достигаются применением высокомоментных бесколлекторных двигателей встраиваемого исполнения, например, серии ДБМ, обеспечивающих технологичность конструкции средств испытательной техники. Бесколлекторный двигатель представляет собой синхронную электрическую машину с возбуждением от постоянных магнитов. Для управления такими двигателями, как правило, используются электроприводы с векторным управлением [1], которые выполняются на основе многоконтурных систем подчиненного регулирования. Характерными особенностями указанных систем являются получение информации о токах фазных обмоток статора двигателя с применением соответствующих датчиков и последующим представлением их выходных сигналов в цифровой форме средствами аналого-цифровых преобразователей, а также выполнение большого количества сложных координатных преобразований и других необходимых вычислений с достаточной степенью точности. В настоящее время основным средством для решения таких задач являются микроконтроллеры класса Motor Control, которые предоставляют набор специализированных периферийных устройств, необходимых для аппаратной реализации системы управления, и обладают достаточной производительностью, чтобы обеспечить высокие требования к скорости обработки данных большой разрядности.

В то же время комплекс установленных требований к электроприводам универсальных прецизионных испытательных установок может обеспечиваться применением микропроцессорных импульсно-фазовых электроприводов (МИФЭП), которые характеризуются минимальным количеством датчиков в системе управления, использованием аппаратных способов формирования и обработки частотных сигналов и при этом основаны на принципе сравнения задаваемого и регулируемого углов поворота ротора приводного двигателя [2]. Указанный принцип построения системы позволяет понизить уровень требований к производительности применяемого в контуре фазовой синхронизации вычислительного устройства и при этом обеспечить высокую точность стабилизации угловой скорости приводного двигателя, а минимальное количество используемых в электроприводе функциональных компонентов обуславливает возможность создания надежных и относительно недорогих приводных устройств для машин испытательной техники.

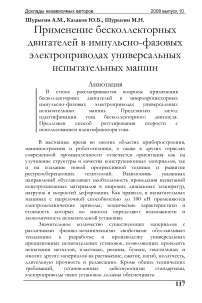

Обобщенная функциональная схема МИФЭП, в котором объектом регулирования является двухфазный синхронный двигатель с постоянными магнитами (СДПМ), а в качестве датчика положения ротора применяется синусно-косинусный вращающийся трансформатор (СКВТ), представлена на рис. 1.

Рис. 1. Обобщенная функциональная схема МИФЭП

В изображенной на рис. 1 системе ротор приводного СДПМ соединяется с исполнительным механизмом (ИМ) универсальной прецизионной испытательной установки. Для получения информации о параметрах движения (угловой скорости ω и положении φ вала приводного двигателя) используется СКВТ, работающий в фазовом режиме, ротор которого жестко соединяется с валом СДПМ. Выходной аналоговый сигнал датчика uout преобразуется в однополярный импульсный сигнал обратной связи частоты fр аппаратными средствами формирователя импульсов (ФИ). Импульсный сигнал задания частоты fз также вырабатывается аппаратным способом и стабилизирован кварцевым генератором. Последовательности импульсов сигналов задания и обратной связи поступают на соответствующие входы фазового дискриминатора (ФД), который реализуется совместным применением как аппаратных, так и программных средств. ФД выполняет аппаратную регистрацию фазового рассогласования сравниваемых импульсных (частотных) сигналов и его программную обработку, необходимую для реализации в системе режимов реверса, а также обеспечивающую защиту от опрокидывания регулирования в динамических режимах при нарушении последовательности появления импульсов задания и обратной связи. Выходной сигнал ФД используется в электроприводе для формирования закона управления приводным двигателем с применением программного пропорционально-интегрально-дифференциального регулятора скорости (РС). Информация о положении ротора СКВТ, необходимая для реализации в системе работы СДПМ в режиме бесколлекторного двигателя, выявляется аппаратными средствами измерителя положения ротора (ИПР), выходной сигнал которого совместно с выходным сигналом РС поступают на соответствующие входы программного преобразователя координат (ПК). Формирование фазных напряжений двигателя uα, uβ осуществляется реверсивным транзисторным широтно-импульсным преобразователем (ШИП), алгоритмы управления силовыми ключами которого определяются выходными сигналами ПК.

Характерной особенностью МИФЭП является разделение функций между аппаратными (HARD) и программными (SOFT) средствами. Основное количество операций над последовательностями импульсов, используемыми для задания угловой скорости и измерения положения ротора, выполняется логическими элементами. Реализация алгоритма управления, его 120

адаптация к исполнительному механизму, диагностика состояния электропривода и организация взаимодействия с локальной системой управления выполняются программными средствами. Такие принципы построения МИФЭП затрудняют применение в контуре фазовой синхронизации микроконтроллеров класса Motor Control, поскольку в стандартном наборе элементов, размещенном на кристалле, отсутствуют устройства, необходимые для обработки частотных сигналов. Поэтому основным средством технической реализации системы управления МИФЭП является конфигурируемая система на кристалле (CSoC), которая, в отличие от микроконтроллеров со строго заданным набором функциональных компонентов, предоставляет возможность создания уникального набора периферийных устройств, необходимых пользователю.

Поскольку в базовом варианте системы МИФЭП разрабатывались для управления низкоскоростными бесколлекторными двигателями, а существующие конструкционные материалы требуют проведения испытаний как при низких, так и при высоких скоростях деформации, необходимы дополнительные исследования базового варианта электропривода в отношении возможности управления высокоскоростными бесколлекторными двигателями и поиск технических решений, позволяющих повысить эффективность использования указанных двигателей в МИФЭП.

Одним из таких решений является применение идентификатора тока СДПМ, обеспечивающего векторное управление двигателем. Разработка идентификатора тока основана на использовании уравнений СДПМ, полученных с применением модели обобщенного электромеханического преобразователя во вращающейся системе координат d, q [3, 4]:

|

di d _ |

1 |

|

dt |

L s |

|

di q _ |

1 |

|

dt |

L s |

|

d ® эл |

_ p |

|

dt |

J |

п

d - Rsid + LsiqЮэл )

T co )

пм ^ эл ,

- Rsi - LsidЮэл - q s q s эл

' mp п ^м^ - m с",

-

V 2 7

где id, iq – компоненты вектора тока статора по осям d, q; ud, uq – компоненты вектора напряжения статора по осям d, q; Rs – активное сопротивление обмотки фазы статора; Ls – полная индуктивность обмотки фазы статора; Ψпм – составляющая вектора потокосцепления статора, обусловленная наличием постоянных магнитов; ωэл=pпω – угловая скорость вращения ротора, измеряемая в эл. рад/с; pп – число пар полюсов двигателя; m – число фаз; Jпр – приведенный момент инерции ротора; Mс – момент сопротивления.

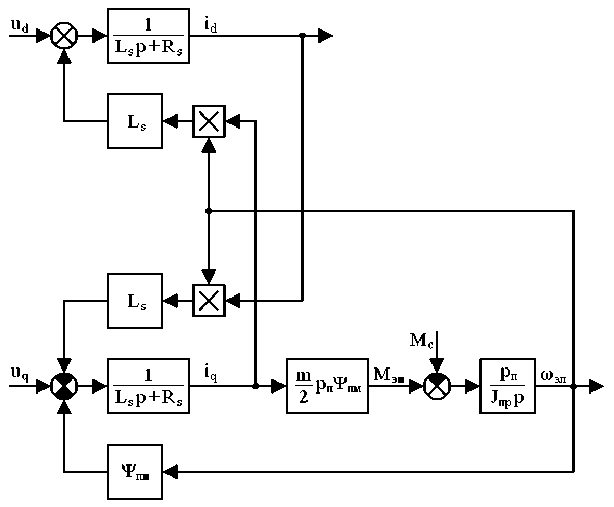

Структурная схема СДПМ, составленная на основе системы уравнений (1), представлена на рис. 2, где Mэм – электромагнитный момент двигателя; p – оператор дифференцирования.

Рис. 2. Структурная схема СДПМ в системе координат d, q

Анализ системы уравнений (1) позволяет сделать вывод о нелинейности математического описания СДПМ в системе координат d, q. Поскольку методика синтеза наблюдающих устройств идентификации, изложенная в [5], требует представления уравнений наблюдаемого объекта в форме линейного матричного уравнения состояния, система уравнений (1) подлежит линеаризации.

Известно, что векторное управление СДПМ обеспечивается при ортогональности вектора тока статора продольной оси d ротора двигателя [1]. Очевидно, что при этом должно выполняться условие

id = 0.

Как следует из первого уравнения системы (1) и структурной схемы двигателя, изображенной на рис. 2, выполнение условия (2) достигается при формировании компонента вектора напряжения статора ud в соответствии с законом ud = ( Ls )iq®эл •

Полагая, что при работе двигателя в любой момент времени выполняется условие (2), а компонент вектора напряжения статора ud формируется в соответствии с выражением (3), представим (1) в виде системы уравнений наблюдаемого объекта:

|

q = 1 । |

|

|

dt |

L s |

|

^эл |

= P |

|

dt |

J |

п

( m W •

— Pп i M i q

V 2

vUq R s i q

^ . ® эл

M с

J

.

Поскольку в системе МИФЭП переменная ωэл доступна для непосредственного измерения, используется методика синтеза редуцированного наблюдающего устройства [5] для наблюдаемого объекта, математическое описание которого представлено системой (4). Результатом синтеза является система уравнений

dv 1

— = —u

dt

L s

q

—

Rs . mp2 i

_A + h п пм

V Ls 2J пр J

(v + h“эл )-

—

i .

L s

Ю эл + h P M с , Jпр

A

iq = v + h®эл , где v – внутренняя переменная редуцированного наблюдающего устройства; h – коэффициент, значение которого определяется A настройкой устройства; iq – восстановленный компонент вектора тока статора iq.

Очевидно, что синтезированное наблюдающее устройство, описываемое системой уравнений (5), восстанавливает компонент вектора тока статора iq на основе угловой скорости ωэл и внешних воздействий uq, Mс. Однако момент сопротивления Mс недоступен для непосредственного измерения. Поэтому, в отличие от известной методики настройки наблюдающего устройства на оптимальный переходный процесс [5], коэффициент h принимается равным

нулю. При этом синтезированное наблюдающее устройство становится инвариантным в отношении момента сопротивления Mс, а система уравнений (5) преобразуется в единственное уравнение идентификатора тока

А

diq 1

= —ua

dt Ls q

R s ˆi L s q

Т пм

Ю эл •

Ls

Векторное управление СДПМ в системе с идентификатором тока реализуется на основе закона управления (3), который записывается как ud = (— Ls )iq®эл • (7)

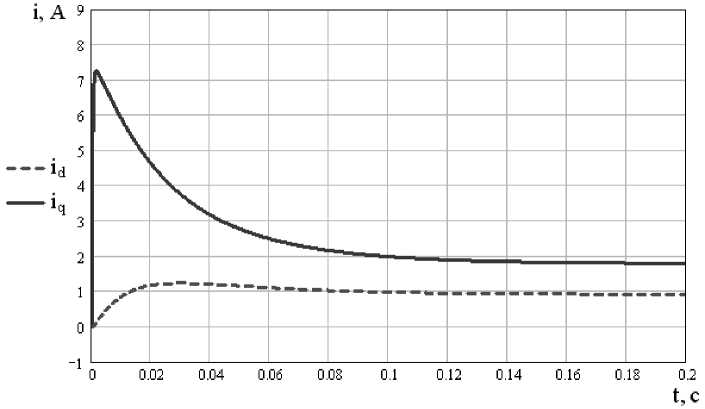

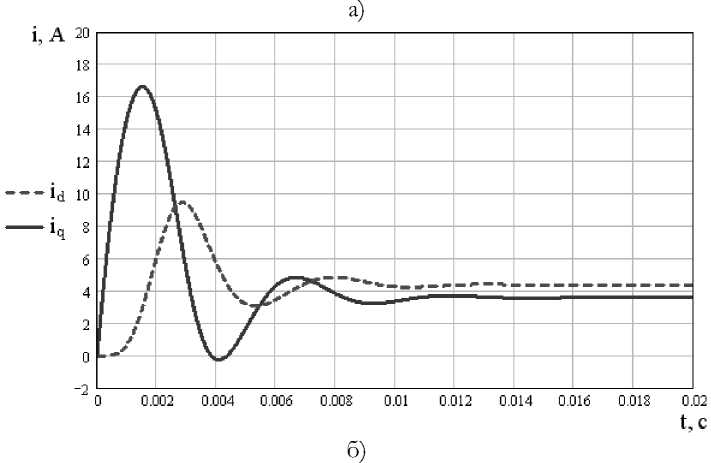

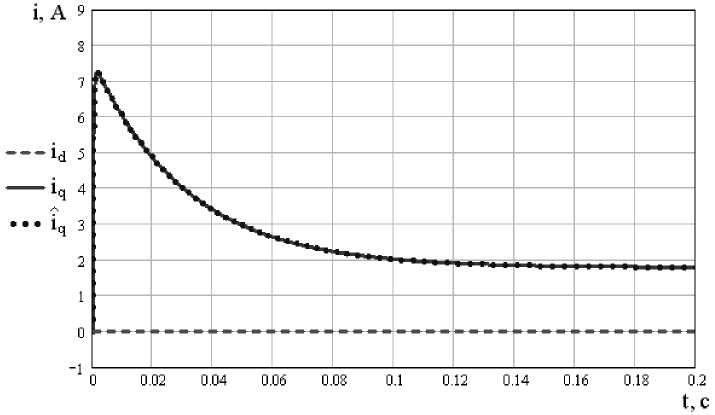

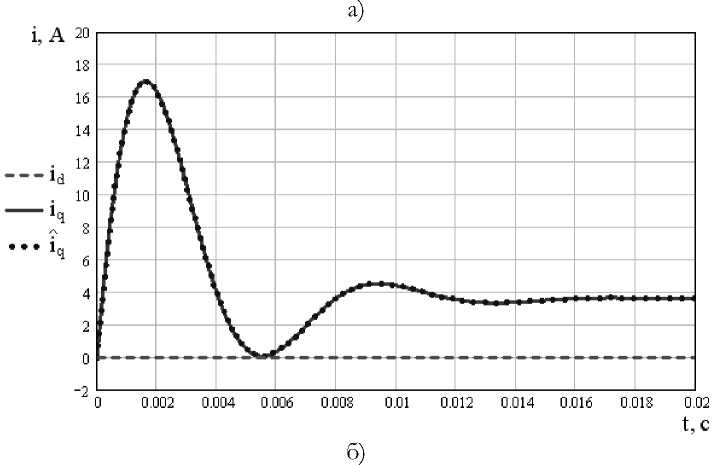

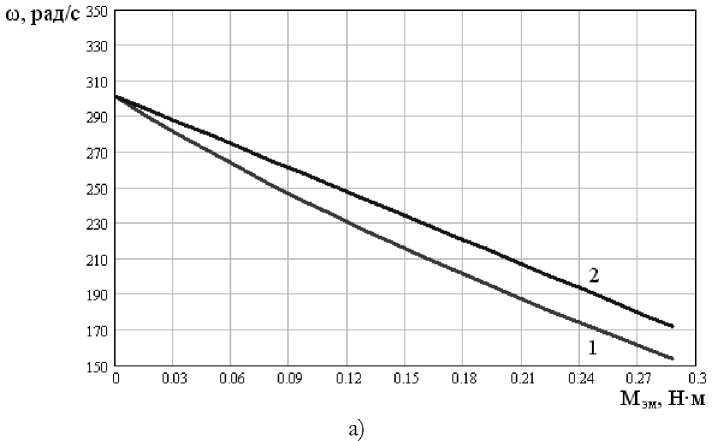

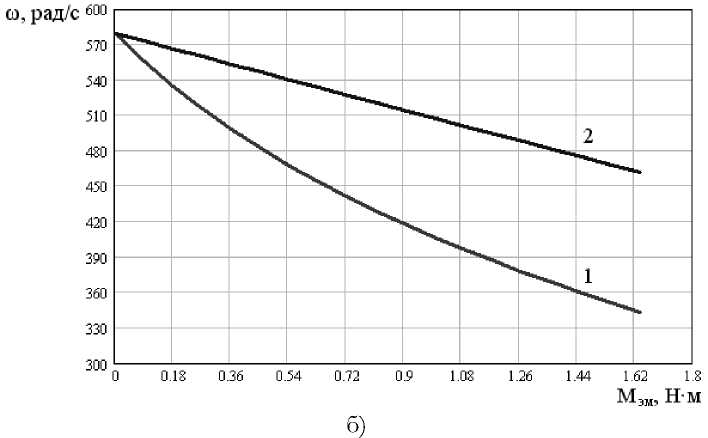

Оценка работоспособности синтезированного идентификатора тока в отношении возможности формирования векторного управления СДПМ выполняется сравнением результатов моделирования двух замкнутых электромеханических систем. Модель первой системы имитирует работу СДПМ в режиме бесколлекторного двигателя. Модель второй системы имитирует работу СДПМ в режиме бесколлекторного двигателя при векторном управлении, формируемом с использованием идентификатора тока. Расчет переходных процессов в данных электромеханических системах выполняется для двухфазного двигателя ДБМ70-0,16-3-2 и трехфазного BALDOR BSM50A-233AA при номинальных значениях амплитуды фазных напряжений и момента сопротивления. Графики переходных процессов представлены на рис. 3 и рис. 4. Механические характеристики СДПМ в указанных системах изображены на рис. 5.

Сравнительный анализ полученных результатов моделирования показывает, что синтезированный идентификатор тока восстанавливает компонент вектора тока статора iq и при использовании закона управления (7) полностью компенсирует не участвующий в создании электромагнитного момента компонент id. При этом увеличивается жесткость механической характеристики СДПМ, работающего в режиме бесколлекторного двигателя, которая становится аналогичной механической характеристике двигателя постоянного тока с независимым возбуждением.

Рис. 3. Графики переходных процессов в системе без идентификатора тока:

а) для двигателя ДБМ70-0,16-3-2;

б) для двигателя BALDOR BSM50A-233AA

Рис. 4. Графики переходных процессов в системе с идентификатором тока:

а) для двигателя ДБМ70-0,16-3-2;

б) для двигателя BALDOR BSM50A-233AA

Рис. 5. Механические характеристики СДПМ:

1 – в системе без идентификатора тока;

2 – в системе с идентификатором тока;

а) для двигателя ДБМ70-0,16-3-2;

б) для двигателя BALDOR BSM50A-233AA