Применение безоблойной штамповки в разъемных и полузакрытых штампах

Автор: Артес Алексей Эдуардович, Третьюхин Виталий Вячеславович, Бильчук Мария Викторовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

В работе показан опыт применения новых ресурсо- и энергосберегающих технологий обработки металлов давлением для мелкосерийного и серийного производства с использованием полузакрытых и закрытых штампов с разъемными матрицами.

Безоблойная штамповка, закрытый, разъемный, полузакрытый штамп, энергосбережение, мелкосерийное, серийное производство

Короткий адрес: https://sciup.org/148201358

IDR: 148201358 | УДК: 621.7.043

Текст научной статьи Применение безоблойной штамповки в разъемных и полузакрытых штампах

Кафедра систем пластического деформирования МГТУ «СТАНКИН» проводит ряд экспериментальных исследований, направленных на изыскание новых подходов в части совершенствования технологических процессов объемной штамповки применительно к мелкосерийному и серийному производствам [1-3]. Примером являются экспериментальные исследования по отработке целесообразных технологических процессов штамповки нескольких наименований деталей для предприятия ООО «Сельхозсервис» (г. Мценск), на котором в результате планируется создать участок групповой штамповки [4]. При этом серийность изготавливаемых деталей находится в пределах от 70 до 200 деталей в месяц.

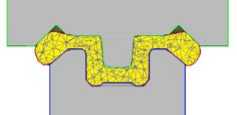

На рис. 1 представлены шестерня и поковка шестерни диаметром 158 мм и массой 4 кг (Сталь 40Х). Поковка получена горячей осадкой из заготовки ø 60 мм, L = 180 мм за две операции при температуре 1150 С. Штамповка велась на гидравлическом прессе силой 2500 кН. На первой операции в связи с малой скоростью перемещения ползуна пресса при рабочем ходе (6 мм/сек) и быстрым охлаждением металла была недоштамповка, и после повторного нагрева поковка была полностью отштампована благодаря свободному течению металла в диаметральном направлении в полузакрытом штампе. Эффект безоблойной штамповки в полузакрытом штампе позволяет снизить технологические силы. По существующей технологии шестерня изготавливается резанием из заготовки ø 160 мм, высотой 60 мм и массой 9,5 кг.

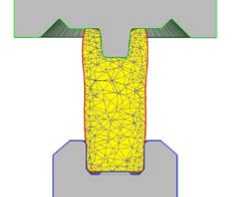

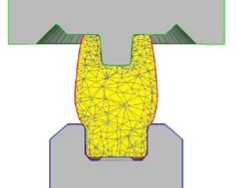

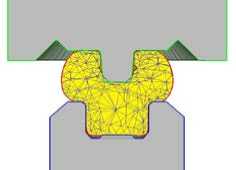

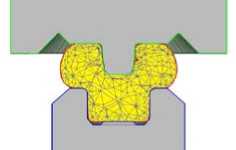

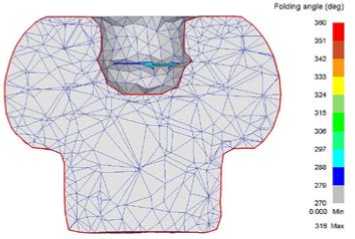

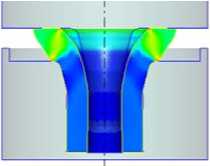

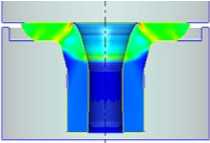

Разработка технологии велась одновременно с анализом результатов компьютерного моделирования, полученных при помощи программы Deform (рис. 2). На основании результатов моделирования был спрогнозирован зажим (рис. 3) и неза-полнение полости матрицы. После проведенного анализа были приняты некоторые конструктивные

Бильчук Мария Викторовна, аспирантка изменения инструмента. Разработанный технологический процесс рекомендуется внедрить с использованием универсального гидравлического пресса силой 5000 кН. При этом штамповка будет выполнена за одну операцию осадки.

Рис. 1. Шестерня и поковка шестерни

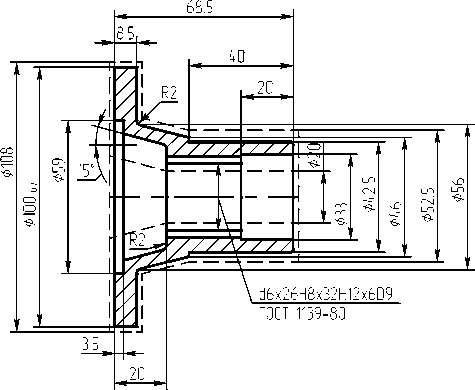

Следующим примером штамповки в полузакрытом штампе является разработанная нами технология штамповки фланца с втулочной частью (рис. 4, 5). Технологический процесс состоит из двух операций: обжима исходной трубной заготовкой ø 60 мм с толщиной стенки 14 мм и высотой 96 мм в холодном состоянии до диаметра ø 52 мм на высоте 40 мм [4] и последующей горячей штамповки высадкой фланца.

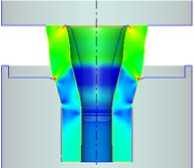

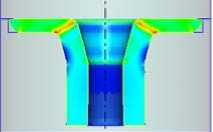

Использовался эффект высадки без потери устойчивости высаживаемой части трубной заготовки за счет совмещения операции высадки с раздачей конусной частью пуансона [5, 6]. Отношение высоты высаживаемой части, равной 53 мм, к толщине имеет значение 3,78. Этому предшествовал анализ результатов компьютерного моделирования технологии в программе QForm 2D/3D (рис. 6). При деформации на 100% диаметр фланца ø 108 мм был меньше диаметра полости нижней половины штампа, т.е. реализовалась схема штамповки в полузакрытом штампе. Сила штамповки была равна 1700 кН, что примерно на 30-40% ниже по сравнению с расчетной силой потребной при полном контакте торцевой части фланца с вертикальной стенкой штампа.

деформация 30%

деформация 50%

деформация 76%

деформация 80%

деформация 100%

Рис. 3. Зажим на поковке при деформации 76% с обозначением угла складки (Foldingangle)

Рис. 2. Моделирование штамповки поковки шестерни

Рис. 4. Чертеж детали фланца с втулочной частью (пунктиром показан контур поковки)

Результатами исследований по формообразованию фланцев с использованием эффекта высадки без потери устойчивости высаживаемой части трубной заготовки за счет совмещения операций высадки с раздачей конусной частью пуансона послужили основанием для разработки технологии штамповки крупногабаритных поковок типа тройника с фланцем, изготавливаемого на ЗАО «Завод «Знамя труда».

Рис. 5. Фотография поковки фланца с втулочной частью

деформация 65%

деформация 50%

деформация 80%

Рис. 6. Моделирование штамповки поковки фланца с втулочной частью

деформация 100%

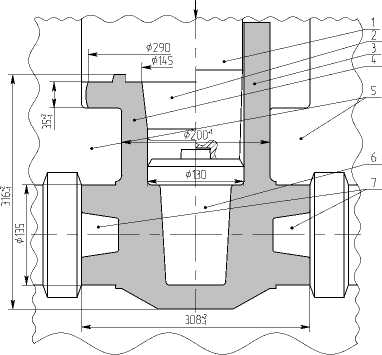

На рис. 7 представлена схема формообразования тройника в разъемном штампе. Штамп с вертикальным разъемом полуматриц аналогичен конструкции ЦНИТМАШ разработанного для завода «Энергомаш» (г. Белгород) и имеет новую составную конструкцию пуансона, при этом наконечник пуансона является инструментом одноразового использования [7]. Технология штамповки тройника с фланцем реализуется за два последовательных хода ползуна гидравлического пресса. За первый ход пресса из заготовки диаметром 200 мм выполняется операция горячего обратного выдавливания (правая половина рисунка) и формообразование глубокой полости. Одновременно формируются два отростка диаметром 135 мм и верхняя часть поковки в форме стакана с толщиной стенки 35 мм. После формообразования полуфабриката, второй – высадочный пуансон путем перемещения верхней подвижной плиты штампа устанавливается в рабочую зону штамповки и за второй ход ползуна пресса осуществляет высадку фланца. На втором пуансоне выполнена конусная часть, осуществляющая раздачу, благодаря чему реализуется эффект совмещения растягивающих напряжений при операции раздача и сжимающих напряжений при высадке фланца. Это позволяет увеличить объем металла, идущего на формообразование фланца за счет увеличения отношения высоты высаживаемой стенки «стакана» к ее толщине. После штамповки наконечник первого пуансона (6) изготовленный из стали 45 остается в поковке, подвергается отпуску во время охлаждения поковки и удаляется при механообработке. Использование дешевого наконечника одноразового использования позволяет экономить дорогостоящую нержавеющую сталь (до 20%) и практически обходиться без смазывающих материалов.

Рис. 7. Схема штамповки корпуса ТД13075-100К1 из стали 12Х18Н10Т:

1 – пуансон для выдавливания; 2 – пуансон высадочный; 3 – полуфабрикат; 4 – поковка; 5 – разъемная матрица; 6 – наконечник одноразового использования; 7 – вкладыши

Выводы:

-

1. Безоблойная горячая штамповка в разъемных и полузакрытых штампах позволяет уменьшить технологические силы при отсутствии или незначительном увеличении припуска.

-

2. Совмещение операций высадки с раздачей при штамповке фланцевых поковок из трубных заготовок позволяет увеличить объем высаживаемого металла за счет увеличения показателя соотношения высоты к толщине высаживаемой части до 4.

Список литературы Применение безоблойной штамповки в разъемных и полузакрытых штампах

- Володин, А.В. Разработка инновационных технологий горячей объемной штамповки/А.В. Володин, В.А. Сорокин, Н.П. Петров и др.//Кузнечно-штамповочное производство. Обработка материалов давлением. 2010. №7. С. 11-14.

- Третьюхин, В.В. Закрытая штамповка методом высадки с выдавливанием//Кузнечно-штамповочное производство. Обработка материалов давлением. 2010. №6. С. 43-44.

- Артес, А.Э. Групповые технологические процессы штамповки трубных переходов в мелкосерийном производстве/А.Э. Артес, Е.Н. Сосенушкин, В.В. Третьюхин, А. Махдиян//Кузнечно-штамповочное производство. Обработка материалов давлением. 2007. №7. С. 18-24.

- Артес, А.Э. Преимущества безоблойной штамповки в полузакрытых штампах/А.Э. Артес, В.В. Третьюхин, М.В. Бильчук, В.В. Белокопытов//Состояние, проблемы и перспективы развития кузнечно-прессового машиностроения, кузнечно-штамповочного производства и обработки металлов давлением»: Сб. докл. и матер. XI Конгресса «Кузнец-2012». -С. 236-242.

- Заявка 2011124121 Российская Федерация, МПК7: B 21J 9/02; 9/10; 9/12; 9/18. Способ изготовления деталей типа «Стакан с фланцем»/Артес А.Э., Сосенушкин Е.Н., Третьюхин В.В., Бильчук М.В. (РФ); заявитель ФГБОУ ВПО МГТУ «СТАНКИН»; приоритет 15.06.2011.

- Артес, А.Э. Совершенствование технологических процессов изготовления деталей арматуростроения методами пластического деформирования/А.Э. Артес, М.В. Бильчук, И.И. Мельников//Вестник МГТУ Станкин. 2011. № 1. С. 8-12.

- Патент 86510 Российская Федерация, МПК: B21K 1/76. Пуансон для горячего деформирования с наконечником одноразового использования/Артес А.Э., Сосенушкин Е. Н., Гуреева Т.В. и др. заявитель и патентообладатель ГОУ ВПО МГТУ «СТАНКИН» -№2008130441; заявл. 24.07.08. опубл. 10.09.2009, Бюл. № 25. 3 с.