Применение дезинтеграторной технологии для модификации материалов, используемых при строительстве скважин. Часть I

Автор: Агзамов Фарит Акрамович, Конесев Геннадий Васильевич, Хафизов Айрат Римович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: В смежных отраслях

Статья в выпуске: 2 т.9, 2017 года.

Бесплатный доступ

Дезинтеграторная технология имела широкое распространение в строительной индустрии и нефтегазовой промышленности. В процессе бурения скважин используются порошкообразные материалы, качество которых часто определяет результаты строительства скважины как инженерного сооружения. Применение дезинтеграторной технологии при обработке глинопорошков, являющихся одним из основных компонентов, используемых для получения промывочных жидкостей, показало высокую эффективность данной технологии. Одним из основных многотоннажных материалов, используемых при строительстве глубоких скважин на нефть и газ, являются тампонажные портландцементы. Однако специфические условия скважины и технологии проведения работ обуславливают дополнительные требования как к тампонажному цементу, так и к раствору и камню, получаемому из этого вяжущего. Это касается высоких водоцементных отношений, жестких рамок по плотности, водоотдаче, седиментационной устойчивости растворов, высокой прочности и низкой проницаемости камня. Высокая коррозионная активность пластовых флюидов и высокие температуры, часто превышающие 100-150оС, предъявляют повышенные требования по коррозионной и термической стойкости продуктов твердения. Применение модифицирующих добавок и меха- Приведены результаты исследования влияния механохимической активации кремнеземистых добавок на структуру их поверхности и экспериментально доказано происходящее при этом повышение скорости взаимодействия кремнезема с гидроксидом кальция, необходимое для повышения долговечности тампонажного камня. Показано улучшение структуры получаемого цементного камня после дезинтеграторной обработки цемента.

Глинопорошок, дезинтеграторная активация, скорость взаимодействия извести с кремнеземом, электронно-микроскопические исследования

Короткий адрес: https://sciup.org/14265811

IDR: 14265811 | УДК: 622.24(07) | DOI: 10.15828/2075-8545-2017-9-2-119-137

Текст научной статьи Применение дезинтеграторной технологии для модификации материалов, используемых при строительстве скважин. Часть I

Из порошкообразных материалов, применяемых при бурении скважин, следует выделить глинопорошки, тампонажные цементы и модифицирующие добавки к ним. Поскольку рассматриваемые материалы чаще всего имеют кристаллическое строение, то их активность существенно зависит от удельной поверхности и состояния поверхности. Чем более дефектной является поверхность твердых тел, тем большую активность она проявляет в процессах взаимодействия с водой, уско-

В СМЕЖНЫХ ОТРАСЛЯХ ряя процессы растворения, обменные реакции и т.д. Одним из наиболее эффективных приемов воздействия на твердые тела является механоактивация, теоретические основы применения которой в различных областях промышленности были начаты работами Хинта И.А. [1]. Пионерами в применении данной технологии при бурении скважин стали Данюшевский В.С., Каримов Н.Х., а также другие специалисты [2–5]. При использовании эффектов механоактивации в структуре ингредиентов происходят изменения, вызывающие аккумулирование внутренней энергии этих тел, увеличение их реакционной способности, изменение ряда физических и химических свойств [6, 7].

1. Дезинтеграторная обработка глинистых материалов

Для бурения нефтяных и газовых скважин необходимым условием является применение промывочных жидкостей (буровых растворов), обладающих широким спектром возможностей и отвечающих многим условиям [8–10]. Важнейшим требованием к буровым растворам является способность образования в воде тиксотропных структур. Именно с этих позиций наибольший интерес представляют четыре группы глинистых минералов: монтмориллонит (бентонитовые глины), палыгорскит, каолинит и гидрослюды.

Структурные особенности глинопорошков, представленные многослойными пакетами, включающими кремнекислородные тетраэдры, алюмокислородные октаэдры, образующие пакеты с различной степенью подвижности или образующие ленточные структуры, хорошо освещены в литературе [9, 10]. Механизм набухания глин обусловлен проникновением воды в межпакетное пространство и раздвижкой элементов кристаллической решетки [10]. При этом степень набухания глин во многом определяется их дисперсностью, для повышения которой наиболее перспективным является дезинтеграторная обработка [11, 12]. Она в большей степени, чем другие способы измельчения, разрушает первичную структуру глины и способствует возникновению большего числа некомпенсированных связей, вследствие этого обеспечивается большая водопотребность глины, снижается критическая концентрация твердой фазы и тем самым повышается качество получаемых глинистых суспензий. Поскольку поверхностная активность глин различного структурного типа формируется по-разному, то больший эффект при де-

В СМЕЖНЫХ ОТРАСЛЯХ зинтеграторной обработке наблюдается для глин с жесткой структурой, а именно каолинита, палыгорскита и гидрослюд. Они менее активные, чем монтмориллонитовые глины, и требуют большей активации и большего диспергирования.

Анализируя термограммы глинистых минералов, можно видеть, что рыхлосвязанная межслоевая вода удаляется при температурах 120–240оС, удаление этой воды не нарушает структуру глины, она не теряет способность к набуханию. Второй эндоэффект при температурах 300–600оС характеризует более сложные процессы в глинах, а именно определенные структурные изменения, связанные с удалением ОН-групп. После этого эффекта глина теряет свойства набухать, т.е. часть ее поверхности становится гидрофобной [5].

На практике это означает, что обработка сухой глины в дезинтеграторе приведет, наряду с увеличением удельной поверхности, к удалению части ОН-групп из структуры глинистого минерала, т.е. обусловит эффект, характерный для кривых ДТА при температурах 300–600оС. Таким образом, можно получить высокодисперсный глинистый порошок с низкой набухаемостью в воде. Поскольку температуры появления второго эндоэффекта для глин различного типа отличаются, то ухудшение их набухаемости после дезинтеграторной обработки будет происходить при различном количестве подведенной энергии.

В частности, наши эксперименты показали, что при дезинтегратор-ной обработке сухой глины палыгорскитовая глина превращается в ненабухающий «песок» при меньшей энергии (скорости соударения частиц). Причем в зависимости от начальной влажности и каждого типа глины существует оптимальная скорость соударения частиц, выше которой наступает ухудшение свойств получаемой глины. С увеличением влажности оптимальная скорость соударения частиц возрастает.

Поскольку температуры появления второго эндоэффекта для глин различного типа отличаются друг от друга, то логично предполагать, что ухудшение их набухаемости после дезинтеграторной обработки будет происходить при различном количестве подведенной энергии. Так как энергетической характеристикой дезинтеграторов является скорость соударения частиц глины с пальцами дезинтегратора и число соударений частиц в секунду, то вполне справедливо использовать эти показатели в качестве переменных величин при исследовании глин, тем более что длительный опыт применения дезинтеграторной техно-

В СМЕЖНЫХ ОТРАСЛЯХ логии позволяет проводить корреляцию данных, полученных на дезинтеграторах различных типов. Исходя из данных рассуждений, можно предполагать, что при дезинтеграторной обработке сухой глины палыгорскитовая глина превратится в ненабухающий«песок» при меньших скоростях соударения частиц глины с пальцами дезинтегратора. Вода, находящаяся в глине и обуславливающая ее влажность, испаряясь в процессе дезинтеграторной обработки, отводит значительную долю тепла и охлаждает общую массу глины, и с увеличением энергии соударения качество получаемой глины должно улучшаться. Причем для любой определенной влажности и каждого типа глины должна быть оптимальная подводимая энергия, выше которой наступает ухудшение свойств получаемой глины.

Поскольку прочность глин значительно ниже, чем прочность любых цементов, то скорость соударения частиц в дезинтеграторе при обработке глин должна быть небольшой (50–100 м/с). Тампонажные смеси обрабатываются при скоростях соударения частиц 150–300 м/с [13]. Поскольку цемент является гидравлически активным веществом, то для получения цементно-глинистых материалов (гельцементов), широко применяемых при получении облегченных тампонажных растворов методом сухого смешения компонентов, применяемая глина должна иметь минимальную (1–3%) влажность. Отсутствие влаги в глине в сочетании с высокими энергиями, необходимыми для обработки цементной составляющей смеси, неизбежно должно привести к «пережогу» глины, т.е. к частичной потере ею гидрофильности. Теоретически при этом должна ухудшаться седиментационная устойчивость раствора и возрасти его плотность. Однако этого может не произойти из-за одновременного увеличения удельной поверхности цемента и возрастания водопотребности смеси. Скорость структурообразования цементного раствора после дезинтеграторной обработки будет возрастать. В составе твердеющего камня «пережженная» гидрофобная глина будет медленно гидратировать и набухать, приводя к расширению цементного камня и обеспечивая надежный контакт цементного камня с горными породами и обсадной колонной. Эффект расширения при этом обеспечивается расклинивающим действием воды в глинистых минералах, величина которого в глинах, по данным [10], значительно выше давления, развиваемого цементами при использовании оксидного (на основе CaO и MgО) или сульфоалюминатного расширения [14, 15].

В СМЕЖНЫХ ОТРАСЛЯХ

Кроме того, ранее не удавалось получить расширяющиеся тампонажные композиции на основе облегченных смесей, поскольку в облегченных цементах из-за большого объема пор давление, развиваемое растущими кристаллами расширяющей добавки, резко снижалось.

При использовании цементно-глинистой смеси дезинтеграторного приготовления гидрофобные частицы глины, представленные ионами кремния и алюминия, будут образовывать химические связи с кристаллогидратами, образующимися при гидратации цемента, т.е. частицы глины могут входить в структуру цементного камня. Подобное наблюдается при получении керамзитобетона. Однако, если в керамзитобе-тоне глинистые частицы (гранулы) полностью обожжены, то в цементо-глинистой смеси внутренняя зона глинистой частицы сохраняется активной, т.е. она способна к набуханию. Более того, появляется возможность регулирования кинетики набухания твердеющего тампонажного раствора путем изменения режима обработки тампонажной смеси. В принципе, для получения расширяющейся смеси может быть использована любая глина, только для каждой необходимо подобрать режим обработки.

2. Дезинтеграторная обработка тампонажных материалов

Более чем столетнее развитие мировой нефтяной промышленности всегда требовало новых высокоэффективных материалов для своего развития. При этом получили развитие многие отрасли промышленности, разрабатывавшие и поставляющие материалы для нефтяников. В то же время, для крепления скважин практически единственным материалом остается вяжущее на основе портландцемента. Во многом сложившееся положение дел связано со специфическими особенностями строительства скважин и условиями работы ее крепи.

Скважина, представляющая горную выработку глубиной несколько километров и диаметром несколько десятков сантиметров, сооружается в горных породах и проходит множество пластов, содержащих различные по составу флюиды, находящиеся при различных давлениях и температурах. При этом давления в скважинах могут достигать 100 МПа, при температурах от –5 до +250оС [16, 17].

Для изоляции пластов друг от друга и укрепления стенок скважины в скважину спускаются обсадные трубы, и пространство между стенкой

В СМЕЖНЫХ ОТРАСЛЯХ скважины и обсадной колонной герметизируется, т.е. происходит процесс крепления скважины. Для крепления, чаще всего, применяются тампонажные портландцементы, при этом для одной скважины может использоваться от 50 до 350 т цемента нескольких типов, существенно отличающихся по своим характеристикам. Несмотря на общность названия вяжущей основы тампонажных и строительных портландцементов, они отличаются по своим качественным показателям [18, 19].

Процесс цементирования (крепления) скважин предусматривает закачку суспензии тампонажного цемента внутрь обсадной колонны и продавливание тампонажного раствора через низ обсадной колонны в затрубное пространство с подъемом раствора на необходимую высоту. При этом тампонажный раствор должен сохранять свою подвижность во время всей операции, продолжительность которой может составлять от 1,5 до 10 часов. После доставки тампонажного раствора в затрубное пространство он должен быстро превратиться в прочный непроницаемый камень. Длительное время перехода от раствора к камню приводит к развитию седиментационных процессов в растворе, каналообра-зованию в формирующемся камне и росту его проницаемости. Поэтому возникают серьезные проблемы, связанные с регулированием твердения цементных растворов, замедление процесса при больших глубинах и температурах, или ускорение твердения при креплении скважин в зонах многолетнемерзлых пород [20].

При креплении скважин жестко контролируется плотность применяемых растворов. В призабойной зоне (нижней части скважины) это растворы плотностью 1800–1900 кг/м3, выше – растворы плотностью 1350–1600 кг/м3. Превышение плотности растворов ведет к возникновению аварийных ситуаций, которые могут привести и к потере скважины. Поэтому применяемые суспензии имеют высокие водоцементные отношения от 0,45 до 1,2. Это, в свою очередь, неизбежно влечет ухудшение структурных и прочностных показателей получаемого камня. При получении облегченных тампонажных растворов используют добавки диатомита, трепела, глины, золы, микросфер и др., однако большинство из них также влечет повышение водоцементного отношения [8, 10]. Использование любых наполнителей с размером частиц более 1,0 мм в тампонажных цементах и растворах невозможно. Применение многих традиционных пластификаторов оказывается малоэффективным в растворах с большим В/Ц.

В СМЕЖНЫХ ОТРАСЛЯХ

Большое водоцементное отношение приводит к повышенной водоотдаче и водоотделению цементных растворов. Первое может вызвать осложнения при цементировании, второе ухудшить герметичность крепи. Применение добавок, связывающих избыточную воду, неизбежно влечет ухудшение подвижности и прокачиваемости тампонажных растворов.

Важнейшей характеристикой тампонажных цементов, так же, как и строительных, является прочность. При этом следует учитывать, что оболочка цементного камня, удерживающего обсадную колонну, имеет толщину от 1 до 3 см. Из-за высокого водосодержания растворов и добавок замедлителей твердения достижение высокой прочности камня представляет определенные трудности. Поэтому, согласно ГОСТ, базовые тампонажные цементы не допускают ввода модифицирующих добавок и представляют собой смесь клинкера и гипса. Состав клинкера у тампонажного портландцемента также имеет некоторые отличия от клинкера строительных цементов, в частности сумма C3S и C3A в тампонажных цементах может доходить до 60%. Удельная поверхность тампонажных цементов более 300 м2/кг (3000 см2/г) [19].

Пластовые воды многих месторождений имеют в своем составе компоненты, агрессивные по отношению к цементному камню и вызывающие его сульфатную, магнезиальную или сероводородную коррозию. В нагнетательных скважинах наибольшую опасность представляет коррозия выщелачивания, приводящая, в некоторых случаях, к полному разрушению цементной составляющей крепи скважины через уже несколько (4–6) лет [21].

Поскольку кинетика процесса большинства видов коррозии лимитируется диффузией агрессивных ионов внутрь камня, которая, в свою очередь, определяется структурой камня, то становится очевидным, что для тампонажного цементного камня повышение коррозионной стойкости представляет серьезную проблему.

В высокотемпературных скважинах, при температурах более 120оС, появляются проблемы, связанные с термической коррозией цементного камня.

Строительство и эксплуатация скважин предполагает, что ее крепь, включающая обсадную колонну и тонкую цементную оболочку, подвергается большим нагрузкам (механическим и гидравлическим). В частности, при углублении скважины сила удара по внутренней ча-

В СМЕЖНЫХ ОТРАСЛЯХ сти трубы может достигать 5–10 тонн. Во время перфорации обсадной колонны давление внутри нее может доходить до 300 МПа в течение долей секунды.

Естественно, что такие нагрузки негативно сказываются на целостности цементного камня, находящегося за обсадной колонной. Поэтому повышение удароустойчивости цементного камня также является серьезной проблемой, причем многие технологические приемы, традиционно применяемые в строительстве (армирование, ввод компенсаторов напряжений, применение эластомеров), при креплении скважин технологически не применимы [22, 23].

Для повышения герметичности зацементированной зоны в строительстве скважин применяют расширяющиеся цементы. В качестве расширяющих добавок чаще всего применяют оксиды кальция и магния, с помощью которых можно получить расширение 2–3%, при оптимальной кинетике [14, 24]. Последнее очень важно, поскольку работа расширяющей добавки должна начаться только после доставки тампонажного раствора в затрубное пространство. Поэтому одной из задач при получении расширяющихся цементов является управление скоростью гидратации расширяющегося компонента. К сожалению, расширяющиеся цементы, обеспечивая жесткий контакт цементного камня со стенкой скважины и обсадной колонной, становятся более хрупкими и уязвимыми к динамическим нагрузкам.

В процессе крепления скважин привлекается большое количество различной техники, требуется хорошая координация работ и тщательное соблюдение разработанной рецептуры тампонажного раствора. При этом одновременно идет затворение раствора и закачка его в скважину, поэтому любые отклонения от проектных решений могут иметь непоправимые последствия.

В этой связи, многие компании предпочитают применять сухие тампонажные смеси, содержащие компоненты – регуляторы свойств, введенные в необходимых количествах в заводских условиях, чтобы исключить на буровой этап ввода добавок при приготовлении жидкости затворения. Это означает, что рецептуру тампонажного материала, содержащего весь комплекс модифицирующих добавок и добавок регуляторов технологических свойств раствора и камня, необходимо готовить еще до отправки материала на буровую. Поскольку количество цемента может составлять от нескольких тонн до десятков тонн, то важно иметь

В СМЕЖНЫХ ОТРАСЛЯХ промышленные производства, позволяющие оперативно выпускать такие количества комплексно модифицированных тампонажных материалов различной номенклатуры.

При креплении высокотемпературных скважин (более 100оС) применяют тампонажные материалы, образующие термостойкие продукты твердения, представленные низкоосновными гидросиликатами кальция, имеющими С/S ≤ 1,2, которые имеют и повышенную стойкость в большинстве агрессивных сред [2, 8, 14, 21, 26–28].

Практическая реализация принципа – понижение основности продуктов твердения для повышения термостойкости тампонажных цементов – не представляет серьезных сложностей и может решаться добавкой кремнеземсодержащих компонентов к цементу. Однако этот путь не всегда обеспечивает максимальные физико-механические свойства камня, поскольку добавляемый кремнезем обладает различной удельной поверхностью, активностью и т.д. Поэтому данные разных авторов несколько отличаются друг от друга. В частности, В.С. Данюшевский считает оптимальным добавку 40% песка к цементу, причем рекомендует применение глубокодисперсного песка [2].

Для получения высокопрочного термостойкого цементного камня важен учет предыстории образования термостабильных продуктов твердения. На первой стадии твердения большинства вяжущих всегда более вероятно образование высокоосновных продуктов твердения. В дальнейшем по мере взаимодействия свободного гидроксида кальция со свободным кремнеземом понижается основность ранее образовавшихся фаз, отщепляющих избыточный оксид кальция. Таким образом, образованию термостабильных низкоосновных гидросиликатов кальция предшествует появление высокоосновных гидросиликатов кальция. Эти явления всегда сопровождаются снижением прочности камня. Поскольку цепь фазовых превращений является неизбежной, то исключить их опасные последствия можно ускорением фазовых переходов с тем, чтобы они проходили в наиболее ранние сроки твердения, когда структура камня еще эластичная и в меньшей степени «реагирует» на возникновение новой структуры [27, 29]. Кремнеземистый компонент является труднорастворимым, его растворение лимитируется межфазовым переходом твердого вещества в раствор, и песок, растворяясь, переходит в раствор, в котором всегда содержится известь. Взаимодействие между Са(ОН)2 и SiO2 идет непосредственно на поверхности кремнезе-

В СМЕЖНЫХ ОТРАСЛЯХ ма в условиях высоких концентраций Са(ОН)2 с образованием высокоосновных гидросиликатов кальция. Со временем частицы кремнезема покрываются слоем продуктов твердения, процесс твердения начинает контролироваться диффузией ионов Са2+ из межзернового пространства к поверхности кремнезема.

Поскольку на начальной стадии твердения всегда будут образовываться высокоосновные гидросиликаты кальция С2SH2, следует стремиться к более быстрой смене лимитирующей стадии процесса гидратации для исключения из цепочки превращений фаз, приводящих к знакопеременным изменениям объема твердой фазы камня и «расшатывающих» структуру камня [27, 29].

Повышение скорости поступления SiО2 в раствор возможно за счет его увеличения в составе цемента или увеличения удельной поверхности песка. Помол песка, увеличивая удельную поверхность, повышает скорость его взаимодействия с известью (СаО), снижает основность образующихся продуктов твердения и обеспечивает их термостойкость. Простым повышением удельной поверхности кремнезема не всегда удается компенсировать недостаток кремнезема в жидкой фазе и обеспечить образование низкоосновных гидросиликатов кальция.

Перспективным методом повышения активности кремнезема является дезинтеграторная обработка, которая помимо увеличения удельной поверхности песка обеспечивает его механохимическую активацию, результатом чего становится более дефектная структура материалов и повышается способность к процессам растворения [1, 6, 7, 13].

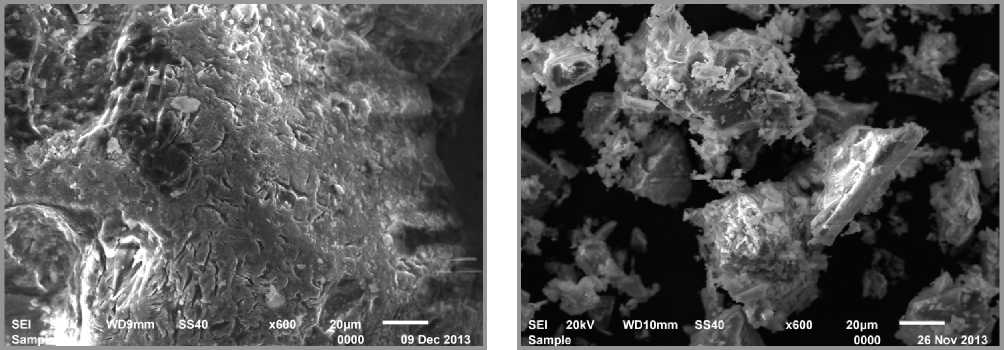

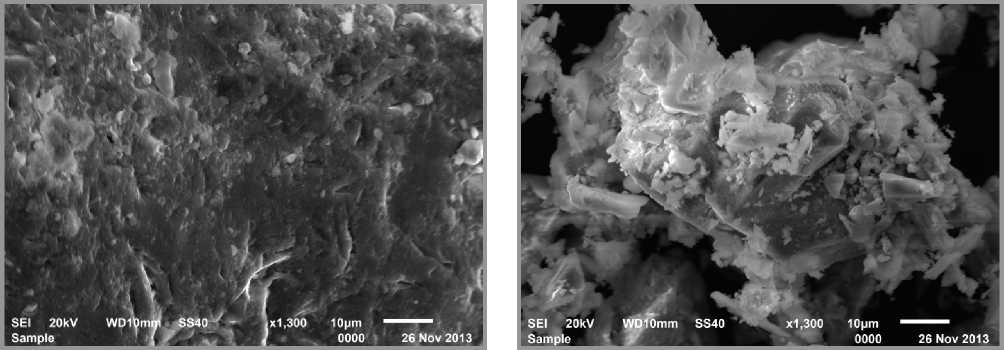

Об изменении поверхностной структуры материалов свидетельствуют проведенные нами исследования кварцевого песка, подвергнутого дезинтеграторной активации при скоростях соударения частиц 180–200 м/с, который сравнивался с не активированным песком.

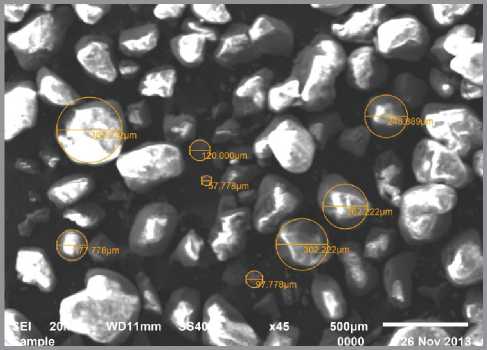

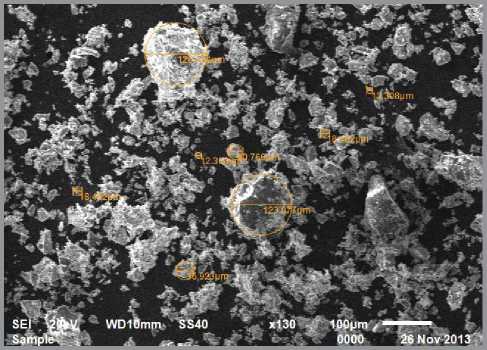

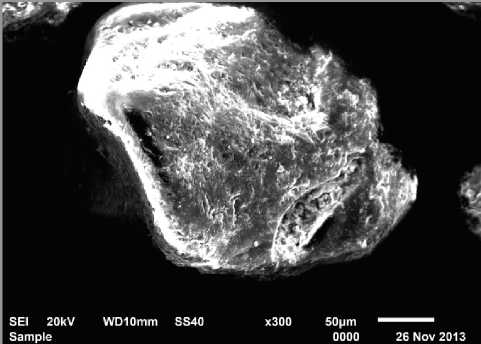

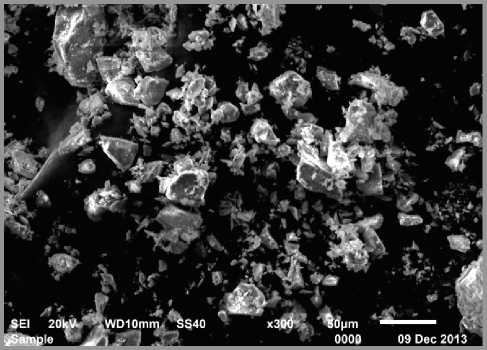

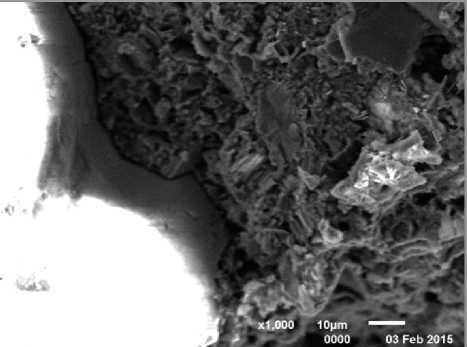

На рис. 1–8, на которых приведены результаты исследований, четко видны различия в изменении поверхностной структуры.

На рис. 1 видно, что частицы песка имеют круглую форму зерен с размером частиц 100–300 мкм. Дезинтеграторная обработка увеличивает удельную поверхность частиц и уменьшает их размеры до 10–400 мкм (рис. 2). Рассмотрение поверхности не активированных и активированных частиц песка при большем увеличении показало их существенную разницу, которая сказывается на активности кремнезема (рис. 3–8).

Рис. 1. Песок кварцевый (х45)

В СМЕЖНЫХ ОТРАСЛЯХ

Рис. 2. Песок кварцевый после дезинтеграторной обработки (х130)

Рис. 3. Песок кварцевый без обработки (х300)

Рис. 4. Песок кварцевый после дезинтеграторной обработки (х300)

Поскольку цементные растворы, применяемые при цементировании скважин, имеют большое водоцементное отношение, то в них неизбежно протекают процессы седиментации.

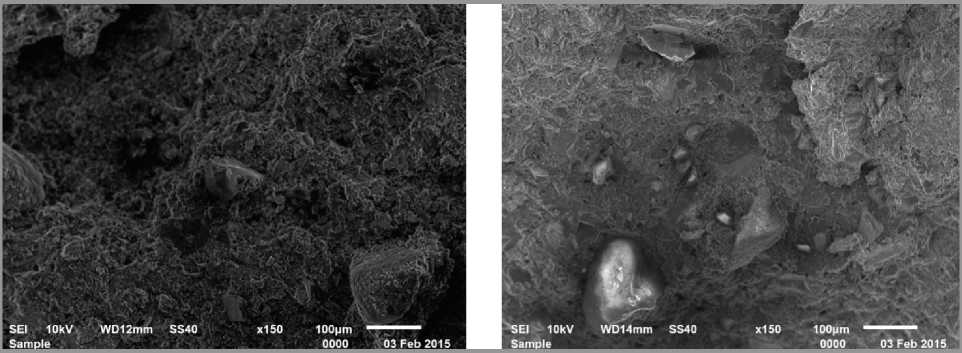

Сравнительная оценка образцов цементного камня из высокотемпературного цемента с молотым песком и песком после дезинтегратор-ной обработки приведена на рис. 9–10.

Пробы обоих видов цементного камня, взятые из верхней и нижней частей цилиндра, исследовались на электронном и оптическом микроскопах при различном увеличении. При съемке на электронном микро-

В СМЕЖНЫХ ОТРАСЛЯХ

Рис. 5. Песок кварцевый без обработки (х600)

Рис. 6. Песок кварцевый после дезинтеграторной обработки (х600)

Рис. 7. Песок кварцевый без обработки (х1300)

Рис. 8. Песок кварцевый после дезинтеграторной обработки (х1300)

скопе в некоторых частях цементного камня исследовался его элементный состав.

Из рис. 9 видно, что в нижней части цементного камня количество песчаных частиц больше, чем в верхней части, т.е. процесс расслоения цементного раствора имеет место. Размер частиц песка достигает от 5 до 100 мкм.

При увеличении в 1000 раз четко видны частицы песка, на поверхности которых и в граничных областях видны продукты гидратации це-

В СМЕЖНЫХ ОТРАСЛЯХ

Верх

Низ

Верх

Рис. 10. Цемент с молотым песком х1000

Рис. 9. Цемент с молотым песком х150

Низ

мента. Элементный анализ подтвердил, что выделенные частицы являются именно оксидом кремния.

Граничные области и образования на поверхности частиц цемента представлены гидросиликатами кальция и оксидом кальция. Однако по электронной микроскопии не удается оценить основность продуктов твердения.

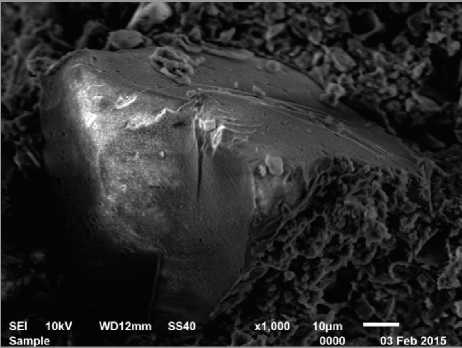

При исследовании цементного камня, содержащего кварцевую муку, визуально было видно, что в верхней и нижней пробах цементного камня количество песчаных частиц мало отличается друг от дру-

В СМЕЖНЫХ ОТРАСЛЯХ

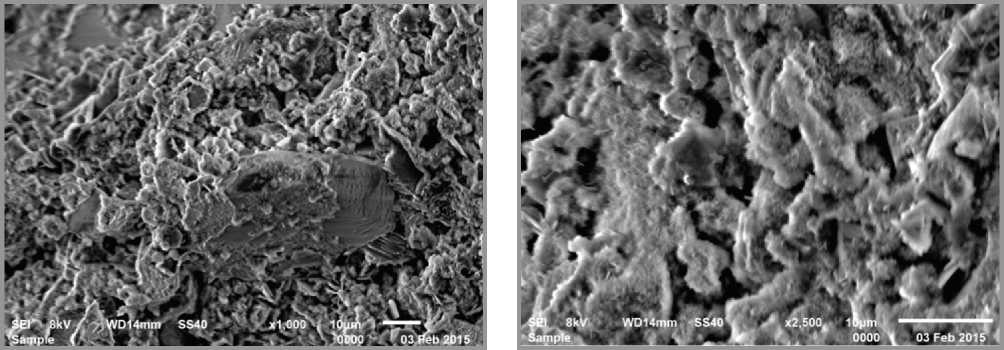

Рис.11. Цемент с молотым песком х1000

Рис. 12. Цемент с молотым песком х2500

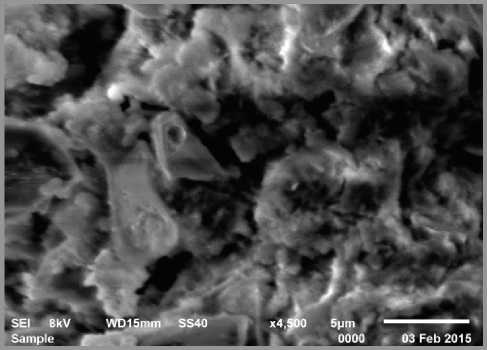

Рис. 13. Цемент с молотым песком х4500

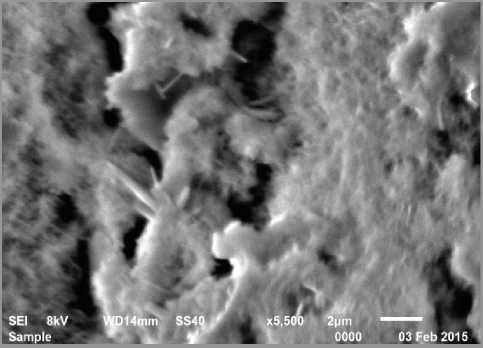

Рис. 14. Цемент с молотым песком х5500

га, т.е. процесс расслоения цементного раствора, если и происходит, то менее заметно. Средний размер частиц песка составляет около 10 мкм, т.е. намного меньше, чем в случае с немолотым песком.

При увеличении в 1000 раз так же, как и в случае с песком, четко видны частицы песка, на поверхности которых и в граничных областях видны продукты гидратации цемента. Элементный анализ подтвердил, что выделенные частицы являются именно оксидом кремния, а граничные области представлены гидросиликатами кальция и оксидом кальция (рис. 11).

В СМЕЖНЫХ ОТРАСЛЯХ

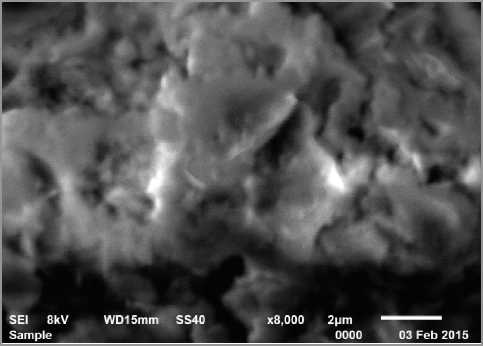

Рис. 15. Цемент с молотым песком х8000

При большем увеличении были идентифицированы продукты гидратации цемента. Элементный анализ показал, что крупные кристаллы в средней части фото размером до 2 мкм представлены гидроалюминатами кальция, мелкие ворсистые продукты в левой нижней части фото размером 0,1–0,3 мкм представлены гидросиликатами кальция (рис. 13–15). Пустоты между кристаллами (продуктами твердения) представляют гелевые поры.

Часть 2 статьи Агзамова Ф.А., Конесева Г.В., Хафизова А.Р. «Применение дезинтегратор-ной технологии для модификации материалов, используемых при строительстве скважин» читайте в номере 3/2017 Интернет-журнала «Нанотехнологии в строительстве».

Список литературы к частям 1 и 2 статьи Агзамова Ф.А., Конесева Г.В., Хафизова А.Р. «Применение дезинтеграторной технологии для модификации материалов, используемых при строительстве скважин» будет опубликован также в номере 3/2017 Интернет-журнала «Нанотехнологии в строительстве».

В СМЕЖНЫХ ОТРАСЛЯХ

У важаемые коллеги !

П ри использовании материала данной статьи просим делать библиографическую ссылку на неё :

D ear colleagues !

T he reference to this paper has the following citation format :