Применение глины как модификатора в ремонтном производстве

Автор: Скобло Тамара Семеновна, Сидашенко Александр Иванович, Тихонов Иван Николаевич, Рыбалко Иван Николаевич, Сиряк Богдан Сергеевич

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Перспективные проекты

Статья в выпуске: 4 (25), 2019 года.

Бесплатный доступ

Представлены результаты исследования применения порошков глины для повышения стойкости восстановительных покрытий рабочих органов почвообрабатывающих машин - культиваторных лап. Установлено, что порошок глины как модификатор изменяет структуру наплавленного покрытия и его микротвердость. Средняя микротвёрдость покрытий повышается до 30% по сравнению с исходным металлом и на 20% по сравнению с наплавленным без модифицирования. Предложена технология подготовки глины к использованию в качестве модификатора, а также способ её ввода в жидкую ванну.

Глина, покрытие, наплавка, распределение элементов, микротвёрдость, структуробразование

Короткий адрес: https://sciup.org/147230906

IDR: 147230906 | УДК: 622.361.1.001.73:658.588.8

Текст научной статьи Применение глины как модификатора в ремонтном производстве

Введение. Глина – является универсальным природным материалом с огромным потенциалом, который еще не раскрыт. В основном, глина - это смесь металлических и не металлических элементов: оксида кремния (SiO2) и оксида алюминия (Al2O3), часто встречаются оксид титана (TiO2), оксид циркония (ZrO2), оксид кальция (CaO2), оксид железа (Fe2O3), а также множество различных примесей, которые относятся к модификаторам – Na, K, Ca, Mg и др. Процентное содержание примесей и основных элементов определяет физические и химические характеристики различных глин [1-14]. Именно эти характеристики могут определять область их применения в машиностроении:

Известны различные способы применения глин для регенерации масел, улучшающих их свойства.

Также известно использование глин в качестве присадок к смазочным материалам для улучшения их трибологических свойств в эксплуатации машин и механизмов, преимущественно двигателей внутреннего сгорания, трансмиссионных и редукторных передач автотракторного оборудования и др. Это обеспечивает технический результат - повышение эффективности трибологических свойств смазочных материалов.

Добавки глины повышают физико-механические характеристики формовочной смеси и расширяют ассортимент их использования.

Глину, а также суглинки применяют для нанесения антифрикционных покрытий, повышающих ресурс различных деталей, работающих в абразивной среде с повышенными нагрузками, например, для культиваторных лап. Добавление в жидкую ванну расплавленного металла при сварке может быть эффективным при нанесении глинистой суспензии на электрод.

Для применения глины её необходимо измельчить до тонкой фракции [15-18]. В зависимости от условий получения, такие порошки могут иметь сферическую, гексагональную, хлопьевидную, игольчатую формы, аморфную или мелкокристаллическую структуру. Методы получения дисперсных материалов разделяют на химические, физические, механические и биологические.

Технология такого нанесения и легирования рабочей поверхности деталей разделяется на горячий метод (метод погружения в расплавленный металл), а также химический и электрохимический, газотермический (напыление), физическое осаждение в условиях обработки в вакууме.

Целью данной работы являлось исследование возможности применения дисперсного порошка глины для повышения стойкости восстановительных покрытий рабочих органов почвообрабатывающих машин.

Для достижения поставленной цели необходимо разработать метод получения дисперсного порошка глины и возможность использования его в качестве модификатора при восстановлении с упрочнением деталей наплавкой.

Методика проведения исследований. Глина в естественном состоянии - это вязкая субстанция, характеризующаяся определенной влажностью, цветом, и в зависимости от места ее добычи, имеющая различный химический состав. Использовали суглинок с Прилукского района Черниговской области и глину Купянского месторождения Харьковской области.

Пробы образцов для исследований отобраны с этих месторождений и взяты в разных слоях месторождений.

Первая проба верхнего слоя суглинка с Прилукского района имела песочный цвет. Второй - суглинок красного цвета, а третий -светло-бурый.

Проба с Купянского месторождения представляла собой глину, которая была серо-белого цвета, гигроскопична и напоминала мел.

Помол глин проводили на шаровой мельнице (рис. 1).

Рисунок 1 – Внешний вид шаровой мельницы

Шаровая мельница состоит из: барабана, в который засыпаны шарики подшипников; электродвигателя, зубоременной передачи, подставок и соединительной пластины. Частота вращения барабана составляла 140 об/мин.

Оценку качества измельченного порошка проводили с помощью электронного микроскопа с увеличением х200. Далее сопоставляли со шкалой, ценой деления 0,01 мм, и определяли величину частиц порошка.

Образцы перемолотого порошка, в зависимости от времени пребывания в мельнице, значительно отличались друг от друга.

Так, после измельчения продолжительностью 40 мин в Прилукском образце. наблюдается достаточное измельчение, но частицы кварца сохранялись значительно большими, чем другие (из-за высокой их твердости). После измельчения продолжительностью 90 мин. отмечается значительное дробление порошка и большинство частиц кварца имеют такой же размер, как и остальные составляющие. Однако, встречаются его частицы, которые почти не подверглись измельчению.

После 120 мин. измельчения глина характеризуется необходимым измельчением и порошок напоминает пудру. Частицы кварца полностью измельчены.

При 150 минутах измельчения порошок имел вид без каких-либо видимых изменений по отношению к предыдущему периоду обработки (рис.2).

Глина из Купянского месторождения имела вид комков, поэтому ее предварительно измельчали и вручную (рис.3).

После этого глина из Купянского месторождения была подвергнута измельчению в шаровой мельнице. Так как эта глина имела небольшое содержание влаги, то после часа обработки в шаровой мельнице она не измельчилась, а прилипла к стенкам барабана. Далее эту глину поместили в печь для сушки на 90 минут при температуре 240°С.

а

Рисунок 3 - Глина Купянского месторождения: а – исходное состояние, х2, б – внешний вид перед помещением в шаровую мельницу

б

Рисунок 4 – Внешний вид глины из Купянского месторождения после просушки в барабане шаровой мельницы

Далее ее снова засыпали в барабан на 90 минут (рис.4), для того, чтобы приготовить порцию для прессования таблетки и последующего рентгеноспектрального анализа.

Оценка состава глины проведена рентгеноспектральным анализом образцов. Для этого использовали специальный штамп из

Рисунок 2 - Время измельчения Прилукской глины в течении 150 мин, х200

стали 20. Он представляет собой цилиндр, в который с обеих сторон вставляются пуансоны (рис. 5) для запрессовки.

Для прессования использовали гидравлический пресс марки ОКС – 1671М. Максимальное давление достигает 40 т.

а б

Рисунок 5 - Внешний вид штампа и пуансонов: а) штамп для изготовления сформованных таблеток из глины; б) таблетка для

проведения химического анализа

Порошки глин использовали путем перемешивания их и с клеем марки ПВА в пропорции 2 г порошка и 2 г клея. После чего, полученную суспензию сразу наносили тонким слоем на электроды. На 1 электрод наносили ~ 1,6 г смеси.

Наплавку покрытия [19, 20] проводили с помощью ручного электродугового аппарата марки ПАТОН ВДИ-200Р со следующими параметрами наплавки напряжение 20 В, сила тока 85 А.

Наплавленные валики выполняли в виде полос шириной 12-

15мм, и длиной 30-35мм. Материал для наплавки - сталь 45 рис. 6.

Рисунок 6 - Наплавленные валики

Перед нанесением на электроды подготовленного порошка из измельченной глины, их предварительно были помещали в печь с температурой 180°С на 1,5 ч, после чего охлаждали на воздухе. После нанесения модифицирующего покрытия на электрод его снова просушивали его на воздухе 24 ч, а затем два часа в печи при температуре 180°С.

Исследования наплавленных покрытий проводили на оборудовании: твердомер модели UIT-HVmicro1; весы модели WA-200; микрорентгеноспектральный анализатор и сканирующий электронный микроскоп JSM-6390 LV фирмы JEOL (Япония) с системой рентгеновского анализа INCAEnergy 350 (Oxford Instruments Analytical Ltd) микроскоп металлографический Axio vert a1.

Результаты исследований. По результатам анализа химического состава видно, что в глине из Купянского месторождения (табл. 1) присутствует высокая концентрация кальция - 56,455%. Поэтому глина с данного месторождения имеет высокую гигроскопичность, а также склонность к формированию комочков. В табл. 2 приведен химический состав глины Прилукского месторождения. Эта глина отличается повышенным содержанием кремния - 73,243%, такая глина имела хорошую сыпучесть, и хорошо измельчалась в шариковой мельнице. В табл. 1 и 3 приведено содержание компонентов в покрытии, наплавленном электродом с обмазкой глины различных месторождений.

Таблица 1 - Химический состав глины Купянского месторождения, %

|

Na |

Mg |

Al |

K |

Ca |

Fe |

Si |

P |

S |

Cl |

|

5,225 |

1,129 |

6,551 |

0,623 |

56,455 |

0,341 |

19,2 |

8,5 |

1,0 1,5 |

7,0 |

Таблица 2 - Химический состав глины Прилукского месторождения, %

|

Na |

Mg |

Al |

K |

Ca |

Fe |

Si |

S |

|

0,815 |

0,586 |

8,822 |

1,179 |

1,405 |

1,917 |

73,243 |

2,5 |

Из сопоставительного анализа различных месторождений глины видно, что они содержат и присадки, которые обеспечивают модифицирующий эффект - Na, K, Ca, Mg, а также вредные примеси S и P которые они нейтрализуют.

В табл. 3 приведен химический состав упрочняющего покрытия без дополнительного модифицирования.

Таблица 3 - Химический состав наплавленного шва электродом Э46- Монолит – РЦ – УД (Е432(3)-РЦ11), %

|

Mn |

Si |

С |

Р |

S |

|

0,40-0,65 |

0,15-0,40 |

0,11 |

0,035 |

0,030 |

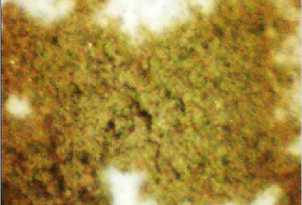

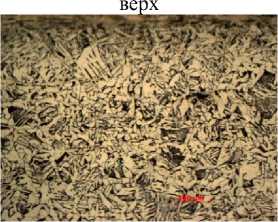

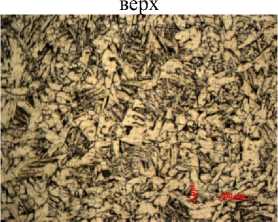

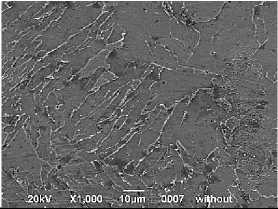

Для проведения более детального сопоставительного анализа таких упрочняющих покрытий обмазкой и без нее были исследованы электрономикроскопические изображения структур. На фотографиях хорошо видно структуры, сформированные после введения в жидкую ванну расплавленного металла присадок глины. Сравнение показали, что структура покрытия в нижней и средней зонах похожи между

собой и имеют карбидную фазу

в виде игл (рис. 7).

низ (переходная зона)

Рисунок 7 - Структура покрытия по сечению при наплавке электродом монолит стандарт, х200

середина

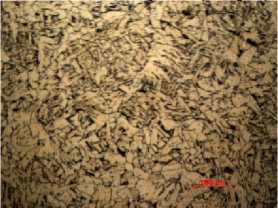

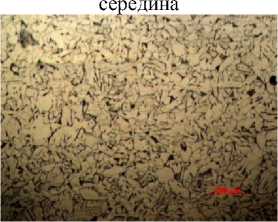

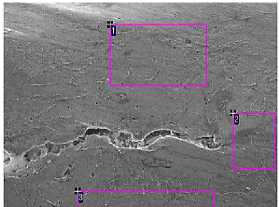

Анализируя формируемые структуры при вводе глины Купянского месторождения (рис. 8) установили, что в переходной зоне 1 наблюдается её более однородное строение в виде пластин, где выявляются тёмные пятна , которые могут быть нерастворенными примесями, введенными при наплавке. Переходная зона 2 - имеет структуру более грубую, чем в переходная в зоне 1. Пластинки, которые образовывали переходную зону 1 – утонилисти выглядят как иглы с последующим их ростом в верхней зоне покрытия. Нижняя зона покрытия характеризуется заметным изменением структуры. Она представлена хаотичным образованием различных фаз, которые постепенно переходят из пластинчатой формы в иглы.

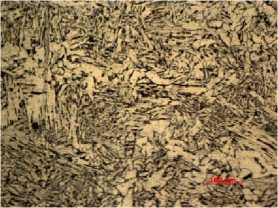

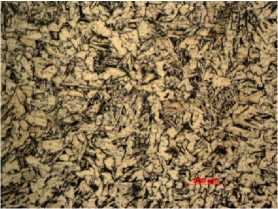

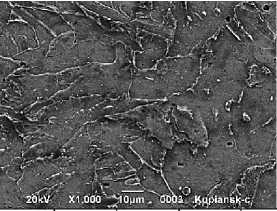

Структура зон с добавлением глины из Прилукского месторождения (рис. 9) сильно отличается от соответствующих зон с глиной - Купянского. Видно особенно резкое изменение структуры между основным металлом и переходными зонами 1 и 2.

Сравнивая переходную зону 2 с нижним слоем, видно, что происходит процесс огрубления структурных фаз, как и в случае с глиной Купянского месторождения. В данном случае преобладают выделения в виде пластин. Подобное наблюдается и в верхнем слое

низ наплавки

переходная зона 1

переходная зона 2

Рисунок 8 – Покрытие при наплавка электродом монолит стандарт с дополнительным вводом глины Купянского месторождения, х200

Средний слой имеет четко обособленные структурные зоны. Выявлены скопления в виде игл, которые граничат с пластинчатими выделениями фаз. Также можно заметить наличие больших тёмных пятен, которые могут быть отнесены к не растворенным включениям SiO 2 . Это характерно для других зон с использованием модифицирования глиной из Прилукского месторождения.

низ

середина

основной металл

Рисунок 9 – Структура покрытия наплавкой электродом монолит стандарт с дополнительным вводом глины Прилукского месторождения, х200

Исследования по распределению химических элементов выполнили локальным микрорентгеноспектральным анализом. Результаты приведены в таблицах с фотографиями структур (рис 10 -17).

переходная зона 1

переходная зона 2

Элемент

C

O

Si

Cr

Mn

Fe

% 6.19 1.17 0.11 0.09 0.36 92.07 100.00

Рисунок 10 - Анализ основного металла

|

Элемент |

C |

O |

Si |

Cr |

Mn |

Fe |

итого |

|

|

1 |

% |

6.96 |

1.12 |

0.17 |

0.11 |

0.32 |

91.32 |

100.00 |

|

2 |

7.34 |

1.03 |

0.14 |

0.10 |

0.31 |

91.09 |

100.00 |

|

|

3 |

6.08 |

1.64 |

0.11 |

0.04 |

0.32 |

91.81 |

100.00 |

|

Рисунок 11 – Покрытие, наплавленное электродом монолит

|

Элемент |

C |

O |

Si |

S |

Mn |

Fe |

итого |

|

% |

10.98 |

2.45 |

0.22 |

0.10 |

0.46 |

85.79 |

100.00 |

Рисунок 12 – Верх покрытия, нанесенного электродом с обмазкой глины Купянского месторождения

Элемент

C

O

Si

S

Cr

Mn

Fe

Skoblo T.S., Professor, Doctor of Technical Science, Sidashenko A.I., Professor, Candidate of Technical Science, Tikhonov A.V., Associate Professor, Candidate of Technical Science, Rybalko I.N., Senior Lecturer, Candidate of Technical Science, Siryak B.S. Master Student kafedraTSRP@i.ua , Ukraine, Kharkov, Kharkov Petro Vasylenko National Technical University of Agriculture

Список литературы Применение глины как модификатора в ремонтном производстве

- Патент РФ № 2242498 Способ регенерации обводненного масла. / Аметов В.А., Волкова Г.И., Иванов В.Г., Пеньков К.Ю., Солодова Т.А. 2004.

- Патент РФ № 2194742 Смазочная композиция и смазочный материал, ее содержащий (варианты). / Аптекман А. Г., Беклемишев В. И., Болгов В. Ю., Махонин, И. И. 2002.

- Патент РФ № 2189884 Формовочная смесь для изготовления литейных форм. / Журавлев А.Ф., Евлампиев А.А., Королев А.В. 2002.

- Патент РФ № 2500694 Нанокомпозит на основе полимера и глины и способ его получения. / Вэн Вэйцин, Стоукс Джеймс П., Стаховски Эдмунд Дж., Джонстон Молли У., Уэбб Роберт Н., Варадарадж Рамеш, Бронс Корнелиус Х., лоз Дейвид Джон. 2013.

- Применение нанотехнологий в машиностроении / Т. С. Скобло, А. И. Сидашенко, А. В. Тихонов, А. А. Гончаренко, А. Д. Мартыненко, С. П. Романюк, А. В. Плугатарев, Т. В. Мальцев, И. Н. Рыбалко // Техшчний сервю агропромислового, люового та транспортного комплекав. - 2019. - № 15. - С. 19-30.

- Новые материалы. / В.Н. Анциферов, Ф.Ф. Бездудный, Л.Н. Белянчиков и др. - М.: Мисис, 2002. - 736 с

- Новые вещества, материалы и изделия из них как объекты изобретений: Справочник / В.И. Блинников и др. - М.: Металлургия, 1991. - 262 с.

- Морохов И.Д. Физические явления в ультрадисперсных средах. / И.Д. Морохов, Л.Д. Трусов, В.И. Лаповок - М.: Наука, 1984. - 472 с.

- Гусев А.И. Нанокристалические материалы: методы получения и свойства. / А.И. Гусев- Екатеринбург: 1998. - 200с.

- Кречмар Эбергард Напыление металлов, керамики и пластмасс / Э. Кречмар, Г. Шварца; Пер. с нем. инженеров Е. М. Стрельцовой, Д. Н. Маневич; Под ред. канд. техн. наук М. Е. Морозова, инж. И. А. Немковского. - М: Машиностроение, 1966. -432с.

- Спектор Ю.Е. Технология нанесения и свойства покрытий. Курс лекций. / Ю.Е. Спектор, Р.Г. Еромасов— Красноярск: СФУ, 2008. — 271 с.

- Толстошеев В.А. Плазменная наплавка износостойких материалов. [Электронный ресурс]. - Режим доступа: URL: www.conf.sfu-kras.ru/sites/mn2013/thesis/s069/s069-012.pdf (УДК 621.791.927.55).

- Sam Lester. New Systems for laser cladding. Laser surface modification in steel industry / Sam Lester // LTJ, 2013. - № 3. - p. 41-43.

- Comparison of coaxial and off-axis nozzle configurations in one step process laser cladding on aluminum substrate / Marsel Dias da Silva, Knut Parters, Thomas Seefeld, Frank Vollertsen. // Journal of Materials Processing Technology 212 (2012). - p. 2514-2519.

- Ходаков Г.С. Физика измельчения. / Г.С. Ходаков-М.: Наука,1972. -308с.

- Перов В.А. Дробление, измельчение и грохочение полезных ископаемых. / В.А. Перов, Е.Е. Андреев, Л.Ф. Биленко -М.: Недра, 1990. - 301с.

- 17.Боршев В.Я. Оборудование для измельчения материалов: дробилки и мельниц. / В.Я. Боршев- Тамбов: ТГТУ,2004. -75с.

- Введение в физику поверхности / Под ред. В. И. Сергиенко. - М.: Наука, 2006. - 490 с.

- Розробка технологи вщновлення деталей наплавленням з використанням введения домшок [Текст] / Т. С. Скобло, О. I. Сщашенко, I. М. Рибалко, О. В. ^хонов // Промышленность в Фокусе. - Харьков, 2018. - № 2. - С. 51-58.

- Оряк Б. С. Технолопя наплавлення металу з нанодомишками природного походження. XV-й Мiжнародний форум молодi "Молодь i сшьськогосподарська техшка у XXI сторiччi". Збiрка матерiалiв форуму. - Харшв: ХНТУСГ. 2019. С.113