Применение источников альтернативной энергии для интенсификации плавки в ДСП

Автор: Цвинкайло П.С.

Журнал: Экономика и социум @ekonomika-socium

Рубрика: Основной раздел

Статья в выпуске: 3-1 (94), 2022 года.

Бесплатный доступ

Необходимость всемерного сокращения периода плавления стала видна после разделения процессов производства жидкой стали по агрегатам: расплавление и окисление примесей производится в ДСП, предварительное раскисление и легирование - в сталеразливочном ковше при выпуске плавки из печи, окончательные операции по десульфурации, легированию и раскислению, нагреву до необходимой температуры - на установках «ковш-печь».

Интенсификация плавки, сталеразливочный ковш, дверной манипулятор, рабочее окно

Короткий адрес: https://sciup.org/140291353

IDR: 140291353 | УДК: 62-5

Текст научной статьи Применение источников альтернативной энергии для интенсификации плавки в ДСП

Период плавления металлолома –наиболее длительная технологическая операция на современной электроплавке. Чаще всего продолжительность плавления составляет от 60 до 80% в общей продолжительности плавки от выпуска до выпуска.

Главным образом продолжительность плавления определяется удельной мощностью печного трансформатора и степенью ее использования. Однако, наряду с повышением мощности трансформатора в последние пятнадцать лет получили значительное развитие различные способы интенсификации плавления и сокращения удельного расхода электроэнергии за счет введения в рабочее пространство печи источников дополнительной химической энергии. Такими источниками являются природный газ, мазут, твердое органическое топливо (уголь, кокс). И конечно, для сжигания любого топлива и получения тепловой энергии необходимы дополнительные количества газообразного кислорода.

Доля энергии от экзотермических реакций и сжигания топлива в приходной части энергетических балансов плавок возросла с 15-20 %, характерных для плавок 70-х годов, до 30-35%.

Снижение расхода электроэнергии с 480-500 кВт, ч/т до 300-350 кВт. ч/т достигнуто за счет энергии сжигаемого природного газа, твердого топлива, использования тепла отходящих газов.

Как правило, для организации сжигания газообразного или жидкого топлива в рабочем пространстве ДСП используются газокислородные (топливо-кислородные) горелки различной конструкции. Твердое органическое топливо подается в печь с помощью эжекторов или водоохлаждаемых фурм в среде сжатого осушенного воздуха.

Эффективность использования энергии топливо-кислородных горелок меняется по ходу плавления лома. Если в начале плавления эффективность близка к 70 %, то в конце плавления она не превышает 20%.

Наиболее известны и распространены газокислородные горелки фирм «Fuchs Sistemteсhnik» (Германия), «More» (Италия), «American Combustion» (США), «Air Liquide» (Франция).

Горелки могут быть установлены в своде ДСП, в нижней части водоохлаждаемых стеновых панелей кожуха ДСП (стеновые горелки) на расстоянии 0,5–1,0 м от поверхности расплавленного шлака, а также в рабочем окне ДСП (дверные горелки). Мощность стеновых горелок колеблется в диапазоне 2,5–4 МВт, количество - от трех до восьми. Для горелки мощностью 3,5 МВт которую обычно устанавливают на печи емкостью 100-120 т расход газа составляет 400 нм3/час, а кислорода - 800 нм3 /час (горелки фирмы «Fuchs Sistemteсhnik»)

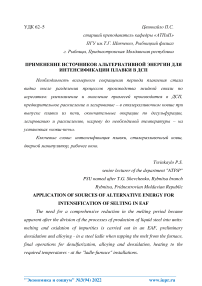

Рисунок 1. Подача газокислородной смени при помощи дверного манипулятора рабочего окна

Соотношение «кислород-газ» составляет 2,0–2,1 и на первом этапе эксплуатации оставалось неизменным в течение всего времени работы горелок на плавке. Задачей горелок было нагреть и расплавить металлолом в холодных зонах ДСП в районе газокислородного факела. В дальнейшем по мере развития конструкции горелок и совершенствования запорно-регулирующей газовой арматуры изменилась и технология использования стеновых горелок - их стали применять и как источник кислорода для дожигания СО на конечной стадии плавления лома и нагрева расплава.

Применение дверных горелок позволило сократить продолжительность плавки на 3–4 мин. Недостатком дверных горелок является весьма высокий уровень шума, до 125 дцб, что вызывает необходимость применения высокоэффективных индивидуальных средств защиты органов слуха обслуживающего персонала.

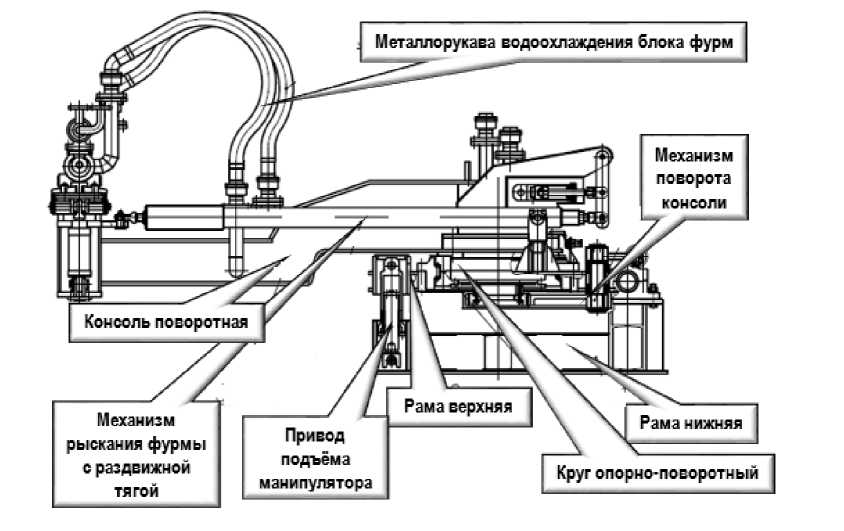

По мере расширения применения напольных гидравлических манипуляторов для ввода через рабочее окно в ДСП водоохлаждаемых фурм для продувки жидкого металла кислородом и вдувания углеродсодержащих материалов, задачей дверных горелок стало как можно быстрее нагреть и расплавить лом в районе рабочего окна, чтобы обеспечить безаварийное введение в рабочее пространство печи водоохлаждаемых кислородных фурм и фурм для вдувания углерода. Примером такого оборудования может служить манипулятор дверного окна собственного производства.

Рисунок 2. Дверной манипулятор

Известно, что металлолом лежащий в районе рабочего окна играет полезную роль, препятствуя проникновению холодного атмосферного воздуха в рабочее пространство ДСП, и, как следствие, снижает энергетические потери. В результате были разработаны новые стационарные водоохлаждаемые фурмы-горелки, которые, как и традиционные горелки монтируются на стеновых панелях или под ними в футеровке.

Здесь наиболее известна разработка фирмы «Praxair» под названием «Praxair Со-Iet». Ключевой идеей в этой горелке-фурме является создание плотной струи кислорода лазерного типа длиной 1,0-1,5 м, которая при сверхзвуковых скоростях внедряется в ванну металла. Действие горелки-фурмы основана на теории когерентных струй.

Рисунок 3. Комбинированная фурма-горелка .

Разработаны также многофункциональные горелки-инжекторы, которые могут работать и как газокислородные горелки (1 этап) и затем как инжекторы для ввода твердого карбонизатора. (2 этап).

Кислородные горелки - фурмы и горелки- инжекторы работают в комплексе. Схема установки представлена на рис. 3.

На первом этапе работы фурма-горелка и горелка- инжектор работают как классические газокислородные горелки, расплавляя лом перед собой и обеспечивая пространство для вдувания кислорода со сверхзвуковой скоростью и угля.

Во второй фазе фурма-горелка работает как сверхзвуковое кислородное копье, являясь источником кислорода для реакций обезуглероживания расплава и сжигания вдуваемого в токе воздуха через горелку-инжектор угля.

По мнению разработчиков вышеописанная технология обладает рядом несомненных преимуществ.

-

- возможность работы с закрытым рабочим окном;

-

- исключается необходимость в любом подвижном оборудовании, устанавливаемом на печи;

-

- исключается необходимость загрузки углерода с бадьей;

-

- увеличиваются периоды совместного вдувания углерода и кислорода;

-

- более эффективное формирование пенистого шлака и сжигание углерода;

-

- рассредоточенное вдувание кислорода в стальную ванну, что способствует снижению местного переокисления, и, следовательно, повышению выхода годного;

-

- увеличивается производительность, и снижаются издержки производства.

При этом достигается сокращение продолжительности плавки на 17%. Время работы под током снижается на 20%, расход природного газа ниже на 44%. Снижение расхода электроэнергии составляет 25%, увеличение расходов кислорода - 20% и углерода - 5%.

В последние годы специалисты все чаще обращают внимание на получение дополнительной энергии путем организации дожигания образующейся в ходе технологического процесса моноокиси углерода до двуокиси в рабочем пространстве печи. Источником кислорода для реакции дожигания чаще всего служат газокислородные горелки.

Список литературы Применение источников альтернативной энергии для интенсификации плавки в ДСП

- Бабич В.К. Основы металлургического производства. - М.: Металлургия, 2011. - 240 с.

- Болотов А.В. Электротехнические установки / А.В. Болотов, Г.А. Шепель. - М.: Высш. шк., 2012.-333 с.

- Гребеник В.М. Расчет металлургических машин и механизмов. - М.: Металлургия, 2011- 448 с.