Применение электронной спекл-интерферометрии для определения упругих характеристик тонких волокон

Автор: Гольдштейн Роберт Вениаминович, Козинцев Виктор Михайлович, Подлесных А.В., Попов Александр Леонидович, Челюбеев Дмитрий Анатольевич

Статья в выпуске: 2, 2010 года.

Бесплатный доступ

Представлены механико-математическая модель для исследования упругих характеристик микроразмерных волокон, схема испытаний и установка для их проведения, где в качестве чувствительного элемента используется консольно-закреплённая пластина-полоса, а регистрирующего устройства - электронный спекл-интерферометр. Приведены результаты тестовых экспериментов.

Эксперимент, микроразмерные волокна, электронная спекл-интерферометрия, модуль упругости волокна, интерференционные полосы

Короткий адрес: https://sciup.org/146211338

IDR: 146211338 | УДК: 53.082.54/.017

Текст научной статьи Применение электронной спекл-интерферометрии для определения упругих характеристик тонких волокон

Развитие современных нанотехнологий включает создание широкого спектра наноструктурных материалов из модифицированных полиэфирных волокон, углерода, композитов [1]. Ожидается, что эти волокна должны обладать определёнными физико-механическими характеристиками .

Верификация теоретически ожидаемых характеристик осуществляется обычно с помощью их экспериментального определения. Однако здесь имеются объективные трудности, связанные с малоразмерно-стью образцов (диаметр волокна может составлять всего несколько микрон, а длина - несколько миллиметров), аналогичные тем, с которыми столкнулись при испытаниях нитевидных кристаллов, в частности, при закреплении образца в испытательной установке с контролем качества закрепления (отсутствие выползания в процессе растяжения) [2]. Кроме того, при работе с полимерными волокнами возникают проблемы с выделением отдельного волокна для испытаний со значительной ползучестью образцов, начинающейся при самых малых величинах нагружающих усилий при комнатной температуре, и, как следствие, большой разброс в реально измеренных упругих характеристиках, например в относительном удлинении после разрыва, ввиду сложно- стей с разделением компонент деформаций упругости и ползучести [3-5]. Очевидно, что испытания таких волокон предъявляют повышенные требования, связанные с чувствительностью измерительной системы к деформациям образца, возможностью отделения компонент ползучести от упругих деформаций.

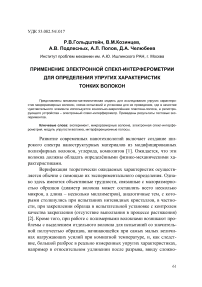

Ниже описана установка для проведения испытаний образцов микронитей на растяжение и технология таких испытаний, потенциально решающие поставленные вопросы точности измерений и разделения компонент деформаций. Установка и технология измерений основаны на применении метода и аппаратуры электронной спекл-интерферометрии для регистрации малых перемещений чувствительного элемента, связанного с испытываемым образцом. В качестве чувствительного элемента используется оттарированная пластина-полоса, перемещения которой рассматриваются по модели консольной балки. Естественно, это не единственный вариант испытательной системы для измерения упругих характеристик тонких волокон и пленок, используемый в последнее время [6] (рис. 1).

Рис. 1. Схема испытательной установки: 1 - волокно, 2 , 2' - зажимы, 3 - балочный чувствительный элемент, 4 - микрометрический привод, 5 - электронный спекл-интерферометр

Растягиваемое волокно 1 закрепляется в зажимных приспособлениях: 2 - на консольном балочном чувствительном элементе 3 и 2' - на микрометрическом приводе 4, способном задавать и регистрировать линейные перемещения от 1 мкм в направлении растяжения волокна с шагом 1 мкм (на рис. 1 направление перемещения показано стрелкой с обозначением х). Перемещения чувствительного элемента регистрируются электронным спекл-интерферометром 5.

Процедура определения модуля упругости волокна состоит в следующем. Удлинение A l при растяжении волокна длиной l связано с возникающей в нём продольной силой N x известным соотношением [7]

A l =

N x l

E 1 F 1 ,

где E 1 , F 1 - модуль упругости и площадь поперечного сечения волокна.

С другой стороны, это удлинение находится как разность между перемещением конца волокна ( и ), закреплённого на микрометрическом приводе, при его движении в направлении x и прогибом конца консольного балочно-пластинчатого чувствительного элемента W ( A l = и — W ), вызываемого той же силой N x ; последний определяется по формуле [7]

W =

NxL 3

3 E 2 J ,

где L, E2, J - длина, модуль упругости и момент инерции поперечного сечения чувствительного элемента.

Исключая из выписанных выражений продольную силу N x , получим формулу для отношения модулей упругости балки и волокна

E 2 = !( u — 1), р = J , E 1 р W F 1 L3

из которой при известных упруго-геометрических характеристиках балочного чувствительного элемента, заданном перемещении и и измеренном перемещении W может быть вычислен искомый модуль упругости волокна.

Заметим, что полученная формула содержит разность заданного и измеренного перемещений концов волокна. При близких значениях этих величин может возникнуть значительная погрешность при определении модуля упругости волокна. Поэтому жёсткость балочного чувствительного элемента должна подбираться так, чтобы перемещения края балки при растяжении волокна составляли не более 50 % от задаваемых микрометрическим приводом.

Общий вид установки для испытаний на растяжение тонких волокон и - крупным планом - узел крепления волокна представлен на рис. 2.

Рис. 2. Общий вид установки ( а ) и узел крепления волокна ( 6 ): 1 - микрометрический привод, 2-4 - элементы крепления волокна, 5 - плита в основании спекл-интерферометра, 6 - интерферометрический стол, 7 , 8 - амортизирующие опоры, 9 - волокно, 10 - лазерный модуль, 11 - расширитель пучка, 12 - коллиматор, 13 - поворотное зеркало, 14 - видеокамера, 15 - нажимное утройство

Микрометрический привод (поз. 1 на рис. 2, а ) обеспечивает прецизионное перемещение одного из узлов крепления волокна 2 , жёстко связанного с приводом, по трём взаимно перпендикулярным направлениям. С его помощью производится выставление образца вдоль оси растяжения, определение его первоначальной длины и задание шага продольного перемещения и при растяжении волокна. Цифрами 3 на рис. 2, а и 4 на рис. 2, 6 обозначен узел крепления волокна, надетый на верхний конец пластинчатого чувствительного элемента. Нижний конец чувствительного элемента жестко скреплён с основанием электронного спекл-интерферометра 5 . Вся конструкция измерительной системы закреплена на интерферометрическом столе 6, установленном (для снижения посторонних вибраций) на амортизаторах 7 и, дополнительно, - на слабо накачанных автомобильных камерах 8 . Для демонстрации места расположения образца в установке закреплена медная нить толщиной 50 мкм, отмеченная на рис. 2, 6 цифрой 9 .

Оптическая часть электронного спекл-интерферометра, собранного по модернизированной схеме Майкельсона, содержит показанные на рис. 2, а лазерный модуль 10 с расширителем пучка 11 , коллиматор

12 , поворотное зеркало в корпусе 13 , видеокамеру 14 . Внутренняя стенка корпуса 13 используется также в качестве опорной диффузно-рассеивающей поверхности. Предметной диффузно-рассеивающей поверхностью является обращённая к интерферометру поверхность пластинчатого чувствительного элемента вблизи места крепления образца. Для наведения системы исходных полос используется нажимное устройство 15 , с помощью которого производится малое отклонение опорной поверхности 13 .

Рис. 3. Оптическая схема интерферометра

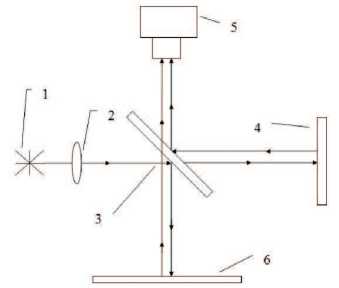

Рис. 4. Окно программы Limon-Express с одной из спекл-программ

На рис. 3 представлена оптическая схема интерферометра, в которой цифрами 1 обозначен твердотельный лазер, 2 - коллиматор, 3 -полупрозрачное делительное зеркало, 4 - опорная диффузно-отражаю-щая поверхность, 5 - видеокамера, 6 - пластинчатый чувствительный элемент. Стрелками обозначены направления падающих, проходящих и отражённых лучей.

В процессе перемещения чувствительного элемента под действием натянутого волокна меняется ход предметных лучей, что приводит при вычитании цифровых спеклограмм к появлению на экране ЭВМ системы параллельных интерференционных полос, отображающих линии уровня прогиба консольной пластины в окрестности места крепления волокна. Процедура создания электронных спекл-интерферо-грамм, в том числе - в режиме реального времени, и их обработка осуществляются с помощью специально разработанной программы Limon-Express.

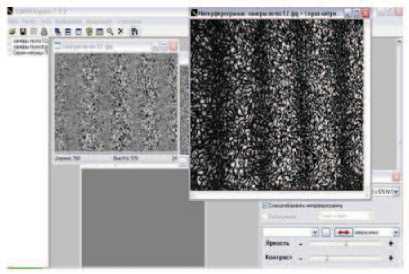

На рис. 4 показано окно программы Limon-Express c контрастным фото одной из зафиксированных электронных спекл-интерферо-грамм; на заднем плане изображена малоконтрастная интерферограмма реального времени и серая матрица того же размера, используемая для создания контрастной интерферограммы. Ниже, на рис. 5, а , показано соответствие расположения интерференционных полос линиям уровня прогиба консольной балки, находящейся под действием сосредоточенной краевой нагрузки P , на интервале наблюдения, отмеченном на оси балки через z 1 и z 2 ; положения изогнутой оси и некоторых центров интерференционных полос показаны на рис. 5, б , г .

Рис. 5. Линии уровня прогиба балки: а - расчетная схема ( z 1 , z 2 - границы области наблюдения), б , в - прогибы W 1 , W 2 по границам z 1 , z 2, - W 3 , W 4 - по центрам z 3, z 4 соседних полос интерферограммы, г - распределение центров полос по форме прогибов балки

По числу однотипных (светлых или тёмных) полос на интервале наблюдения определяется изменение на нём величины прогиба, которое вычисляется как произведение длины полуволны (шаг полосы) используемого в интерферометре лазера на число зарегистрированных полос.

Для повышения чувствительности измерительной системы к малым изменениям нагрузки и малым деформациям волокна кроме подсчёта числа полос учитываются и их сдвиги, соответствующие изменениям прогиба балки в пределах шага полосы, что иллюстрируют рис. 5, б , в , где сдвиги полос в положения, показанные штриховыми

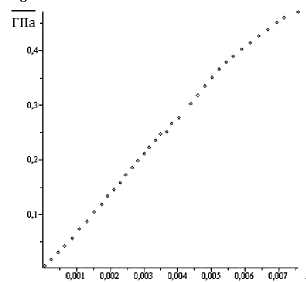

Рис. 6. Диаграмма растяжения медной проволоки

линиями и координатами z 3 , z 4 , соответствуют малым изменениям в прогибе балки на интервале наблюдения.

Калибровочные испытания, проведённые на образцах с известными упругими характеристиками, показали результаты, соответствующие табличным данным. В качестве примера на рис. 6 показана полученная на установке диаграмма растяжения медной проволоки диаметром 50 мкм. Определённое по ней значение модуля упругости, равное 116 ГПа, находится среди известных справочных данных по проволоке из меди [8].

Одной из трудоёмких частей экспериментов по исследованию ме

£

ханических свойств образцов из полимерных наноструктурированных волокон была подготовка самих образцов.

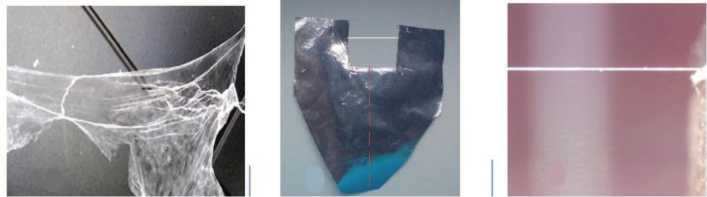

а б в

Рис. 7. Подготовка образца из полимерного материала: а - исходная структура материала, б - выделенное волокно в рамке из фольги, в - натянутое волокно в 250-кратном увеличении вблизи одного из зажимов

Предоставленный для испытания полимерный материал, содержащий волокна с неизвестными характеристиками, имел структуру, близкую к паутине (рис. 7, а ). Работа по извлечению отдельных волокон из этой структуры велась под микроскопом. Выделенное волокно фиксировалось с помощью клея в лапках рамки из фольги (рис. 7, б ). На рис. 7, в показано натянутое волокно в 250-кратном увеличении вблизи одной из лапок. После зажима лапок в испытательной установке фольга прорезалась по штриховой линии (рис. 7, б ).

Испытания проводились с тремя образцами волокон, имевших начальную длину около четырёх миллиметров и диаметр от 6 до 10 микрон. Темп задания перемещений при растяжении волокна подби рался намного превосходящим скорость ползучести материала, которая определялась визуально по обратному движению интерференци онных полос при остановках на промежуточных стадиях нагружения.

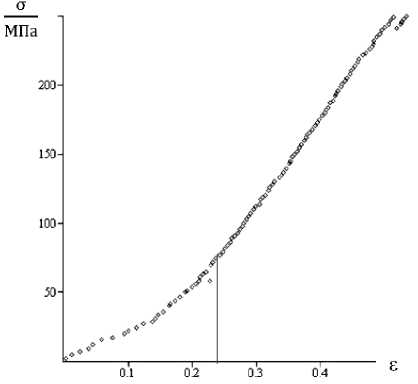

На рис. 8 представлена одна из диаграмм растяжения полимерных волокон. На начальном этапе она имеет выпуклость вниз, что свидетельствует о последующем увеличении модуля упругости, затем идет стабилизация выпуклости кривой. Начальный модуль упругости составляет здесь 1,01 ГПа, затем он подрастает до 1,85 ГПа (соответствующая положение на диаграмме отмечено синей мет-

Рис. 8. Диаграмма растяжения полимерного волокна

кой).

По результатам испытаний группы образцов полимерных нитей разброс в начальном модуле упругости составил от 0,8 до 1,1 ГПа, а в максимальном значении - от 1,7 до 2 ГПа. Предел прочности образцов стабильно держался на уровне 0,25 ГПа, наибольшая деформация дос тигала половины от исходной длины.

В заключение отметим, что представленная аппаратура и технология измерений упругих характеристик тонких волокон показывает ещё одну грань возможностей электронной спекл-интерферометрии, которые могут быть использованы также при измерениях ползучести материала, релаксации напряжений в нем и других измерениях.